-

Современное лечение заболеваний органов дыхания не обходится без использования небулайзеров. Эти приборы являются наиболее эффективным средством доставки в организм лекарственных средств при инфекционных и паразитарных болезнях, туберкулезе, новообразованиях, заболеваниях системы кровообращения, органов дыхания и многих других.

Отечественный рынок небулайзеров находится на начальной стадии развития — сегодня на нем лидируют иностранные поставщики, в частности, японская компания AND. Резидент Сколково компания «ВКМ групп» представляет общественности свой проект создания первого отечественного трахеобронхиального небулайзера торговой марки DIVO с технологией вихревого распыления, которая является конкурентным преимуществом отечественного небулайзера — повышает качество доставки медикаментов до больных органов, позволяет распылять не только жидкие, но и порошкообразные, и лекарства на масляной основе.

В настоящее время «ВКМ групп» запускает промышленное производство небулайзеров под брендом DIVO, прогнозируемая выручка к 2016 году - 74 млн рублей.

-

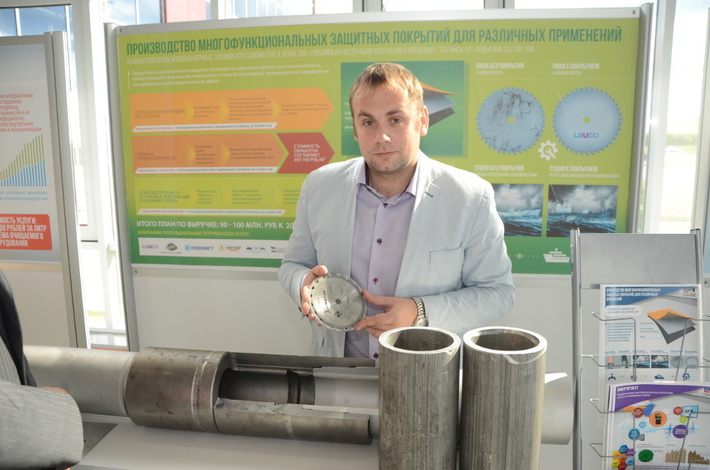

Проектная компания «Многофункциональные покрытия» Центра нанотехнологий и наноматериалов республики Мордовия (ЦНН РМ) завершила исследования по изучению водоотталкивающих свойств лакокрасочных материалов. Испытания завершились в лабораториях Московского государственного строительного университета (НИУ МГСУ).

Испытания краски, разработанной в Мордовии, проводились путем смачивания поверхности водой. В ходе подобных тестов вода либо растекается по поверхности, либо собирается в отдельные капли, а значит, отталкивает воду. Главным результатом испытаний инновационного покрытия из Мордовии является наличие у поверхности водоотталкивающих свойств.

В настоящее время на рынке лакокрасочных материалов практически отсутствуют продукты, сочетающие одновременно антикоррозийные и гидрофобные свойства. Существующие сегодня гидрофобные краски иностранного производства занимают до 90% объема рынка, а их стоимость составляет 2-4 тыс рублей за 1 кг. Стоимость покрытия, разработанного проектной компанией ЦНН РМ составляет 550 рублей за 1 кг.

В Саранске на базе Центра экспериментального производства АУ «Технопарк-Мордовия» будет создана производственная установка, где до середины 2016 года планируется начать выпуск до 10 тонн гидрофобной краски в месяц, с последующим доведением объема до 80-100 тонн в месяц.

-

ПАО «МОЭСК» (входит в группу компаний «Россети») завершило проект миграции с западного решения на российскую платформу управления сервисным обслуживанием — Naumen Service Desk. Развитие масштабов автоматизации теперь не подвержено рискам, связанным с колебаниями валютного курса и экономическими санкциями.

-

Компания «Гелар» запустила в промышленную эксплуатацию первый в России завод по производству композитного материала «Поликерамопласт» на основе сверхвысокомолекулярного полиэтилена (СВМПЭ). Предприятие является резидентом промышленного парка в п. Подгорный Красноярского края. В запуск производства вложено около 200 млн рублей.

Уникальный материал обладает целым рядом отличительных особенностей: высокой прочностью и износостойкостью, ударной вязкостью в широком диапазоне температур (от -200 до +100 С), химической стойкостью к агрессивным средам, светостойкостью, а также высокими показателями по скольжению.

Технология, созданная красноярскими учеными и инженерами под руководством кандидата физико-математических наук Геннадия Селютина, позволяет создавать исходный материал для производства огромного перечня изделий. Ео можно применять в сфере машиностроения, химической промышленности, авиа- и судостроения, ортопедии, спортивного снаряжения.

-

Компания РТК-Электро-М начала свою деятельность как импортер токопроводов. Токопроводы применяются для передачи электроэнергии на небольшие расстояния, например для связи различных устройств на электро-подстанциях, связи генератора и трансформатора тока

и т. д. До этого в России применялись в основном токопроводы с воздушной изоляцией, тогда как в мире популярность набрали другие, более совершенные типы токопроводов, такие как пофазно изолированные токопроводы с литой изоляцией (ТПЛ) и комплектные токопроводы с литой изоляцией (ТКЛ). Вот их импортом и занялась компания РТК-Электро-М.

Но, накопив опыта, и знаний, постепенно возникло понимание, что компания способна сама наладить производство литых токопроводов в России. Тем более что в России на тот момент никто подобной продукции не производил. В 2006-м году компания подыскала на территории Павло-Посадского района Московской области помещения, завезла оборудование, и начала новое уникальное для России производство.

-

Новейший российский разведывательно-ударный вертолет Ка-52 «Аллигатор» на 99% состоит из компонентов российского производства. Об этом сообщил ТАСС генеральный директор холдинга «Вертолеты России» Александр Михеев на Дубайском авиационно- космическом салоне (Dubai Airshow-2015).

«Работа по импортозамещению развивается, вертолет Ка-52 на 99% состоит из российских комплектующих, — сказал Михеев. — При производстве Ми-28Н „Ночной охотник“ импортозамещение осуществляется по плану».

По словам главы холдинга, в целом замещение импортных компонентов выполняется по программе, которая реализовывается с другими компаниями, входящими в кооперацию. «Это и Объединенная двигателестроительная корпорация /ОДК/, и Концерн «Радиоэлектронные технологии», — назвал Михеев некоторых партнеров «Вертолетов России» по кооперации. Он добавил, что в настоящее время ведутся работы по созданию новых материалов и компонентной базы, а также формируется научно-технический задел на 2025-2030 годы.

Глава «Вертолетов России» также отметил, что экономические показатели холдинга увеличиваются. «За первую половину 2015 года наша выручка увеличилась по сравнению с аналогичным периодом прошлого года на 26%, финансовый показатель (объемов) послепродажного обслуживания (ППО) достигает около 13 млрд рублей, — сообщил Михеев. — Мы пока в тренде, и в рамках запланированных индикаторов и показателей холдинг выполняет все свои обязательства».

-

Завод «Лемарк» в Солнечногорском районе Московкой области специализируется на изготовлении декоративных слоистых пластиков высокого давления. Здание бывшего завода по изготовлению напольных покрытий, в котором расположено предприятие «Лемарк», было выкуплено в 2011 году, в июне 2015 года завершена реконструкция помещений и монтаж оборудования. В создание нового предприятия инвестировано около 1,5 млрд рублей.

Запуск 6 ноября новой линии пропитки бумаги ознаменовал ввод предприятия в промышленную эксплуатацию. Процесс производства включает в себя синтез полимеров, пропитку и прессование различных типов бумаг с получением пластика и его последующую финишную обработку. При выходе на проектную мощность на заводе будет занято до 300 работников.

Декоративный слоистый пластик является современным материалом облицовочного и конструкционного назначения, который имеет высокие эксплуатационные характеристики.

-

ОАО «Биохимик»,основанное в г. Саранск в 1959 году, является одним из ведущих предприятий Мордовии. Сегодня в производственной программе предприятия более 100 наименований лекарственных средств в инъекционных, таблетированных, ампульных и капсульных формах, мазях, гелях и суппозиториях.

Проект стоимостью 400 млн рублей позволит выпускать импортозамещающие лекарственные препараты нового поколения, внесенные в список жизненно необходимых. Планируемый объем производства — 400 млн таблеток в год. Здесь будут выпускаться противовирусные, противомикробные, метаболические препараты, средства для лечения мигреней, анальгетики и другие вещества, а также разрабатываться оригинальные лекарственные средства.

Запуск нового участка — начальный этап полной модернизации производства. В 2016 году на предприятии планируется реализация еще двух крупных инвестиционных проектов.

-

Новый проект «Организация производства сыра «Крем сливочный» мощностью до 9 тысяч тонн сыра в год организован ОАО МК «Воронежский» на базе «Калачеевского сырзавода» совместно с ООО «Арла Фудс Артис». Объём инвестиций составил 60 млн рублей.

Сливочный крем специально разработан для профессионального использования в секторе общественного питания. Продукт универсален, идеально подходит как для приготовления суши, так и для различных соусов и десертов.

Обновлённое производство на «Калачеевском сырзаводе» запущено в феврале 2014 года. В том же году было выпущено 4 тысячи тонн сыров. План производства на 2015-й — 6 тысяч тонн. Сегодня на предприятии трудятся почти 300 человек. Мощности по приемке молока составляют 300 тонн в сутки.

-

Чебаркульский завод «Уральская кузница» («Уралкуз», входит в Группу «Мечел») выпустил партию продукции, предназначенной для атомных подводных лодок в составе стратегического ядерного флота России, — заказ выполнен в рамках программы импортозамещения и призван заменить комплектующие, которые ранее поставлялись с предприятия на Украине.

«Уралкуз» изготовил коленвалы и отсеки картеров для судовых дизель-генераторов атомных подводных лодок третьего поколения проектов «971» и «971-У». На сегодня именно они составляют основу флота многоцелевых атомных субмарин ВМФ. Разработку технической документации, подготовку производства и освоение новой номенклатуры «Уральская кузница» провела в кратчайшие сроки, а конструкционную сталь для ответственных штамповок выплавил челябинский филиал предприятия, уточнили в пресс-службе «Уральской кузницы».

По словам управляющего директора ОАО «Уралкуз» Виктора Абарина, первая партия продукции в адрес ОАО «Звезда» уже отгружена, оставшиеся комплектующие будут поставлены в течение ноября. Понимая важность этого заказа, предприятие стремится выполнить его в максимально сжатые сроки.

«Уральская кузница» — традиционный поставщик продукции для оборонно-промышленного комплекса России. С 70-х годов прошлого столетия предприятие изготавливает штамповки для подводных лодок различных проектов: отсеки картеров и коленчатые валы энергетических установок, стартовые установки торпед.

-

Институт нефтехимического синтеза им. А.В.Топчиева Российской академии наук (ИНХС РАН) для переработки тяжелого нефтяного сырья создал уникальный ультрадисперсный катализатор и разработал технологию его гидроконверсии. Об этом стало известно «ИА Девон».

В основу технологии, разработанной совместно с компанией Chevron Lummus Global (CLG) легли результаты исследований и технологических разработок в области гидрокрекинга тяжелого сырья, осуществлявшихся в течение более чем 30 лет. Переработка составляет не менее 92-95% нефти в легкие фракции (газ, бензин, дизельные фракции и вакуумный дистиллят). Процесс гидроконверсии эффективно вписывается в любые схемы НПЗ и позволяет увеличить производство топлив, продуктов нефтехимии и базовых масел.

ПАО «Татнефть» совместно с РАН строит опытно-промышленную установку по гидроконверсии гудрона мощностью 50 тыс. т в год по лицензированной российской технологии Института нефтехимического синтеза им. Топчиева. Это позволит оснастить российские НПЗ абсолютно новыми технологиями российского производства, на российских катализаторах.

-

На прошлой неделе в столице подводили первые итоги программы импортозамещения. Три дня в «Крокус Экспо» работала выставка «Импортозамещение» — первая в своем роде. А в «Экспоцентре» — выставка World Food и Российский продовольственный форум. Отечественные производители показывали товар лицом. А эксперты и чиновники обсуждали, чего удалось достичь и какие сложности надо преодолеть.

Первым делом нам станки бы да моторы

Эксперты за последние полгода уже устали рассказывать, что импортозамещение — процесс долгий. Точнее сказать, кое-что получилось довольно быстро: доля импорта, по данным Росстата, уже в первом полугодии 2015 года снизилась на 40%. Есть отрасли, где нарастить взамен отечественные объемы можно в сжатые сроки — например, в ряде сфер сельского хозяйства. А есть — где потребуется шесть-семь лет, даже если будут инвестиции). Хотя бы потому, что сначала надо наладить выпуск своих станков, моторов и комплектующих. Сейчас все это на 50 — 90% - импорт.

-

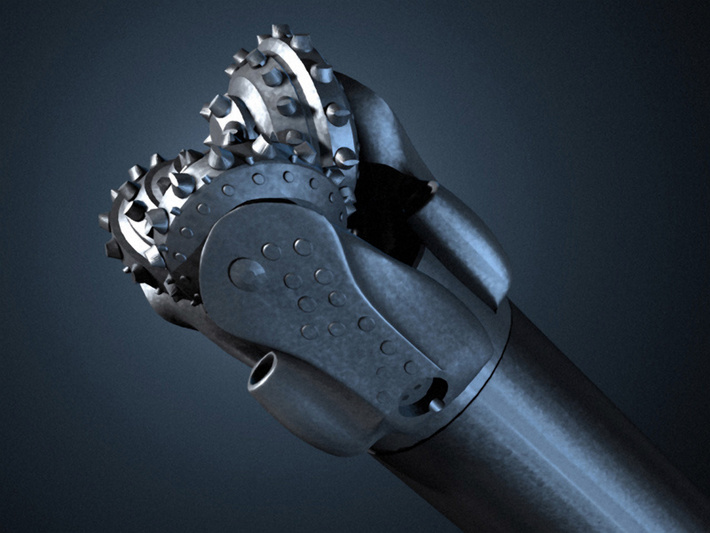

На Вынгапуровском месторождении «Газпром нефти» успешно прошли испытания российской роторной управляемой системы (РУС) для наклонно-направленного бурения. Систему разработал петербургский концерн «ЦНИИ «Электроприбор».

Опытный образец РУС для долота диаметром 222 мм предназначен для бурения наклонно-направленных и горизонтальных скважин и на сегодняшний день не имеет аналогов в России. Механические и электронные части роторной управляемой системы успешно выдержали скважинные условия на протяжении 12 часов интенсивной работы. Все задачи, которые ставились на этапе опытно-промышленного тестирования, система выполнила успешно.

-

В Мишутинской промзоне Павлово-Посадского района Московской области состоялось открытие новой очереди завода «РТК-ЭЛЕКТРО-М». С её запуском количество рабочих мест на предприятии увеличено до 150. В марте 2017 года планируется открытие ещё одной производственной площадки. Прибавится еще 120 рабочих мест.

На данный момент на заводе выпускают два типа литых токопроводов: пофазноизолированные с литой изоляцией типа ТПЛ и комплектные токопроводы с литой изоляцией типа ТКЛ. Постоянными потребителями данного продукта у ООО «РТК-Электро-М» являются ПАО «Россети», ПАО «ФСК ЕЭС», ОАО «РЖД».

На предприятии создана научная группа, где высококвалифицированные специалисты разрабатывают новые токопроводы, модифицируют технологию и ищут замену применяемым импортным материалам. Уже есть и определённые инновационные наработки: в частности, к запуску в производство готовится гибридный токопровод, который впитал в себя все преимущества ТКЛ и ТПЛ, и при этом значительно выигрывает по цене. Планируется также начать производство токопроводов с воздушной изоляцией и т.д.

-

В ноябре 2015 года группа компаний «Пермская компания нефтяного машиностроения» приступит к эксплуатации установки электромагнитного контроля, произведенного в России. Оборудование предназначено для диагностирования зарождающихся дефектов бурильных труб.

Установка электромагнитного контроля предназначена для поиска дефектов в уже эксплуатируемом оборудовании. В отличие от ультразвукового контроля, она позволяет диагностировать место зарождения дефекта и определить возможность дальнейшего использования бурильной трубы до начала формирования трещины или промыва.

«В процессе работы в результате воздействия механической среды у бурильных труб появляются внутренние дефекты усталостного характера. В дальнейшем они могут прогрессировать и влиять на работоспособность всей бурильной колонны, — рассказывает генеральный директор „ПКНМ“ Владимир Жаренников. - Своевременная фиксация и исключение проблемы позволяют не нарушать рабочий процесс».

В сравнении с американским аналогом восьмидесятых годов XX века, отечественная разработка совершенно новая. Она полностью автоматизирована и оснащена современным программным обеспечением. При этом стоимость установки на 25-30% ниже.

«Если по каким-либо техническим характеристикам зарубежное оборудование имеет преимущества и российских аналогов нет, мы выберем зарубежное. При прочих равных условиях мы отдаем приоритет отечественному производителю», ¾ говорит Владимир Жаренников.

Предполагается, что установками оснастят мобильные сервисные бригады, которые будут выполнять диагностику бурильных труб непосредственно на месторождениях. Общий объем инвестиций оценивается в 25 млн рублей.

-

Конструкторское бюро НПО «Родина», одного из ведущих разработчиков и производителей систем управления, агрегатов и приводов для летательных аппаратов, объявило о разработке новейшего электронного блока управления.

Как считает заместитель генерального директора НПО «Родина» по науке Дмитрий Серебряный, новая разработка на российской микропроцессорной элементной базе обладает целым рядом преимуществ.

«Во-первых, нам удалось существенно сократить вес и габариты блока управления, что очень важно для всех летательных аппаратов, в которых каждый грамм на счету — отметил Дмитрий Серебряный. - Во-вторых, благодаря использованию современной микропроцессорной техники, удалось реализовать глубокий контроль систем управления и гибкие алгоритмы парирования отказных ситуаций. В-третьих, существенно упрощены наземные настройка и обслуживание систем управления».

Небо не прощает ошибок, как системных и конструкторских, так и производственных. Поэтому в НПО «Родина» используется современное контрольно-проверочное оборудование на базе высокопроизводительных систем National Instrument, обеспечивающее как достоверный контроль изделий в производстве, так и многостороннее полунатурное моделирование систем управления, реализующее все возможные, и даже с выходом за требуемые границы, изменения параметров полета. При этом обеспечивается резкое повышение производительности средств контроля, а также достоверность полученных результатов, что и обеспечивает требуемое качество продукции широко известной в отечественном авиапроме марки.

-

Заместитель Генерального директора НПО «Родина» Леонид Богуславский:

— В авиастроении, как в одной из стратегических отраслей промышленности, импортозамещение идёт ударными темпами. Вице-премьер России Дмитрий Рогозин недавно заявил, что российским авиастроительным предприятиям удастся заменить порядка 80% зарубежных комплектующих. Но, если импортозамещением западных производителей в России планомерно стали заниматься ещё в 2012 году, то «украинский фактор» возник внезапно. Можно сказать, что сегодня разрушена единая производственная цепочка в этой отрасли. По разным оценкам, цена украинского импортозамещения в авиастроении — 2,5-3 млрд. долларов и 2018-й год.

-

В Полевском Свердловской области состоялся запуск в эксплуатацию новой линии по производству прессованного решетчатого настила. Производственная линия, не имеющая аналогов в России, введена в эксплуатацию на «Уральском заводе многогранных опор» (УЗМО).

Прессованный решетчатый настил широко используется на предприятиях химической, металлургической и судостроительной отрасли, в нефтегазовой и автомобильной промышленности. Он применяется для создания напольных покрытий, элементов входных групп жилых и производственных зданий, магазинов и торговых центров, ступеней для лестниц. Его используют для устройства эстакад на предприятиях машиностроения, электростанциях, горнообогатительных комбинатах при разработке месторождений полезных ископаемых.

Пуск линии стал вторым этапом инвестиционного проекта предприятия по выпуску металлоконструкций с антикоррозийной защитой методом горячего цинкования. Общий объем инвестиций в проект превысил 100 млн рублей.

-

На Богандинском кирпичном заводе делают ставку на импортозамещение и запустили производство кирпичей ручной формовки и клинкерного кирпича. Здесь запустили печь, равной которой нет в Тюменской области. В производстве стали использовать глины, которые обжигаются при температуре более тысячи градусов. Белую глину с температурой обжига 1100 градусов закупают на месторождении под Уфой. Из такой глины производят клинкерный кирпич. Для его создания нужно плотное сырьё, при спекании которого образуется меньше пор. В отличие от лицевого керамического кирпича и фасадной штукатурки, клинкерный имеет многократное преимущество в долговечности и надёжности. Поскольку клинкерный кирпич обжигают при более высоких температурах, для его производства требуются специальные печи обжига. Большинство российских кирпичных заводов не имеют необходимого оборудования. Значительная часть клинкерного кирпича импортируется в Россию из стран Западной Европы. Запуск на Богандинском заводе новой высокотемпературной печи открывает перед предприятием новые горизонты импортозамещения.

-

23 октября резидент ОЭЗ «Дубна» компания «Акванова Рус» — совместное предприятие РОСНАНО, ООО «Кима Лимитед» и немецкого соучредителя AQUANOVA AG — открыла на левобережной площадке завод по инновационному производству натуральных инкапсулированных ингредиентов для пищевой, фармацевтической и косметической индустрий. При выходе на полную производственную мощность новое предприятие будет выпускать продукцию на сумму порядка 100 млн евро в год.

По оценкам аналитиков, российский рынок пищевых ингредиентов составляет около $2,5-3 млрд. При этом, 80% рынка приходится на импорт. Российские компании имеют серьезный потенциал роста за счет импортозамещения в этой сфере.

Добавить новость

можно всем, без премодерации, только регистрация