-

На УЭМЗ началась отгрузка первой партии готового электрощитового оборудования для строительства 3 блока АЭС «Куданкулам» в Индии. Уральские электротехнические шкафы отправлены до порта в Санкт-Петербурге и далее морскими судами будут доставлены Индию.

-

©Видео с youtube.com/ https://www.youtube.com/embed/QVE-r_S2hNA

На Ленинградской АЭС испытан уникальный робот, задача которого проводить диагностику и ремонт облицовки стен и дна бассейнов выдержки энергоблоков с реакторами ВВЭР-1200. Роботизированное устройство сконструировано специально для обслуживания атомных станций нового типа. Для его работы не нужно выполнять дополнительные операции — сливать из бассейна воду или выгружать топливо, как это организовано сейчас.

Отличительной особенностью робота является его многофункциональность: он ищет возможные течи, определяет их координаты, зачищает дефектную поверхность и выполняет наплавку на поверхность облицовки посредством сварки. Его ремонтные модули оснащены поворотными кронштейнами. Это позволяет производить работы в любых труднодоступных местах бассейна, например, в углах.

«Робот для осмотра и ремонта облицовки бассейна выдержки в случае необходимости позволит оперативно ликвидировать протечки в бассейне выдержки, с тем чтобы сохранить проектный уровень воды в нём» — пояснил главный инженер ЛАЭС-2 Александр Беляев.

Устройство было протестировано на специальном стенде, где специалисты сымитировали всю цепочку выполняемых им операций. Робот готов к работе в бассейнах выдержки энергоблоков № 5 и № 6 Ленинградской АЭС.

-

Уральский электромеханический завод (АО «УЭМЗ) произвел отгрузку первой партии готового электрощитового оборудования для строительства энергоблока № 3 АЭС «Куданкулам» в Индии.

Электротехнические шкафы производства УЭМЗ были отправлены в порт Санкт-Петербурга. Далее морскими судами они будут доставлены в Индию. Перед отправкой оборудования на заводе прошел аудит произведенной продукции.

Представитель Индийской корпорации по атомной энергии проверил упаковку отправляемого оборудования, которая учитывает особенности перевозки приборов в тропическом климате (продукция упаковывается особой пленкой, силикагелем, затем откачивается воздух, ящик закрывается специальной фанерой с несколькими слоями покраски).

Кроме контроля по отгрузке 220 электротехнических шкафов, аудитор подписал документы по приемо-сдаточным испытаниям на 10 шкафов электрощитового оборудования и открыл первую точку плана качества на изготовление еще 17 шкафов для индийской АЭС.

-

Мобильный центр обработки данных создан специалистами ФГУП «РФЯЦ — ВНИИТФ имени академика Е.И. Забабахина». Он прошел тестирование в атомной отрасли и других сферах специального назначения.

Мобильный ЦОД предназначен для работы на труднодоступных территориях в проектах, требующих оперативного оборудования точки приема, обработки и передачи информации. Может применяться в добывающей промышленности, включая разведку полезных ископаемых, в топливно-энергетическом комплексе, строительстве, транспортной отрасли, на предприятиях ОПК и объектах Вооруженных сил России, в системе МЧС и природоохранной сфере.

ЦОД представляет собой комплекс вычислительного, инженерного и коммуникационного оборудования, размещенный в специализированном транспортном контейнере и перемещаемый с помощью транспортных средств.

-

Балтийский судостроительный завод провел закладку очередного атомного ледокола проекта 22220 (ЛК-60Я), уже пятого в серии и четвертого серийного. Судно, получившее название «Чукотка», будет строиться с учетом новых технических решений, опробованных в ходе испытаний на головном ледоколе серии — «Арктика».

Контракт на строительство двух новых серийных атомных ледоколов проекта 22220 был заключен между АО «Балтийский завод» и госкорпорацией «Росатом» в августе 2019 года. Стоимость контракта составила 100 млрд рублей. Всего по контракту с ФГУП «Атомфлот» Балтийский завод должен построить пять атомных ледоколов проекта: головной атомоход «Арктика», первый серийный «Сибирь», второй серийный «Урал», третий серийный «Якутия» и четвертый «Чукотка».

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») изготовило и отгрузило комплект основного оборудования для энергоблока № 2 АЭС «Руппур». В Республику Бангладеш отправлен второй комплект емкостей системы аварийного охлаждения зоны реактора (САОЗ). Оборудование предназначено для оснащения реакторного зала блока.

Общий вес отгруженной продукции составил 156 тонн. Оборудование имеет 50-летний ресурс эксплуатации. Аппараты доставляются железнодорожным транспортом в морской порт Санкт-Петербурга, где их перегружают на баржу и отправляют в Бангладеш уже морским путем.

Конструкторская документация была разработана специалистами Департамента оборудования атомного машиностроения ПАО «ЗиО-Подольск», они же осуществляли авторское сопровождение изготовления оборудования.

-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — «Атомэнергомаш») изготовил и отгрузил комплект корпусов главных циркуляционных насосных агрегатов (ГЦНА) для энергоблока № 1 АЭС «Руппур» (Народная Республика Бангладеш).

Масса одного сферического корпуса — более 31 тонны при высоте 3,5 метра и ширине свыше 3 метров. Вместе с элементом крепления — проставкой — масса груза достигает около 50 тонн. Из Петрозаводска изделия отправляют автомобильным транспортом в морской порт Санкт-Петербурга для погрузки на судно.

В процессе изготовления корпуса ГЦНА подвергают различным видам контроля, включая рентгеновский. Также проводится комплекс испытаний, наиболее важными из которых являются финальные гидравлические испытания, во время которых собранное изделие в течение 10 минут выдерживают под давлением 24,5 МПа.

После получения положительного заключения по результатам всех проверок и испытаний на предприятии проводят контрольную сборку сферического корпуса с проставкой и внутренним конусом. Заказчику отгружают сборочные единицы отдельно, комплектуя крепежом и сопроводительной документацией.

-

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) ввели в эксплуатацию новую установку лазерной резки листового проката с числовым программным управлением (ЧПУ).

Основное ее назначение — порезка деталей внутрикорпусных устройств (ВКУ) парогенераторов без дополнительной механической обработки кромок. Данное оборудование предназначено для фигурной резки листовых заготовок из углеродистой и нержавеющей коррозионно-стойкой стали, медных и алюминиевых сплавов. Максимальная скорость резки — до 190 м/мин. Точность позиционирования — ±0,05 мм. Максимальная длина обрабатываемой заготовки — до 6000 мм. Благодаря новой установке производственный процесс ускорится в несколько раз.

-

ПАО «НОВАТЭК» (далее «НОВАТЭК» и/или «Компания»), сообщает, что первый крупнотоннажный криогенный насос российского производства успешно прошел испытания на проекте «Ямал СПГ». Насос разработан и изготовлен «ОКБМ Африкантов» (входит в состав АО «Атомэнергомаш»).

Опытно-промышленные испытания насоса были проведены в действующем резервуарном парке «Ямал СПГ», в ходе испытаний подтверждено соответствие характеристик насоса требованиям технического задания. В настоящее время продолжается эксплуатация головного образца насоса.

Это первый в истории российской нефтегазохимии высоковольтный крупнотоннажный насос для перекачивания сжиженного природного газа, самостоятельно разработанный и изготовленный отечественным производителем. Электронасос будет использоваться для отгрузки сжиженного природного газа на танкеры-газовозы. Ранее Атомэнергомаш освоил производство среднетоннажных спиральновитых теплообменников СПГ и систем очистки бурового раствора для нефтегазового сектора.

-

В ходе завершившегося планово-предупредительного ремонта на энергоблоке № 3 венгерской АЭС «Пакш» в активную реактора ВВЭР-440 загружена партия свежего ядерного топлива, содержащая 18 топливных кассет новой модификации. Новое топливо будет внедряться на всех четырех действующих энергоблоках АЭС «Пакш», количество кассет новой модификации в подпитке будет постепенно увеличиваться.

Разработка топлива новой модификации завершилась в 2020 году в рамках контракта между АО «ТВЭЛ» и MVM Paks NPP Ltd. Его внедрение позволит оптимизировать водно-урановое отношение (соотношение массы воды и урана) в активной зоне реактора, что, в свою очередь, повысит эффективность топливоиспользования и улучшит экономические характеристики эксплуатации энергоблоков. Производство топлива для реакторов ВВЭР-440 осуществляется на Машиностроительном заводе (ПАО «МСЗ»; предприятие Топливной компании Росатома «ТВЭЛ» в г. Электросталь Московской области).

-

Петрозаводский филиал компании «АЭМ-технологии» (входит в машиностроительный дивизион Госкорпорации «Росатом» — Атомэнергомаш) ввёл в эксплуатацию новую закалочную печь российского производства. Новое оборудование приобретено взамен устаревшего с целью повышения качества термообработки.

Новая закалочная электропечь камерного типа снабжена автоматизированной системой управления, которая позволяет вести процесс термообработки по заданной программе, а также при необходимости переходить на ручное управление. Максимальная рабочая температура печи 1250 °C. Точность регулирования температуры в рабочем пространстве составляет ±2 °С. Стабильная скорость нагрева позволяет точно рассчитать время начала и окончания выдержки и закалки. А благодаря использованию современных керамоволокнистых термоизоляционных материалов время нагрева печи сократилось более чем в 2 раза — с 16 до 7 часов.

-

АО «ЦКБМ» (г. Санкт-Петербург,входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершило работы по изготовлению девятнадцати статоров ГЦЭН-310, выполнив условия четырехлетнего контракта с Нововоронежской и Кольской АЭС.

На станциях были проведены необходимые мероприятия по продлению срока службы реакторных установок ВВЭР-440, поэтому в течение ближайших 15 лет там будет продолжена эксплуатация энергоблоков, на которых применяются разработанные в ЦКБМ главные циркуляционные насосы ГЦЭН-310. Особенностью их конструкции является размещение электродвигателя в общем герметичном корпусе с узлами насоса. Статорная и роторная полости при этом разделены тонкой герметичной перегородкой.

-

Камера взаимодействия установки УФЛ-2М © avatars.mds.yandex.net

Камера взаимодействия установки УФЛ-2М © avatars.mds.yandex.netПервый модуль самой мощной в мире лазерной установки УФЛ-2М, необходимой для проведения экспериментов по так называемому управляемому инерциальному термоядерному синтезу и исследований свойств вещества в экстремальных состояниях — при сверхвысоких давлениях и температурах, к настоящему времени запущен в Российском федеральном ядерном центре — Всероссийском научно-исследовательском институте экспериментальной физики (РФЯЦ-ВНИИЭФ).

Об этом сообщил заместитель директора по лазерным системам ВНИИЭФ академик Сергей Гаранин, выступивший 8 декабря в формате видеоконференции на научной сессии Общего собрания Российской академии наук, посвященной 75-летию атомной отрасли РФ.

Лазерная установка будет выполнять ряд самых разных функций. Ее площадь равна примерно двум футбольным полям — длина 360 метров, а высота с дом в 10 этажей.

-

ОСАТЕК представляет новый модуль формата CompactPCI Serial 3U — OM536.

Модуль предназначен для ввода дискретных сигналов (DC) и имеет 2 группы по 16 каналов с гальванической изоляцией между группами. Все входные каналы гальванически изолированы от интерфейсной части.

ОМ536 предназначен для применения в системах CompactPCI Serial.

-

Волгодонский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») изготовил и отгрузил коллекторы пара для первого энергоблока строящейся в Республике Бангладеш АЭС «Руппур».

Изделия отправлены автомобильным транспортом до порта Санкт-Петербурга, далее оборудование перегрузят на баржу и транспортируют на площадку АЭС. Морской путь составит порядка 14 000 километров.

-

АО ОКБ «ГИДРОПРЕСС» (г. Подольск, компания машиностроительного дивизиона Росатома — «Атомэнергомаш») завершило отгрузку комплекта (135 шт.) шаговых электромагнитных приводов системы управления и защиты (приводов СУЗ ШЭМ-3) для 1-го энергоблока АЭС «Руппур» (Бангладеш).

Отгрузка была произведена после успешного завершения приемосдаточных испытаний на стендах горячей обкатки и после приемочной инспекции приводов. Инспекция проводилась представителями уполномоченной организации ВПО «ЗАЭС», а также организацией ВО «Безопасность», представляющей Бангладешский орган регулирования атомной энергии (BAERA) с целью проверки качества приводов, их соответствия требованиям заказчика и готовности к отгрузке.

-

На площадке АЭС «Руппур» в Бангладеш 27 ноября завершено бетонирование цилиндрической части внутренней защитной оболочки (ВЗО) здания реактора блока № 1 с реактором ВВЭР-1200.

«Завершено контрольное ключевое событие — окончание бетонирования 4-го яруса внутренней защитной оболочки до отметки +38.500 метров энергоблока № 1. Эта работа была выполнена почти на месяц раньше установленного срока», — сказал вице-президент — директор проекта по сооружению АЭС «Руппур» Сергей Ласточкин.

Специалисты подрядной организации ООО «Трест РосСЭМ» уложили в конструкцию 1044 кубометров бетона.В настоящее время строители приступили к изготовлению элементов купольной части оболочки. Монтаж металлоконструкций и бетонирование купола ВЗО планируется завершить в июле 2021 года.

-

С производственной площадки ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») отправлены конденсатосборники 1 и 2 ступени для оснащения строящегося энергоблока № 1 Курской АЭС-2. В комплект поставки вошли четыре аппарата.Конденсатосборники относятся к ёмкостному оборудованию системы промежуточной сепарации и перегрева пара. Представляют собой горизонтальный сосуд с подвижными и неподвижными опорами и рядом патрубков для подвода/отвода конденсата.

Конденсатосборники предназначены для сбора и отвода конденсата греющего пара из сепаратора-пароперегревателя СПП-1200ТОИ — нового аппарата для энергоблока № 1 Курской АЭС-2 с реактором ВВЭР-ТОИ. Длина емкостей от 4,5 метра до 7 метров, высота — почти 2 метра. Общий вес отгруженной продукции составил порядка 60 тонн. Срок службы оборудования 60 лет.

-

В Волгодонском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») завершено изготовление крышки реактора для строящегося первого блока АЭС «Аккую».

Крышка реактора является одним из основных узлов верхнего блока и предназначена для уплотнения главного разъема реактора и удержания внутрикорпусных устройств реактора от всплытия. Вес изделия — 93 тонны, диаметр — 4,5 метра.

Изготовление крышки реактора — длительный процесс и занимает до полутора лет.

-

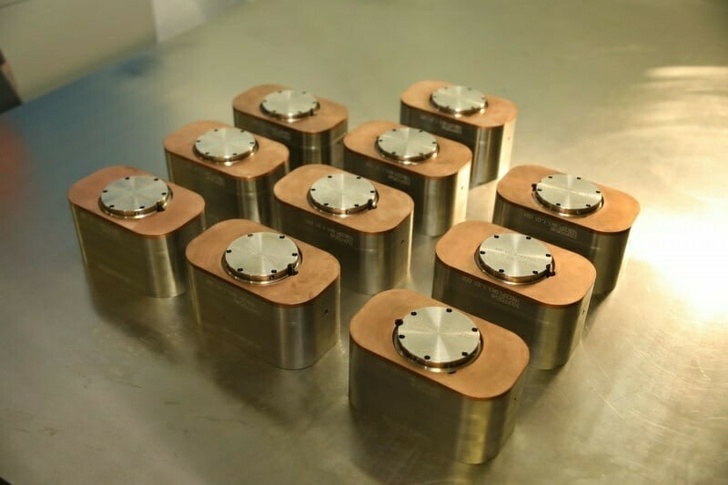

Предприятие Росатома изготовило и отгрузило высокотехнологичное оборудование для Международного термоядерного экспериментального реактора (ITER). Первая партия пьедесталов электрических соединителей модулей бланкета была отправлена в Международную организацию ИТЭР из НИКИЭТ.

В состав первой партии вошли 10 пьедесталов. Это первая поставка российского оборудования для данной системы реактора ИТЭР и первая партия изделий, которая изготавливается специалистами НИКИЭТ в рамках совместной реализации проекта ИТЭР. Доставка партии к месту назначения во Франции ожидается до конца текущего года.

Ожидается, что первую плазму в ITER получат в декабре 2025 года, а в 2035 году начнутся эксперименты с дейтерий-тритиевой плазмой.

Добавить новость

можно всем, без премодерации, только регистрация