-

На Медногорском медно-серном комбинате (входит в УГМК) введена в эксплуатацию первая очередь новой кислородной станции производительностью 5366 м3/час. Она должна повысить производительность плавильных печей и агрегатов предприятия.

Строительство новой кислородной станции велось с июля 2015 года. Производитель оборудования — «Sumitomo seika chemicals CO., LDT», Япония. Стоимость реализации проекта составила порядка 770 млн рублей.

Ныне действующий цех производства технологического кислорода был построен в 1986 году и практически исчерпал гарантированный заводом-изготовителем срок эксплуатации. Ввод в эксплуатацию нового объекта — это, прежде всего, технологическая безопасность предприятия.

Завершение строительства первой очереди новой кислородной станции определит следующие этапы модернизации металлургического комплекса ММСК. Специалистами предприятия будет отработана технология автогенной плавки с применением технического кислорода на плавильном агрегате «Победа», по результатам которой в 2017 году будет принято решение об объемах и сроках строительства второй очереди кислородной станции.

В перспективе УГМК планирует завершить техническое перевооружение всего химико-металлургического комплекса комбината, что позволит значительно сократить выбросы вредных веществ в атмосферу и улучшить экологическую ситуацию в городе.

-

Группа НЛМК запустила в Белгородской области фабрику окомкования концентрата Стойленского ГОКа. Высокотехнологичный комплекс построен за два года. Активная фаза реализации крупнейшего в регионе проекта с общим объемом инвестиций около 34 млрд рублей началась в 2014 году и велась высокими темпами. Реализация проекта позволила создать 270 новых рабочих мест. Работа фабрики принесет в бюджеты всех уровней дополнительно 4 млрд рублей налогов в год.

Производственная мощность фабрики окомкования составляет 6 млн тонн окатышей в год. Оборудование позволяет при необходимости увеличить производительность комплекса на 20% до 7,2 млн тонн окатышей в год. Безотходное производство окатышей предполагает возвращение в производственный процесс уловленной пыли и материалов шихты.

Ввод в эксплуатацию фабрики окомкования позволит Группе НЛМК значительно снизить стоимость сырья для доменного производства Липецкой площадки и, в конечном итоге, себестоимость стали. За ноябрь, в период горячих испытаний, планируется отгрузить с фабрики около 50 тыс. тонн окатышей в адрес Липецкой площадки. Выход фабрики на проектную мощность запланирован в 1 квартале 2017 года.

-

ПАО «Русполимет» в Нижегородской области 10 ноября ввело в эксплуатацию 14-тонную печь электрошлакового переплава (ЭШП).

Данная печь является одной из двух новых печей ЭШП-14, строительство которых на участке спецэлектрометаллургии ПАО «Русполимет» началось в феврале 2016 года. Новый участок спецсплавов, в состав которого вошла печь, обеспечит процесс рафинирования стали и сплавов. Это позволит заводу выпускать металл высочайшего качества со специальными свойствами.

Две печи камерного типа предназначены для получения слитков из конструкционных высоколегированных жаропрочных сталей и сплавов максимальной массой до 14 тонн в рамках программы предприятия по импортозамещению. Ввод второй печи планируется до конца года.

-

Группа ЧТПЗ поставила около 5000 тонн труб в адрес польских предприятий за 9 месяцев 2016 года. Трубы белых металлургов будут использоваться для строительства угольных шахт и дальнейшей реализации в регионах.

Основным сортаментом, поставляемым на рынок Польши, являются бесшовные горячекатаные трубы диаметром 57-219 мм с толщиной стенки 4-16 мм, а также холоднодеформированные трубы диаметром 10-89 мм с толщиной стенки 1-4 мм.Доля компании в отгрузках российских производителей на рынок Польши составила порядка 10%.

— Польша является важным рынком реализации продукции трубного дивизиона группы ЧТПЗ. Компании этой страны — крупнейшие зарубежные потребители труб белых металлургов в Европе. В рамках развития сотрудничества польские заказчики заинтересованы в поставках новых видов продукции Первоуральского новотрубного завода, — отмечает коммерческий директор группы ЧТПЗ Денис Приходько.

-

РУСАЛ запустил на Саяногорском алюминиевом заводе (Хакасия) первый электролизер нового поколения РА-550, который способен работать с силой тока более 550 кА. В целях реализации программы импоротзамещения при разработке технологии РА-550 преимущественно использовалось оборудование и материалы отечественного производства. Инвестиции в проект составили более 28 млн долларов, сообщает пресс-служба компании.

В целях реализации программы импоротзамещения при разработке технологии РА-550 преимущественно использовалось оборудование и материалы отечественного производства. Одним из основных подрядчиков проекта является Русская инжиниринговая компания (РИК), входящая в РУСАЛ, которая занималась изготовлением и монтажом катодных кожухов, ошиновки и строительством опытного участка.

Проект по разработке технологии и запуску первого электролизера РА-550 был осуществлен в течение двух лет. Для реализации проекта было привлечено государственное финансирование из Фонда развития промышленности и Минобрнауки РФ.

-

На Новолипецком металлургическом комбинате, основном предприятии международной группы НЛМК, завершен проект по замене оборудования для термообработки холоднокатаного проката. В эксплуатацию введены 15 новых стендов колпаковых печей. Таким образом, на Липецкой площадке по ресурсосберегающей технологии высококонвективного водородного отжига теперь работает более 11% стендов.

Использование нового оборудования позволит компании на 30% увеличить выпуск холоднокатаного проката с повышенным качеством отделки поверхности, в том числе в 4 раза нарастить производство проката наивысшей — первой группы отделки.

-

Завод разместился на двух площадках, общей площадью 841 тыс. м2, основное производство размещено в районе г. Искендерун, вторая площадка расположена в районе г. Стамбул. Группа компаний MMK в 2007 году приняла решение осуществить инвестиции в Турцию. Производственные площадки были запущены в работу в апреле 2010 года, а в мае 2011 года заводы перешли на работу с полной нагрузкой. Будучи инвестиционным проектом, реализованным на территории Турции, со 100% долей участия, компания MMK Metalurji является крупнейшим турецким промышленным предприятием, созданным частным инвестором «с нуля».

Данный завод полного цикла рассчитан на производство 2,3 миллионов тонн металлопродукции в год, с использованием усовершенствованных систем автоматизации и передовых технологий, признанных во всем мире.

-

Челябинский сталелитейный завод «БВК» впервые произвел лопасть гребного винта для судов ледокольного класса. Чтобы получить право на изготовление подобной продукции, завод «БВК», входящий в промышленную группу КОНАР, был аттестован Российским морским регистром судоходства, сообщает отдел информации АО «КОНАР».

"Данный проект можно считать пилотным, он открывает для нас дальнейшие перспективы сотрудничества с предприятиями судостроения", — комментирует заместитель генерального директора завода «БВК» Вадим Савицкий.

Для аттестации на заводе «БВК» проведена большая работа по подготовке производства и специалистов, а также разработан комплект уникальной по своим характеристикам модельно-стержневой оснастки, которая обеспечивает получение отливок из стали требуемой формы и точности.

-

Металлургический завод холдинга «Мотовилихинские заводы» прошел проверку на соответствие требованиям самого авторитетного международного стандарта. Предприятие «Камасталь» внесёно в каталог сертификационного общества Lloyd’s Register.

«Мотовилиха» получила сертификаты Регистра Ллойда на производство стали, слитков и блюмов, а также производство поковок из углеродистых и углеродисто-марганцевых и легированных сталей. Это дает предприятию возможность экспортировать поковки производителям ответственных деталей и узлов для судостроения и других отраслей машиностроения.

-

На Саткинском чугуноплавильном заводе открыли новый цех по производству марганцевого агломерата.

Масштабным инвестиционным проектом, реализуемым Саткинским чугуноплавильном заводом, стало строительство мини-аглофабрики по производству марганцевого агломерата, которое входит в перечень приоритетных инвестиционных проектов Челябинской области. Общий объем инвестиций составил более 1,3 млрд рублей.

Реализация данного проекта позволит предприятию снизить зависимость от поставщиков основного сырья, отказаться от закупок зарубежной продукции, нарастить производственный потенциал, повысить конкурентоспособность и улучшить финансово-экономические показатели. С начала реализации проекта предприятие создало 195 новых рабочих мест, из них 84 рабочих места в цехе агломерации и 111 — в других подразделениях завода.

-

На Первоуральском новотрубном заводе (входит в Группу ЧТПЗ) запущена в эксплуатацию дополнительная установка магнитопорошковой дефектоскопии (МПД) продукции нефтяного сортамента. Новое оборудование предназначено для проведения контроля муфт путем выявления локальных магнитных полей рассеяния, возникающих над дефектом, с помощью ферромагнитных частиц, играющих роль индикатора. Дополнительная установка позволила увеличить мощности и сократить время проведения операций контроля. Инвестиции в проект составили 50 млн рублей.

Магнитопорошковая диагностика является эффективным способом выявления дефектов продукции. Проведение данного вида контроля — обязательное требование к производству труб нефтяного сортамента по наиболее востребованным предприятиями ТЭК стандартам — ГОСТ Р и API. Всего на предприятии работает пять установок МПД. Общие мощности данного оборудования на ПНТЗ позволяют обрабатывать более 200 тыс. шт. муфт и концов обсадных и насосно-компрессорных труб в месяц.

ПНТЗ осуществляет поставку муфт в комплекте с трубами нефтяного сортамента, а также отдельно от основной продукции. Предприятие гарантирует стопроцентное качество муфт, поставляемых в адрес компаний-партнеров и конечных потребителей, среди которых компании «Роснефть», «Газпром», «Сургутнефтегаз», «Башнефть».

-

«Промышленно металлургический холдинг» (ПМХ) запустил в России производство инновационного сплава медицинского назначения, предназначенного для выпуска эндопротезов, в целях замены зарубежных аналогов, сообщил управляющий директор АО «Полема» Алексей Лапынин.

Тульский завод порошковой металлургии «Полема», входящий в ПМХ, в текущем году начал выпуск сплава кобальт-хром-молибден, применяемого в медицине для изготовления имплантатов тазобедренных и коленных суставов. Данный сплав также применяется в виде порошков для 3D-печати различных эндопротезов. Ранее эта продукция на территории страны не производились, что не позволяло организовать производство российских имплантатов и ставило отечественную медицину в высокую зависимость от импорта.

-

На Волгоградском алюминиевом заводе компании «Русал» введено в эксплуатацию новое оборудование на участках порошкового и литейного производств. Инвестиции в проект составили более 1 млрд рублей.

Так, в порошковом производстве установлены специализированный смеситель и новая размольная установка — это позволит в два раза увеличить объемы выпуска востребованных марок алюминиевых пудр. В литейном производстве ВгА3а установлена новая линия резки, благодаря чему расширится линейка вы пускаемой продукции — на предприятии смогут выпускать цилиндрические слитки длиной от 400 до 5800 мм и диаметром от 125 до 203 мм.

-

Новокузнецкий алюминиевый завод (НкАЗ, входит в состав Русала) освоил производство нескольких новых сплавов, востребованных отечественной пищевой промышленностью.

Заказчиком специальных сплавов выступает российский производитель, выпускающий товары для туризма и отдыха: мангалы, коптильни, учаги, шампуры, костровые треноги, а также широкий спектр хлебных форм для пекарен, посуды с антипригарным покрытием и литой алюминиевой посуды. Последняя обладает целым рядом преимуществ: эргономична, имеет большой срок службы, равномерно распределяет и долго сохраняет остаточное тепло, может применяться на разных типах плит — газовых, электрических и стеклокерамических.

Благодаря малому весу и высоким эксплуатационным качествам эта продукция пользуется большим спросом в России и составляет серьезную конкуренцию китайским изделиям, наводнившим отечественный рынок.

Испытания 20-тонной опытной партии алюминиевых сплавов прошли успешно, и в настоящий момент решается вопрос о поставках продукции на постоянной основе.

-

Электросталеплавильный цех завода «Ставсталь» открыли в Невинномысске Ставропольского края. Раньше предприятие работало на привозном металле, но запуск второй очереди позволит переплавлять около 500 тысяч тонн металлолома и выпускать болванки для прокатного стана. Для этих целей завод намерен взять на переплавку часть металлолома, который направляют с Северного Кавказа в Турцию.

Первая очередь завода «Ставсталь» — прокатный цех производительностью 350 тыс тонн проката строительного сортамента в год, начала работу в августе 2014 года. Проект реализован в сжатые сроки и дал начало на Ставрополье новой отрасли — металлургической. В обе очереди завода вложено около 9,7 млрд рублей.

Сейчас на заводе работает 700 человек, по мере развития производства число его сотрудников планируется увеличить до 900. При выходе на проектную мощность объем отгруженной продукции предприятия составит 8,5 млрд рублей в год.

-

Сейчас у некоторых будет шок. Особенно тех, кто привык думать, что в России все только плохо, и будущее наше туманно. Я же пришел в восторг от этого фильма об Абинском металлургическом заводе, построенном с нуля в сельскохозяйственном регионе — на Кубани. Это кино сняли местные ребята, канал «Кубань 24», блистательная работа. Кубань, которая аграрный, сельскохозяйственный регион (поля, фермы, коровы, крестьяне) — и вдруг вырастает, как из ниоткуда, мощнейший металлургический завод.

-

Новокузнецкий алюминиевый завод компании Русал продолжает экспансию на азиатские рынки, осваивая производство новых высококачественных многокомпонентных сплавов.

Так, для японской компании была отлита опытная десятитонная партия сплава серии AlSi в шестикилограммовых чушках. Заказчик планирует использовать этот сплав для гальванизации своей продукции, защищая тем самым металлические изделия от коррозии.

— Представитель компании ознакомился с процессом изготовления сплавов на нашем заводе и дал высокую оценку системе контроля качества выпускаемой продукции, — рассказал начальник отдела литья РУСАЛ ИТЦ в Новокузнецке Андрей Кухаренко. — Опытная партия уже отправлена заказчику, и мы ждем его решения.

Кроме того, НкАЗ произвел 20-тонную опытную партию сплава серии AlSi с добавлением меди для заказчика в Центральной Азии, специализирующегося на литье алюминиевых головок блока цилиндров.

-

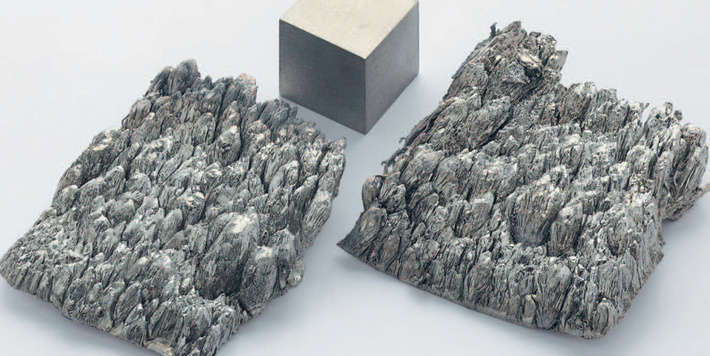

Скандий — умеренно мягкий, легкий редкоземельный металл. Используется для получения сверхтвердых материалов: его прочность только растет от высокой температуры. Оксид скандия превосходит по огнеупорности все известные материалы

Уральский алюминиевый завод (УАЗ, Каменск-Уральский, Свердловская область, входит в ОК «Русал»). Стоимость продукта, извлеченного из скандиевого концентрата, компания оценивает в сумму до 2 тыс долларов за килограмм. Производительность экспериментальной установки — 96 килограммов оксида скандия в год.

На предприятии сообщили, что оксид скандия будет использоваться для производства алюминий-скандиевых сплавов на заводах Русала. Применение скандия в виде микролегирующей примеси значительно улучшает потребительские свойства сплавов из алюминия. Появление собственного ценного сырья для производства сплавов позволит компании снизить расходы, прежде всего связанные с его закупкой.

-

Группа НЛМК приступила к промышленной эксплуатации современного комплекса для получения водорода из природного газа методом парового риформинга на площадке ВИЗ-Сталь в г. Екатеринбурге, где производится трансформаторная сталь.

«Внедрение технологии получения водорода с помощью метода парового риформинга на энергоемком производстве трансформаторной стали — один из важных элементов программы повышения энергоэффективности производства и снижения производственных издержек в рамках „Стратегии 2017“ группы НЛМК. Использование этой технологии позволяет в три раза снизить эксплуатационные затраты ВИЗ-Стали на производство водорода. Среднегодовой экономический эффект от реализации инвестиционного проекта в виде сокращения расходов на электроэнергию достигает 200 млн руб.», — прокомментировал вице-президент по энергетике группы НЛМК Сергей Чеботарёв.

Общий объем инвестиций в модернизацию производства водорода ВИЗ-Стали составил около 1,2 млрд рублей.

-

ПАО «Ашинский металлургический завод» ввело в промышленную эксплуатацию в листопрокатном цехе № 3 линию кислотного травления рулонной ленты из коррозионно стойких и жаропрочных марок сталей и сплавов.

Поверхность с окисной пленкой являлась «узким местом» в технологии АМЗ, поэтому было принято решение об установке линии травления, используемой для удаления с поверхности плёнки, которая образуется при термообработке, так как слой и цвет плёнки не соответствует требованиям нормативно-технической документации производства рулонной ленты из коррозионностойких и жаропрочных марок сталей и сплавов. Метод позволяет добиться однородной светлой поверхности

Оборудование монтировалось силами сотрудников завода и было введено в опытную эксплуатацию в начале этого года, в настоящее время завершена отработка технологии, линия принимает заказы. Травление металла применяется для удаления с поверхности окисной пленки, образующейся при термообработке.