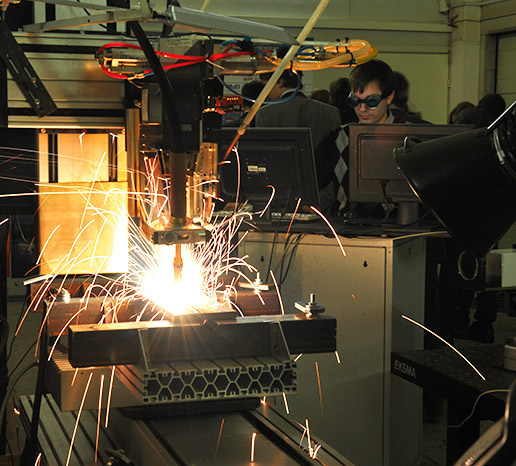

Процесс лазерно-дуговой сварки

Сотрудники Института лазерных и сварочных технологий Санкт-Петербургского политехнического университета Петра Великого реализуют целый ряд передовых проектов, которым нет аналогов в мире.

Одним из таких уникальных проектов является установка для лазерно-дуговой сварки плоских секций для укрупнения листов, способная сводить за один проход 6 м сварного шва по металлу толщиной до 20 мм. Технология позволяет практически избавиться от угловых и термических деформаций в подобных крупногабаритных конструкциях.

«Идея гибридной сварки, а именно идея объединения лазерного луча и электрической дуги, существует с 1980-го года, — комментирует доктор технических наук, директор Института лазерных и сварочных технологий Г. А. Туричин. — Проблема производства заключалась в том, что стоимость подготовки крупногабаритного изделия под сварку выходила выше, чем стоимость самой сварки, поскольку необходимо было очень точно отфрезеровать кромку. Мы стали первыми, кто научился так управлять формированием сварного шва, что стенки его оказывались параллельными, — ситуация, при которой не возникает угловых деформаций конструкции. Скорость сварки с использованием такой машины относительно традиционных технологий можно повысить в 2-3 раза, что напрямую повлияет на экономическую эффективность».

Работа данной установки построена на совершенно новой физике, потому что в том месте, где лазерный луч и электрическая дуга воздействуют на металл, возникает особый тип газового разряда, так называемый гибридный разряд. Управление подобным объектом дает множество преимуществ: стабилизацию горения дуги, что необходимо для повышения скорости; частичное сжатие электрической дуги, что обеспечивает дополнительное сжатие сварного шва. Данная технология может применяться в производстве труб большого диаметра, в судостроении, авто- и машиностроении. В ближайшем будущем эта установка с небольшими модификациями может использоваться при производстве фюзеляжных панелей.

Институт лазерных и сварочных технологий СПбПУ выполняет еще один проект для авиационной промышленности. Технология, которой занимаются сотрудники института, настолько инновационна, что пока не имеет устоявшегося названия: «прямое лазерное выращивание» или «гетерофазная лазерная порошковая металлургия». Данная технология аддитивного производства является основой происходящей сейчас промышленной революции. Ее смысл заключается в том, что вместо традиционных широко используемых технологий литья и механической обработки, изделия изготавливаются путем выращивания из металлического порошка. Контролируемое плавление частиц порошка в поле лазерного излучения обеспечивается совмещением газопорошковой струи с лазерным лучом. Тогда частицы останутся в двухфазном состоянии, то есть будут частично жидкими и частично твердыми. После кристаллизации такой материал будет иметь структуру с мелким зерном, которая является залогом высокого уровня механических свойств.

В Институте лазерных и сварочных технологий Политехнического университета представлена первая, не имеющая аналогов в мире, отечественная установка для прямого лазерного выращивания, которая используется как для дальнейшего исследования данной аддитивной технологии, так и для производства компонентов авиационных двигателей.

Процесс прямого лазерного выращивания

Прямое лазерное выращивание позволяет значительно увеличить производительность процесса. Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за 3 часа, в то время как при использовании традиционных технологий на это уйдет около двух недель. Выигрыш производительности также заключается в том, что конструктор мгновенно видит результаты конструирования и может быстро вносить в них изменения. Процесс проектирования и создания новой техники посредством данной технологии повышается в десятки раз, поэтому внедрение в производство аддитивных технологий и называют новой технологической революцией.

Технология дает возможность комбинации нескольких газопорошковых струй и подачи различных материалов в зону выращивания, создавая тем самым изделия с градиентными свойствами, то есть одна часть детали может быть коррозионностойкой, а другая — жаростойкой. Тем самым значительно расширяются возможности конструкторов при разработке техники нового поколения.

«Это тот редкий случай, когда промышленный запрос существует еще до того, как разработана технология. Мы работаем по прямому заказу отечественной промышленности, а именно „Объединенной двигателестроительной корпорации“, — отмечает Глеб Туричин. — Поддержку оказывает и Министерство образования и науки РФ как проекту государственного значения».

Сотрудники института комплексно подходят к разработке инновационной технологии и занимаются не только физикой выращивания и проектированием машины, но и подготовкой профессиональных специалистов, которые будут способны эксплуатировать машину и реализовывать данную технологию в промышленных условиях. С этой целью в Институте металлургии, машиностроения и транспорта СПбПУ в этом году была запущена магистерская программа, посвященная аддитивному производству с помощью технологий прямого лазерного выращивания.

Технология нашла свое применение в таких наукоемких отраслях промышленности, как авиационное двигателестроение, судовое машиностроение, производство специальных изделий для машиностроения и даже в медицине, так как позволяет производить высокоточные имплантаты суставов и костей, в том числе из титана.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- В мире, где глобальные технологические гиганты традиционно задают тон ...sp;этом рынке, но и внести весомый вклад в развитие отрасли.

- Российские инженеры разработали инновационный вестибулярный тренажёр &... избавиться от укачивания — без использования медикаментов.

- Исследователи из Южно-Уральского государственного университета (ЮУрГУ)...ксы, а человек будет ставить им задачу и получать результат.

Поделись позитивом в своих соцсетях

иван иванов09.09.15 21:39:57Zor10.09.15 04:51:32иван иванов10.09.15 14:31:45trassersur10.09.15 09:15:21иван иванов10.09.15 14:38:54