Исследования НИТУ «МИСиС» в аддитивной печати металлических деталей сложной формы

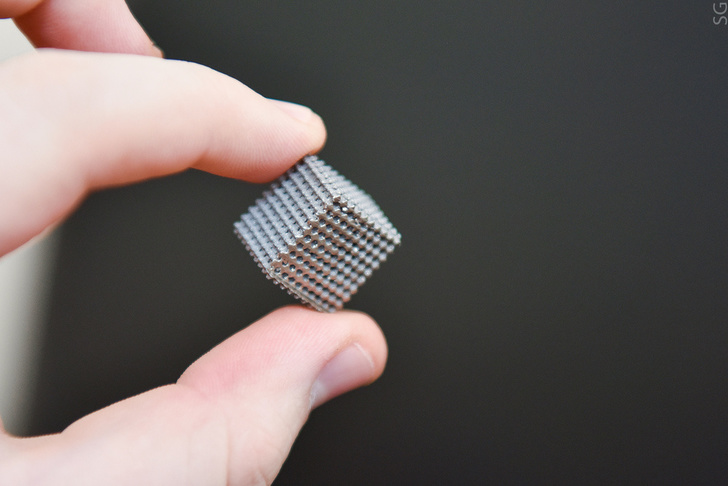

Инженеры НИТУ «МИСиС» предложили инновационную стратегию аддитивной печати металлических деталей сложной формы: найденные режимы печати ячеистых структур в их основе позволят снизить массу детали и придать ей особенные свойства — изделие получается прочным и при этом легким. В результате удалось уменьшить массу получаемых сложнофасонных деталей на 50%, сохранив их прочность, что перспективно для машиностроения и космических аппаратов.

Аддитивные технологии активно входят в современную индустрию, однако для конструкторов существует множество неизвестных аспектов в технологии производства и структурообразования материала. Например, так называемые регулярные ячеистые структуры в деталях двигателя или корпусных элементов автомобиля или ракеты могут нести нагрузки, аналогичные литым деталям, при этом весить вполовину меньше. Результат — уменьшение расхода топлива, нагрузки на дорожное полотно, снижение количества вредных выбросов в атмосферу, уменьшение количества металла для производства детали

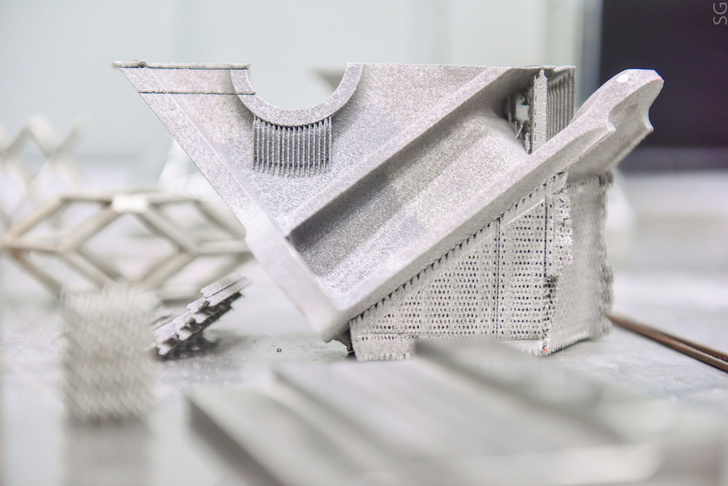

«Инженеры лаборатории «Гибридные аддитивные технологии» НИТУ «МИСиС» представили результаты исследований макро-, микроструктуры и механических свойств на растяжение и сжатие стальных ячеистых структур различной конфигурации, модели которых были подготовлены с использованием российского специализированного ПО для топологической оптимизации и изготовлены по технологии селективного лазерного плавления на российской 3D-установке, — рассказал руководитель группы директора института ЭкоТех, к.т.н. Андрей Травянов. Мы показали, что уровень механических свойств зависит от конфигурации ячеек, размеров их элементов и объема пустот. При этом мы рассчитали тип и конфигурацию ячеистых структур, при которых достигается максимальный уровень свойств.

Таким образом, у конструкторов-машиностроителей впервые появились точные данные о типах ячеистой структуры, соответствующих конкретной инженерной задаче: деталь с нужной прочностью и массой можно будет изготовить, используя определенный тип ячейки. У инженеров-аддитивщиков, в свою очередь, появилась технология изготовления этой детали на 3D-принтере с помощью селективного лазерного плавления.

Использование так называемого бионического дизайна — компьютерной топологической оптимизации — один из самых перспективных подходов современного инжиниринга. Это особый подход к проектированию, позволяющий найти для конструкции наилучшее распределение материала в заданной области для заданных нагрузок и условий работы. Проще говоря, абстрактная деталь представляет собой объемный массивный монолит, значительная часть материала которого не несет никакой функциональной нагрузки, то есть содержит, по сути, лишний металл. Нагрузку в нем несут, к примеру, всего порядка десяти точек креплений.

В результате оптимизации форма детали существенно усложняется — в данном случае получаются металлические соты, ячеистые структуры. Изготовить их традиционными методами, например литьем, просто невозможно, они слишком сложны. В этом случае единственный путь — использование аддитивных технологий послойной печати металлами, в частности, селективного лазерного плавления (selective laser melting). Способ отличается низкими затратами и возможностью создать изделие практически любой формы.

Полученные в НИТУ «МИСиС» образцы ячеистых структур, уже прошли лабораторные испытания и в ближайшее время поступят конструкторам компании-заказчика.

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

16.12.1801:47:02

16.12.1802:23:30

16.12.1810:03:58

17.12.1801:17:01

Андрей Иванов17.12.1800:07:58

16.12.1815:13:33