Успешное применение технологии твердой смазки для снижения трения в запорных клапанах ТЭС

Узлы трения запорных клапанов ТЭС работают в условиях высоких контактных давлений, малых скоростей перемещения и повышенных температур. Для данных устройств весьма актуальна проблема потерь на трение, и от того, насколько успешно она решается в различных конструкциях, зависит ресурс клапанов, усилие при позиционировании с помощью маховика или потребная мощность электропривода.

Использование пластичных смазочных для устранения этой проблемы неэффективно, так как при рабочих температурах +230…+250 ºС интенсивно испаряются и окисляются даже особо термостойкие перфторполиэфирные базовые масла.

В настоящей статье рассмотрен пример успешного применения технологии твердой смазки для решения задачи снижения трения в запорных клапанах производства ЗАО «Фирма «Союз-01».

Запорный клапан серии С.КЗ © Фото из открытых источников

Запорный клапан серии С.КЗ © Фото из открытых источников

На фото выше представлен запорный клапан серии С.КЗ. Такие применяются на ТЭС, ТЭЦ и ГРЭС в качестве управляемых запорных органов для пропуска или отсечения расхода рабочей среды.

Клапаны, выпускаемые ЗАО «Фирма «Союз-01», оснащены маховиком для ручного управления или встроенным электроприводом.

Общие потери на трение в клапане складываются из потерь на трение в его отдельных подвижных сопряжениях. Установлено, что наибольших значений они достигают в сопряжениях:

- — резьбы штока и резьбовой втулки,

- — гладкой цилиндрической поверхности штока и уплотнительных элементов,

- — упорного подшипника скольжения

С учетом условий работы клапана для решения задачи снижения трения оптимально применение технологии твердой смазки. Твердые смазочные материалы эффективны при температуре до +600 °С, контактных давлениях до 2500 МПа, демонстрируют низкий коэффициент трения до 0,03 при медленном скольжении до 0,5 м/с.

Такая технология может быть реализована путем нанесения на детали антифрикционных твердосмазочных покрытий (АТСП).

Что такое антифрикционные твердосмазочные покрытия?

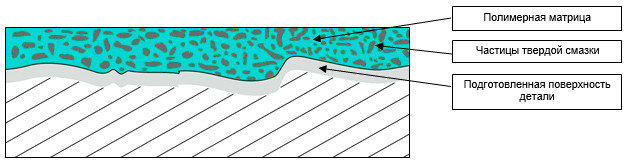

Технология АТСП позволяет формировать на поверхности детали тонкий композиционный слой толщиной 5-20 мкм. Этот слой представляет собой прочно сцепленную с основой полимерную матрицу, в ячейках которой расположены ультрадисперсные частицы твердого смазочного материала.

Схема структуры АТСП © Фото из открытых источников

Схема структуры АТСП © Фото из открытых источников

Покрытие имеет высокое сопротивление сжатию и малое сопротивление сдвигу — коэффициент сухого трения достигает значений в несколько сотых при контактных давлениях, соизмеримых с пределом текучести материала основы.

Выбор АТСП

Компания Modengy, представленная коллективом молодых ученых и инженеров-практиков, с привлечением инвестиций ведущих смазочных компаний разработала линейку АТСП для решения наиболее острых триботехнических задач в машиностроении.

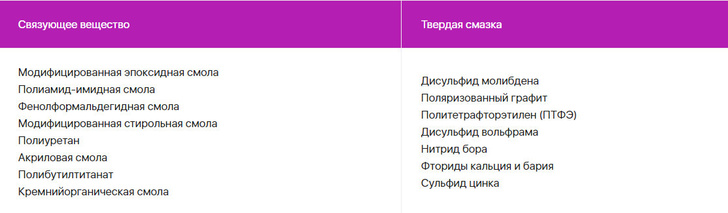

На сегодняшний день доступно более 16 видов покрытий, в формулах которых используются связующие смолы и твердые смазочные материалы различной химической природы. Эти компоненты могут сочетаться в разных комбинациях, проявляя при этом синергетическое взаимодействие. Краткий обзор составов покрытий представлен в таблице ниже.

Основные функциональные компоненты АТСП MODENGY © Фото из открытых источников

Основные функциональные компоненты АТСП MODENGY © Фото из открытых источников

Применение технологии АТСП позволяет создавать узлы трения, не требующий обслуживания, и тем самым полностью отказаться от традиционных смазочных материалов. Покрытия наносятся однократно и работают весь срок эксплуатации изделий, обеспечивая необходимое смазывание и защиту поверхностей.

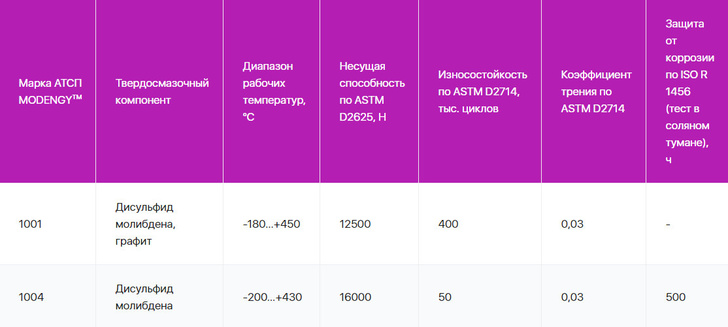

Для деталей запорного клапана С.КЗ были выбраны АТСП марок MODENGY™ 1001 и MODENGY™ 1004.

Состав и характеристики этих покрытий приведены в следующей таблице.

Состав и характеристики АТСП MODENGY 1001 и MODENGY 1004 © Фото из открытых источников

Состав и характеристики АТСП MODENGY 1001 и MODENGY 1004 © Фото из открытых источников

Жидкое покрытие наносят на подготовленную поверхность путем распыления. В течение 5 минут оно высыхает на ощупь, и деталь может быть транспортирована без риска повреждения защитного слоя. Полная полимеризация АТСП происходит после его выдержки при определенной температуре требуемое время. Эти условия зависят от конкретной марки покрытия.

MODENGY™ 1001 уже пользуется заслуженной популярностью у арматуростроителей — благодаря высокой износостойкости и способности быстро полимеризоваться при комнатной температуре (в течение 3 ч). При необходимости хорошей защиты от коррозии целесообразнее применять MODENGY™ 1004, которое выполняет не только смазочную функцию, но обеспечивает высокий уровень антикоррозионных свойств (см. последнюю колонку в табл. 2). Данное покрытие полимеризуется путем нагрева до 200 °C и выдержки в течение 30 минут.

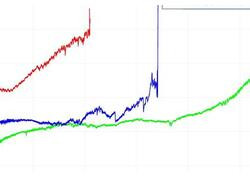

Результаты испытаний

Ниже показаны фото деталей запорного клапана с нанесенным на трущиеся поверхности АТСП MODENGY™ 1004. Слой покрытия имеет серо-черный цвет благодаря содержанию в составе дисульфида молибдена — хорошо известного твердого смазочного материала слоистой кристаллической структуры.

Детали запорного клапана с АТСП MODENGY 1004 © Фото из открытых источников

Детали запорного клапана с АТСП MODENGY 1004 © Фото из открытых источников

Заключение

Традиционные пластичные смазки часто не отвечают эксплуатационным требованиям трубопроводной арматуры, работающей в условиях, приближенных к экстремальным. Поэтому на помощь приходят антифрикционные твердосмазочные покрытия, обладающие необходимым комплексом триботехнических и защитных свойств.

Их применение позволяет эффективно управлять трением, повышать ресурс и энергоэффективность механизмов. Это подтверждает описанный в статье опыт серийного использования АТСП на изделиях ЗАО «Фирма «Союз-01».

Твердосмазочная технология проста в реализации и не требует существенных инвестиций в освоение, поскольку подразумевает использование стандартного окрасочного оборудования.

За более подробной информацией и получением консультации по решению специфических задач обращайтесь в компанию Modengy.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

-

Компания «Моденжи» — российский разработчик материал...;рекордно высокими антикоррозионными свойствами для такого класса покрытий.

В рамках импортозамещения разработано покрытие с уникальными защитными, триботехническими свойствами

В рамках импортозамещения разработано покрытие с уникальными защитными, триботехническими свойствами

- Технологический процесс капитального ремонта авиационных двигателей включае...нее используемых зарубежных материалов на российские покрытия MODENGY.

- Российское предприятие «Моденжи», проведя обширные исследования...лизирующими свойствами, длительным ресурсом без необходимости обслуживания.

Поделись позитивом в своих соцсетях

Комментарии 0