В России создан первый проволочный 3D-принтер

Впервые новую технику планируется применить при изготовлении титановых шар-баллонов для космической техники, выпускаемой РКЦ «Прогресс» (входит в состав госкорпорации «Роскосмос»).

Отечественный аппарат поможет полностью уйти от сварных соединений и заклепок. Внедрение российского проволочного принтера позволит сжать сроки изготовления деталей космических аппаратов с нескольких месяцев до нескольких часов. При этом в отличие от порошковых аналогов он будет способен производить крупногабаритные металлоконструкции, что расширит применение аддитивных технологий в машиностроении.

Дальнейшее внедрение технологии позволит отказаться от сварных соединений в велосипедных рамах, кузовах автомобилей и фюзеляжах самолетов, что увеличит сроки их эксплуатации. Промышленный вариант нового принтера планируется выпустить в первой половине 2020 года, после чего будет запущено серийное производство устройства.

Современные порошковые принтеры для создания металлических объектов используются в основном для печати небольших деталей, которые устанавливают в особенно ответственных узлах и дорогостоящих прототипах. Расширить применяемость технологии можно при замене порошка на проволоку — в этом случае индустрия получит возможность применения аддитивных технологий для производства крупногабаритных металлических конструкций, а скорость печати увеличится на порядок. Российские ученые поддержали эту идею, создав первый отечественный проволочный 3D-принтер.

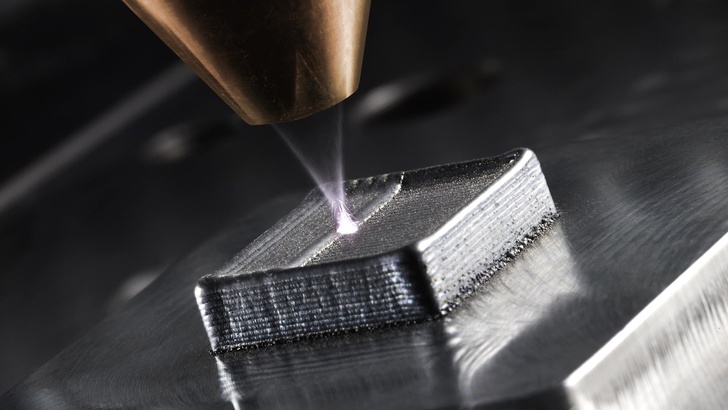

— В нашей установке используется стандартная сварочная либо специально изготовленная проволока, которая расплавляется под воздействием электронных пучков в вакуумной камере, — рассказал директор Института физики прочности и материаловедения СО РАН Евгений Колубаев. — Слой за слоем расплавленные капли металла проволоки соединяются, формируя изделия сложной формы.

По словам эксперта, эта технология хороша тем, что при правильно подобранном режиме в материале не образуются поры и отсутствует окисление, что защищает металл от потери прочности.

Дополнительное преимущество разработки — возможность печати одной детали с помощью нескольких проволок из разных металлов, что позволяет уйти от традиционных сварных и заклепочных соединений. В данном случае их заменяют переходные зоны, которые состоят сразу из нескольких материалов, образующих прочный композит.

По словам ученых, именно области сварных швов и других типов соединений чаще всего страдают при динамических нагрузках, что ограничивает срок службы таких изделий, как велосипедные рамы, кузовы автомобилей и фюзеляжи самолетов. Таким образом, в будущем технология проволочной печати способна продлить время эксплуатации транспортных средств и увеличить безопасность их использования.

В первую очередь новый принтер будет использоваться для изготовления деталей космической техники. В частности, с его помощью планируется модернизировать процесс производства титановых шар-баллонов на предприятии РКЦ «Прогресс». Эти изделия применяются в космических аппаратах для хранения компонентов топлива, кислорода и других необходимых в полете веществ.

— Традиционная технология производства шар-баллонов достаточно сложна и подразумевает попутное изготовление специальных пресс-форм и оснастки, что заметно замедляет работу и увеличивает срок изготовления одной заготовки примерно до полугода (далее необходимо провести ее финальную механическую обработку), — пояснил Евгений Колубаев. — Если же говорить про 3D-печать заготовки, то она не требует разработки и изготовления дополнительных приспособлений и технологический цикл занимает часы, а не месяцы.

Таким образом, в результате внедрения технологии космические аппараты можно будет создавать намного быстрее и дешевле.

— Технология проволочной печати развивается в мире уже около 10 лет, и появление новых устройств в России действительно расширяет возможности индустрии по созданию габаритных изделий — даже несмотря на то, что полученные новым способом заготовки обладают достаточно грубыми поверхностями и нуждаются в последующей механической обработке, — считает и.о. директора ИВЦ «Региональный инжиниринговый центр» Уральского федерального университета Алексей Меркушев. — При этом новые принтеры могут пригодиться не только для производства компонентов космических аппаратов на Земле, но и использоваться для печати металлических изделий в космосе (например, на борту МКС), поскольку проволока в условиях невесомости не разлетается, подобно порошку.

В пресс-службе госкорпорации «Роскосмос» подтвердили заинтересованность в использовании разработки для создания компонентов космической техники.

В настоящее время ученые уже нашли индустриального партнера для производства проволочных принтеров и изготовили два экспериментальных образца для отработки технологии.

— Сборка устройства идет у нас полным ходом, и мы планируем закончить ее в начале марта, после чего последуют его пробные запуски, — отметил главный инженер ЗАО «Сеспель» Валерий Индубаев. — Мы надеемся, что благодаря возможности печатать крупногабаритные детали новый принтер вызовет значительный интерес на рынке — тем более что сейчас мы наблюдаем быстрый прогресс аддитивных технологий, от которого промышленные компании стараются не отставать.

Ожидается, что промышленный вариант принтера будет готов уже в первой половине 2020 года, после чего будет запущено серийное производство устройства.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Транспортный грузовой корабль «Прогресс МС-26», стартовавший в&...враля с космодрома Байконур ракетой-носителем «Союз-2.1а».

- Госкорпорация «Роскосмос» опубликовала первый снимок со сп...чения информации с автоматических измерительных платформ сбора данных.

- ЗемляНапомним: этот новый спутник был выведен на орбиту ракетой-носите... целевой аппаратуры — микроволновый сканер/зондировщик МТВЗА-ГЯ.

Поделись позитивом в своих соцсетях

Комментарии 0