В МИСиС разработали технологию получения сырья для производства стройматериалов из отходов ТЭЦ

Сухие строительные смеси. Дешево © stimul.online

Сухие строительные смеси. Дешево © stimul.online

Новую технологию можно применить при производстве в больших масштабах, так как необходимое для ее внедрения технологическое оборудование достаточно простое. Источник изображения: baurum.ru

Ученые НИТУ «МИСиС» разработали новую технологию получения сырья для производства стройматериалов — ангидрита сульфата кальция. О преимуществах разработки перед аналогами пишет журнал об инновациях в России «Стимул». Её внедрение может привести к существенному удешевлению стройматериалов. Новую технологию получения сырья для производства стройматериалов можно применять на предприятиях, где образуются отходы серной кислоты или недопала извести, либо на предприятиях по производству сухих строительных смесей. Она может найти применение в строительной, химической, медицинской и других сферах промышленности. Результаты исследования ученых из МИСИС опубликованы в журнале Journal of Environmental Chemical Engineering.

СИНТЕЗ В ОДНУ СТАДИЮ

Ангидрит сульфата кальция — важная основа стройматериалов. Он используется как для производства смесей, так и строительных блоков. Базой для выработки ангидрита сульфата кальция служит гипс. Как отмечают эксперты МИСиС, при стоимости тонны гипса около 20 долларов, стоимость тонны ангидрита составляет 300-400 долларов. Цена так резко возрастает в основном из-за того, что при его производстве используется высокотемпературная обработка.

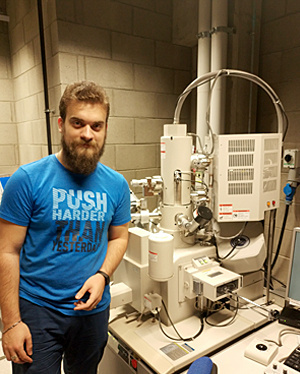

Младший научный сотрудник Белорусского государственного технологического университета Максим Комаров изучает структуру кристаллов синтетического сульфата кальция на сканирующем электронном микроскопе. Источник изображения: БГТУ

Чтобы понизить стоимость и упростить технологию получения ангидрита сульфата кальция, ученые НИТУ «МИСиС» совместно с коллегами из Беларуси предложили способ его создания в водной среде в одну стадию синтеза. До настоящего времени его получали из серной кислоты и карбонатного компонента в две основные стадии: получение гипса, а затем выработка из него ангидрита.

«Химическим способом получения сульфатов кальция мы занимаемся более пяти лет, переработкой отходов различных производств — около 18 лет, — рассказал „Стимулу“ один из авторов исследования, сотрудник НИЦ „Конструкционные керамические наноматериалы“ НИТУ „МИСиС“ Валентин Романовский. — Первоначально мы получили двуводный гипс из отхода известняка и осадка коагуляции природных вод. После установления оптимальных параметров технологии и более глубокого изучения системы CaCO3-H2SO4-H2O была сформулирована идея получения ангидрита в данной системе».

Исследователи разработали метод синтеза ангидрита из суспензии извести недопала, которая является отходом водоподготовки, и серной кислоты в водной среде. Степень чистоты полученного таким образом продукта составила не менее 99%.

«В нашей работе мы использовали отход извести недопала, образующийся на стадии подготовки воды из поверхностных источников (реки, озера, водохранилища), — пояснил Валентин Романовский. — Воду из поверхностных источников сначала коагулируют, используя коагулянты и известь CaO. Далее (после коагуляции) в зависимости от целей использования обрабатывают разными методами, для питьевого водоснабжения или промышленного. На средней ТЭЦ отходов извести недопала образуется сотни тонн в год».

Эти отходы практически не используются и накапливаются на площадках для хранения. Как и почти все отходы водоподготовки, они достаточно чистые, не содержат высокотоксичных примесей, наполнителей и прочего. Недопал извести содержит три основных компонента: исходный CaO, Ca(OH)2 и CaCO3. Карбонат кальция является традиционным сырьем для получения синтетического гипса.

Большинство технологий получения ангидрита основываются на высокотемпературном обжиге при 800-1000 °С во вращающихся печах. Новая технология, предложенная авторами из НИТУ «МИСиС», применяется в реакторе в водной среде при температуре всего 45-55 °С, причем на основе отходов производств, что влечет за собой экономию ресурсов и топлива.

Преимущество и новизна такого способа в простоте аппаратурного оформления технологии, низких температуре и давлении синтеза. Стоимость же ангидрита, полученного новым способом, останется на уровне стоимости сырья — гипса.

«В отличие от традиционных высокотемпературных (обжиг с регенерацией извести) путей переработки данного отхода мы предложили более интересный метод, — рассказывает Валентин Романовский. — С использованием другого отхода — извести недопала — мы получили ангидрит сульфата кальция в одну стадию (минуя стадию образования гипса). В результате условия его получения соответствуют условиям получения синтетического гипса (55 °С, атмосферное давление), к тому же мы получаем меньший выброс углекислого газа почти на 35 процентов в сравнении с использованием мела или доломита (и это еще без учета выбросов от тепловых агрегатов при традиционном обжиге). Мы также предложили направления использования фильтрата, образующегося после стадии синтеза».

Один из авторов исследования, сотрудник НИЦ «Конструкционные керамические наноматериалы» НИТУ «МИСиС» Валентин Романовский. Источник изображения: НИТУ «МИСиС»

УБЕДИТЬ ПРОИЗВОДИТЕЛЕЙ

По мнению Валентина Романовского, снизить цены на материалы в масштабах страны с помощью этой технологии вполне реально. Сейчас самонивелирующиеся смеси для наливных полов делают на основе портландцемента, который производится более чем при 1300 °C. Ангидрит, полученный по технологии МИСиС, имеет более высокие звукоизоляционные и теплоизоляционные свойства, а также меньший вес и получается при температуре 45-60 °С.

«Из температур получения видно, — говорит ученый, — что будет значительная экономия топливных ресурсов, и это делает ангидрит более перспективным сырьевым материалом для производства сухих строительных смесей, чем портландцемент. Полученные нами результаты расчета технико-экономических показателей при самых прагматичных условиях показали, что срок окупаемости составит один-два года. Конечно, основной вклад в такие низкие цифры вносят низкая температура процесса, высокая стоимость ангидрита и принятое условие организации технологического процесса на предприятии, где образуются отходы. Отступление от этих условий, конечно, будет увеличивать и сроки окупаемости, но в любом случае они будут небольшие, а проект — перспективным».

В будущем помимо создания сухих строительных смесей на базе синтетического ангидрита исследователи займутся разработкой композиционных материалов на его основе.

«Кристаллы дигидрата сульфата кальция используются при создании ряда композиционных материалов в качестве армирующих компонентов, — поясняет Валентин Романовский. — Разработанные нами технологии получения сульфатов кальция позволяют управлять структурой кристаллообразования — придавать кристаллам необходимую форму и размеры. Благодаря этому можно синтезировать кристаллы именно той формы, которая необходима для определенного композиционного материала».

По словам разработчиков, новую технологию можно применить и при производстве в больших масштабах, так как необходимое для ее внедрения технологическое оборудование достаточно простое. А полученные благодаря использованию новой технологии материалы вполне способны занять свою долю рынка, но должно пройти какое-то время, чтобы потенциальные потребители поработали с ними.

«Абсолютное большинство сейчас действует по принципу „как работало до меня, так пусть работает и при мне“, плюс нельзя отрицать трудность, а порой и нежелание (по разным причинам) разрыва установившихся связей с поставщиками сырья. Хотя для начала наш вариант можно использовать как дополнительный источник для увеличения производственных мощностей», — считает Валентин Романовский.

Алексей Андреев

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- В Университете МИСИС создали новый алюминиевый сплав с кальцием, ...льных металлов и никеля, присутствующего в промышленных аналогах.

- Московский НИТУ МИСИС и КБ «Карфидов Лаб» разработали и&nb...оразмера изделий — ДПР-8 (диаметром 8 мм) и ДПР-10 (10 мм).

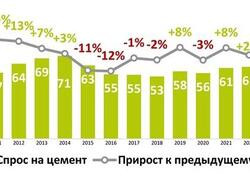

- Годовой объем потребления в РФ, млн тонн В 2023 году объем производства цемента в России вырос на 3,6%, до 63 млн тонн

Поделись позитивом в своих соцсетях

Комментарии 0