Челябинский электрометаллургический комбинат строит уникальную для российской металлургии печь

Агрегат планируют запустить уже в первой декаде 2014 года, передает корреспондент Агентства новостей «Доступ».

Строительство началось 7 августа на месте отслужившей свое электросплавной печи в цехе № 8 ЧЭМК. Проект будет выполнен «под ключ» по технологии норвежской фирмы Vatvedt. Работы ведутся в рекордные сроки – круглосуточно в три смены. На заводе поясняют: такие темпы в рамках проводимой модернизации электрометаллургического комбината просто необходимы.

«Монтаж оборудования идет в обычном режиме, но норвежские специалисты от нас таких темпов не ожидали и были очень удивлены, когда приехали и увидели наполовину готовые фундамент и оборудование. Для них это быстро, для нас – нормальный режим работы», – комментирует главный инженер по ремонту предприятия Михаил Фролов.

По его словам, к первому кварталу 2014 года в цехе произведут полный монтаж конструкций здания и самого оборудования, проведут пуско-наладочные работы и запустят водоохлаждение печи.

Работы проходят под жестким контролем специалистов из Норвегии. Они уже приняли в эксплуатацию механизм вращения печи, расположенный на глубине 2,2 метра под землей.

Отметим, помещение механизма на нижнем уровне от основной конструкции отделяет монолитная железобетонная плита, способная выдержать нагрузку более 1 тыс. тонн по всей плавильной печи. Вращение плиты со скоростью метр в сутки будут обеспечивать 34 ролика из высокопрочной стали. «На каждом ролике есть надписи OK, которые обозначают, что они приняты норвежскими специалистами», – поясняет Михаил Фролов, добавляя, что мощность привода механизма составляет всего 120 Ватт, что сопоставимо с мощностью лампочки.

Для идеального вращения роликов специалисты ЧЭМК в течение пяти суток шлифовали рельс под ними. «В любой его точке перевал по горизонтали не должен превышать 0,3 мм. Эта точность позволяет механизму безупречно вращаться полностью на 360 градусов, поворачивая печь. При этом вращение регулируется и может производиться от одного до семи градусов в час. В результате технологический процесс проходит более ровно», – отмечает главный инженер по ремонту.

Кроме поворотного механизма, печь оснащена шестью летками (отверстие в металлургических плавильных печах для выпуска расплавленного металла. – Прим. АН «Доступ»). «Чтобы обслуживать все шесть леток и не тратить время на ремонт, мы можем на одной работать, а остальные ремонтировать», – добавляет Михаил Фролов.

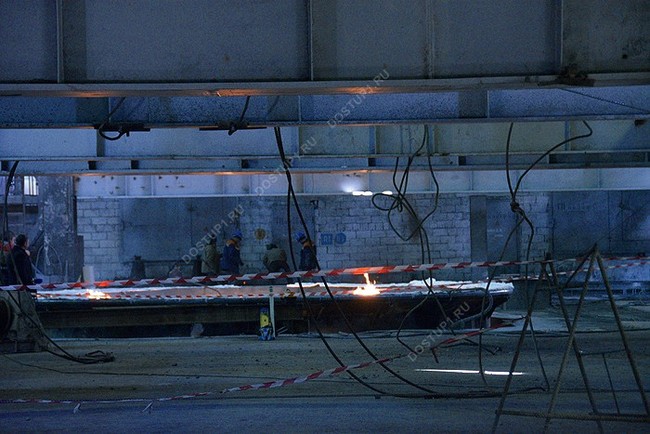

Сейчас в цехе завершается один из самых ответственных этапов в строительстве печи – футеровка. Рабочие укладывают на дно агрегата несколько слоев огнеупорного кирпича, способного выдержать экстремальные температуры расплавленного металла.

«Строительство идет в соответствии с графиком, и пока нет никаких претензий и нареканий», – комментирует специалист фирмы Vatvedt Бьерн Мэлби, добавляя, что оборудование и материалы для строительства печи соответствуют самым высоким экологическим стандартам. «ЧЭМК идет в правильном направлении, привлекая к сотрудничеству такие известные компании, как Vatvedt, которая строит печи по всему миру. Компания всегда производила оборудование самого высокого качества, оно отвечает всем мировым стандартам. В строительстве данной печи используются новейшие технологии, поэтому можно сказать, что это будет уникальная печь», – поясняет Бьерн Мэлби.

Конструкция печи с низким зонтом позволит заводу заменить кокс при производстве ферросплавов на более дешевый и экологичный каменный уголь и проводить утилизацию выделяемого тепла и сопутствующей пыли. «Вся пыль, которая идет от печи, улавливается нашими современными газоочистными сооружениями, пакуется в мешки и потом активно используется при производстве бетона, цемента и строительных смесей», – рассказывает замначальника цеха № 8 ЧЭМК по технологии Андрей Ромашко.

Отметим, завод не только поставляет микрокремнезем по России, но и экспортирует его в страны Персидского залива.

Микрокремнезем (микросилика, silica fume) – ультрадисперсный материал, получаемый в процессе газоочистки технологических печей при производстве кремнийсодержащих сплавов; является важнейшим компонентом при производстве бетонов с высокими эксплуатационными свойствами.

По словам и.о. замначальника цеха № 8 по производству Алексея Бородина, новая печь будет полностью компьютеризирована, что позволит на определенных этапах заместить труд людей. «Вместо девяти человек штата на печи будут работать, возможно, пять-шесть человек, а может быть, и меньше», – отмечает он, уточняя, что старшие плавильщики и бригадиры уже знакомы с некоторыми техниками управления печью, но их обучение продолжится.

Проект стоимостью почти 1 млрд рублей должен не только осовременить производство на ЧЭМК, но и стать примером умных инвестиций в промышленность Челябинской области. «ЧЭМК привлекает интеллектуальные иностранные инвестиции – это самые современные технологии в области металлургии», – подчеркивает гендиректор компании Павел Ходоровский, добавляя, что таким образом предприятие обеспечивает независимость российской экономики, двигая ее на новый, экономически успешный и экологически безопасный уровень.

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.