Технология "Карбоника" – прорыв в комплексном использовании угля

Сдерживающим фактором традиционного использования угля является повышенный экологический ущерб по сравнению с применением жидких и газообразных углеводородов. Поэтому создание экологически безопасных угольных технологий, позволяющих получать конкурентоспособные продукты и генерировать электрическую и тепловую энергию, является приоритетной задачей энергетической стратегии.

Технология "Карбоника" реализована в Красноярске в опытно-промышленном масштабе 30 тыс. т угля в год

Работы по созданию таких технологий ведутся по нескольким направлениям:

- Снижение удельных выбросов в окружающую среду путем инвестирования в природоохранные мероприятия, что неизбежно ведет к увеличению капитальных затрат. В коксохимической промышленности стоимость систем газо- и водоочистки соизмерима, а в ряде случаев превышает капитальные затраты на основное производство.

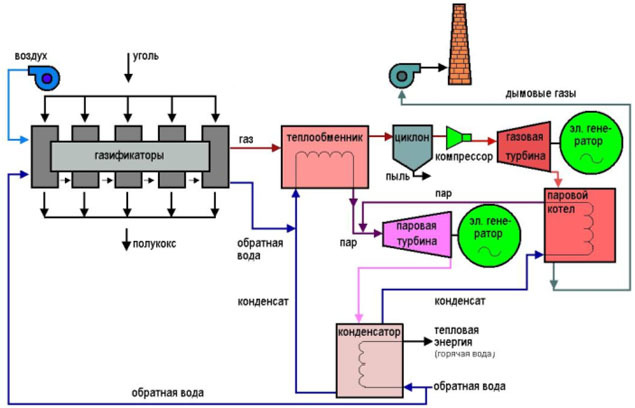

- Уменьшение удельного расхода топлива на единицу энергии при использовании внутрицикловой газификации угля с применением парогазовых установок или при повышении параметров пара в котлоагрегате. Это также ведет к увеличению удельных капитальных затрат.

- Создание эффективных угольных технологий с пониженной эмиссией вредных веществ в пределах технологического цикла.

- Если по первым двум направлениям за рубежом имеется существенный задел, то по третьему направлению к настоящему времени не создано ни одной даже стендовой или опытно-промышленной установки за исключением технологии "Карбоника". Данная технология реализована в Красноярске в опытно-промышленном масштабе 30 тыс. т угля в год, на протяжении 5 лет отработаны все основные технические и технологические решения, проведены исследования процесса на различных углях и наработаны промышленные и опытные партии продукта, прошедшие испытания на ряде предприятий России и за рубежом.

В настоящее время технология "Карбоника" готова для крупномасштабного внедрения и тиражирования. Предприятие уже на уровне опытной установки экономически эффективно и поставляет конкурентоспособную продукцию в промышленность. Тариф на тепловую энергию (это побочный продукт технологии "Карбоника") – 150 руб./Гкал – самый низкий в городе, а, возможно, и в России. В США и Германии, например, все созданные в 80-90-е годы промышленные установки по термической переработке угля дотируются государством.

В основу технологии "Карбоника" положен принцип автотермической (без внешнего теплоподвода) неполной газификации угля с использованием открытого авторами разработки в 90-е годы эффекта "обратной тепловой волны" в слое угля. В газификатор подается уголь и воздух, а продуктами являются только среднетемпературный кокс (полукокс) и горючий газ. Побочных продуктов нет.

Технология "Карбоника" имеет ряд преимуществ по сравнению с традиционными процессами термической переработки угля.

- Энергоэффективность. Все существующие технологии основаны на нагреве угля внешним теплоносителем, тогда как в технологи "Карбоника" процесс автотермичный. Побочный продукт в технологии "Карбоника" – горючий газ – пригоден для генерации электрической и тепловой энергии как в традиционной схеме "котел – паровая турбина", так и в парогазовых установках, имеющих повышенный электрический КПД.

По энергетическому балансу до 60 % теплоты сгорания исходного угля содержится в полукоксе и до 40 % – в горючем газе. Поэтому для успешной реализации проекта необходимо наличие крупных потребителей тепловой энергии с относительно равномерной круглогодичной нагрузкой. - Экологическая безопасность и безотходность. В технологии "Карбоника" все органические соединения расщепляются и газифицируются внутри аппарата, и газ не содержит пыли и смолистых веществ. При его сжигании даже без дополнительной очистки удельные выбросы NOx, SOx, CO и пыли ниже, чем у угольной котельной или ТЭЦ, ниже действующих нормативов и на два порядка ниже, чем в коксохимическом производстве. В технологии "Карбоника" не используется вода для тушения полукокса и не производится конденсация продуктов термического разложения, следовательно, отсутствуют технологические сточные воды.

- Простота аппаратурного оформления и одностадийность. Удельные капитальные затраты ниже, чем в других технологиях. В зависимости от масштаба производства они составляют величину от 2700 до 3200 руб. на 1 т полукокса в год, в том числе ~ 40 % – производство полукокса, ~ 30 % – утилизационная котельная и ~ 30 % – блок генерирования электроэнергии.

- Высокая маневренность технологического оборудования. Например, цикл вывода коксовой батареи на стационарный режим составляет 2-3 недели, газификатора – 1 час.

- Гибкость технологии и производства. Технология «Карбоника» позволяет перерабатывать угли различных марок – 1Б-3Б, Д, ДГ, Г (которые в основном используются в энергетике) для получения дефицитных целевых продуктов, а также, изменяя только технологические параметры, регулировать выход конечных продуктов в зависимости от требований потребителей (выпускать полукокс или сорбент, увеличивать выход горючего газа и т.д.).

- Надежность оборудования. Например, в котлах-утилизаторах, где сжигается попутный газ, нет движущейся колосниковой решетки, системы золоудаления и исключено шлакование поверхностей нагрева. При традиционном сжигании угля это наиболее проблемные по надежности узлы.

- Возможность эффективной реализации технологии в виде отдельных блоков небольшой мощности.

Вышеизложенное позволяет оценить технологию "Карбоника" как прорыв в комплексном использовании угля. В этом технологическом процессе из низкосортных углей производится среднетемпературный кокс (полукокс) с высокой калорийностью и реакционной способностью, низким выходом летучих веществ и большим электросопротивлением. Такой продукт используется как металлургическое и технологическое топливо, бездымное коммунально-бытовое топливо, карбюризатор и углеродный восстановитель для металлургии. Полукокс из бурого угля обладает, кроме перечисленных качеств, большой удельной поверхностью (500 м2/г и выше) и адсорбционной активностью. Производимый ЗАО "Карбоника-Ф" полукокс из канско-ачинских углей аттестован как активированный уголь марки АБГ (в т.ч. для очистки питьевой воды), поставляется ряду предприятий России и на экспорт. Самые крупные потребители – РАО "Норильский никель" и РАО "ЕЭС России".

В настоящее время имеются благоприятные предпосылки для крупномасштабной реализации технологии "Карбоника":

- Острый дефицит качественных углеродных материалов, прежде всего углеродных восстановителей для электротермических процессов (ферросплавные, кремниевые и сталелитейные производства) и у нас и за рубежом. Это обусловлено выводом в 90-е годы из эксплуатации предприятий по производству полукокса в России (Ангарский и Черемховский коксогазовые заводы, оба по 2 млн т полукокса в год) и в Восточной Германии. Причины – физический износ оборудования (в Германии печи полукоксования были сооружены в 30-40-е годы, в Ангарск и Черемхово заводы были вывезены после Второй мировой войны из Германии по репарации), экологическая опасность данных производств и отсутствие современных эффективных и экологически безопасных технологий.

- Ощутимый дефицит металлургического кокса и, как следствие, рост цен на него. В России в 2004 году средняя цена кокса разных классов увеличилась с 80 долл./т до 250 долл./т. Эта тенденция, не смотря на колебания цен, будет нарастать, так как, во-первых, к 2010 году ресурс работы почти всех российских коксовых батарей будет исчерпан, а во-вторых, заканчиваются извлекаемые запасы наиболее ценных марок коксующихся углей К, КЖ, КС в Кузбассе.

- Высокий экспортный потенциал полукокса. В 2004 году уровень цен на углеродные восстановители в Германии, Норвегии и Японии составил от 300 долл./т при дефиците данной продукции.

- Рост потребления углеродных сорбентов (прежде всего – для природоохранных технологий) в последние годы в развитых странах составил более 5 % в год. Традиционные технологии получения активированных углей многостадийны, энергоемки и экологически опасны. Уровень цен на активированный уголь, соизмеримый по качеству с активированным углем ЗАО "Карбоника-Ф", составляет и в России и за рубежом 1200-1500 долл./т. Объем потребления в мире – до 1,5 млн т в год, в России – менее 20 тыс. т в год (в начале 90-х – 90 тыс. т в год). Учитывая, что при крупномасштабном производстве себестоимость активированного угля, получаемого по технологии "Карбоника-Ф", будет не выше 100 долл./т, его экспортный потенциал следует оценить как очень высокий. Тем более по цене данный продукт будет вне конкуренции.

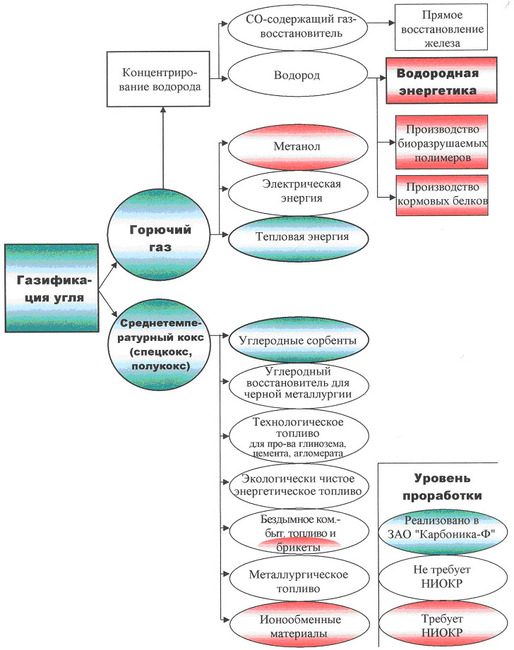

Попутный продукт – горючий газ, может быть использован не только для сжигания с целью генерации энергии (см. рис. 2). На его основе возможна организация ряда сопутствующих производств:

- Энергоэффективность. Все существующие технологии основаны на нагреве угля внешним теплоносителем, тогда как в технологи "Карбоника" процесс автотермичный. Побочный продукт в технологии "Карбоника" – горючий газ – пригоден для генерации электрической и тепловой энергии как в традиционной схеме "котел – паровая турбина", так и в парогазовых установках, имеющих повышенный электрический КПД.

-

- Одноступенчатый синтез метанола с последующим энергетическим использованием неконвертированного газа.

- Применение газа (он содержит 36 % СО+Н2) для прямого восстановления железа.

- Использование газа в качестве энергоносителя для различных производств, например, при обжиге кирпича, керамзита и т.п.

- Получение (концентрирование) водорода (его содержание в газе – 22-25 %) для энергетического использования. В программе "Водородная энергетика" основной упор сделан на получение водорода электролизом воды и реформингом углеводородов. Первый способ неэффективен, второй – ориентирован на источник сырья, запасы которого ограничены, а стоимость высока и будет расти. Попутный газ по технологии "Карбоника" является более дешевым источником водорода с практически неисчерпаемой сырьевой базой.

Таким образом, промышленная реализация и тиражирование технологии "Карбоника" позволит создать в Красноярском крае и за его пределами ряд "промышленных "кластеров"", выпускающих следующие продукты:

- Металлургический среднетемпературный кокс (полукокс) для замещения традиционного кокса в черной металлургии и для создания новых металлургических производств, использующих местное сырье.

- Технологическое топливо для глиноземных, агломерационных и цементных производств.

- Углеродные восстановители для электротермических производств, в том числе на экспорт.

- Углеродные сорбенты для промышленности, в том числе фармацевтической и пищевой и на экспорт.

- Экологически чистое (бездымное) топливо для большой энергетики и коммунально-бытовых нужд.

- Метанол и продукты, синтезируемые на основе метанола.

- Водород и топливные элементы на основе водорода.

- Железо, получаемое прямым восстановлением руды попутным газом переработки угля.

- Электрическую и тепловую энергию для собственных нужд и жизнеобеспечения прилегающих территорий.

- Осуществить продажу лицензий и (или) тиражирование технологии за пределами края и России.

- Кроме того, предприятия машиностроительного комплекса края будут обеспечены дополнительными заказами на изготовление нестандартного оборудования для реализации технологии "Карбоника".

Действующее опытно-промышленное производство ЗАО "Карбоника-Ф" является полигоном для отработки новых технологий, наработки партий продуктов для маркетинговых исследований и может быть центром обучения персонала вновь создаваемых объектов. В составе ЗАО "Карбоника-Ф" трудятся доктора и кандидаты наук, имеется ряд перспективных разработок в области энергосбережения, переработки различных видов сырья и отходов. Есть все предпосылки для реорганизации ЗАО "Карбоника-Ф" в НПО, ориентированное на разработку и внедрение прикладных разработок, как собственных, так и созданных в других организациях, ВУЗах и институтах РАН.

Размещение энерготехнологических предприятий, производящих широкую гамму продуктов углепереработки, на небольшом расстоянии от угольных разрезов края даст возможность снизить остроту транспортных проблем, связанных с дефицитом подвижного состава для перевозки угля. Кроме того, радикальное увеличение стоимостной "отдачи" 1 тонны угля будет способствовать увеличению налогооблагаемой базы и экономическому росту в крае.

Директор филиала ЗАО "Карбоника-Ф"

А.Б. Морозов - Продукты из угля, получаемые по технологии "Карбоника"

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Первая очередь работ по реконструкции перрона была проведена в 20...е осветительное оборудование для технического обслуживания воздушных судов.

- В Красноярске готовится к новому учебному году комплекс общежитий...ий, для тренажёрных залов. Планируется открытие магазина и, возможно, кафе.

- Прикоснуться к чуду российского электроавтопрома можно за «скром...ощностью 4 кВт (5,5 л. с.) и максимальной мощностью 22 кВт (30 л. с.).

Поделись позитивом в своих соцсетях

Комментарии 0