Блог пользователя Nelton

только мирные новости

- Публикации

- Комментарии

-

01 сентября

01 сентября

И как обещают сотрудники предприятия, это будут консервы высшего качества. В России ничего подобного пока нет. В продаже уже есть лакомства для четвероногих друзей от комбината, но сейчас идет настройка оборудования по производству сухого корма. Витамины, белки, калорийность — все рассчитано. Это будет уникальный рецепт, отметили специалисты. Его для ялуторовского завода специально разрабатывают в институтах Москвы и Новосибирска.

Сейчас состав проходит доработку и исследования. Как обещают производители, это будет первый собачий корм в России, который сможет встать в одну линейку с зарубежной продукцией для домашних питомцев супер премиум класса. Существующие отечественные составы пока не попадают даже на нижнюю строчку европейской классификации.

-

Запись "Пресс усилием 6300 т/с запущен на Челябинском кузнечно-прессовом заводе" удалена.

A_SEVER удалил эту запись 31.08.2015 22:27

по причине: Запись уже опубликована

-

31 августа

31 августа

Nissan расширяет производственные площади завода в Санкт-Петербурге и запускает работу нового цеха штамповки. Первой выпущенной деталью стала панель крыши для кроссовера Qashqai.

В ближайшее время начнется производство панелей для X-Trail, а также всех остальных моделей, которые выпускает завод. В течение июля и августа инженерный отдел проводил пуско-наладочные работы автоматического прессового комплекса Tandem IHI 5400, который совершает от 8 до 18 ударов в минуту. Это позволяет поддержать объём производства завода свыше 115 тысяч автомобилей в год.

-

31 августа

31 августа

28 августа в Троицком районе Челябинской области состоялось открытие первой очереди свинокомплекса мясоперерабатывающей корпорации «Ромкор». Свинокомплекс построен на условиях государственно-частного партнёрства. Стоимость проекта — более 1 млрд рублей. Кредит на строительство был взят под областные гос гарантии в размере 400 млн рублей.

Новое производство мощностью 7500 тонн мяса в год полностью обеспечит компанию «Ромкор» собственным сырьем. Первую продукцию планируется получить летом будущего года.

Предприятие даст региону 120 новых рабочих мест, а также более 100 млн налогов, которые будут поступать в бюджеты разных уровней.

-

В Еврейской автономной области, на промышленной площадке Кимкано-Сутарского ГОКа (входит в группу Петропавловск) состоялась церемония пуска первой очереди обогатительной фабрики. В эксплуатацию запущены объекты, входящие в комплекс крупного дробления и первичной магнитной сепарации железной руды. Полный цикл ее обогащения и производства концентрата будет запущен уже в ближайшее время.

Кимкано-Сутарский ГОК — это второй проект комплекса черной металлургии группы компаний «Петропавловск» на Дальнем Востоке. Его строительство началось в 2007 г.

Производственная мощность 1 очереди составляет 10 млн т по исходной руде и 3,15 млн т концентрата с 65%-ным содержанием железа. На текущий момент в проект вложено более 22 млрд рублей частных инвестиций. Будет создано более 1500 новых рабочих мест. Отчисления во все уровни бюджетной системы в ближайшие 10 лет составят не менее 21 млрд рублей.

-

31 августа

31 августа

В Екатеринбурге,на Заводе № 9 (входит в состав НПК «Уралвагонзавод») введена в эксплуатацию современная установка лазерного раскроя российского производства. Она вдвое дешевле импортного аналога и позволяет резать металл толщиной до 20 мм, сообщает пресс-служба корпорации.

Режущая установка — иттербиевый волоконный лазер ЛС-4 — установлена в новом сварочном цехе Завода № 9. Помещение этого подразделения капитально отремонтировано и теперь комплектуется новым оборудованием. Уникальная по своим возможностям лазерная установка ЛС-4 прошла монтаж, пусконаладочные работы и готова к эксплуатации.

-

31 августа

31 августа

28 августа на Кировском руднике АО «Апатит» досрочно введен в промышленную эксплуатацию новый объект — Главный ствол № 2. Мероприятие стало завершающим этапом крупного инвестиционного проекта, направленного на развитие рудно-сырьевой базы АО «Апатит».

ГС-2 Кировского рудника — сложнейший с инженерной точки зрения подземный комплекс дробления и надшахтный комплекс, предназначенный для выдачи руды из подземного рудника на поверхность. Проходчикам горного цеха потребовалось несколько лет, чтобы вырубить в толще горы камеру размером с семиэтажный дом, выработку для доставки оборудования и несколько вспомогательных горизонтов.

АО «Апатит» — крупнейшее в мире предприятие по производству высокосортного (с содержанием P2O5 более 35,7%) фосфатного сырья - апатитового концентрата. Единственный в России производитель нефелинового концентрата. Предприятие входит в состав группы «ФосАгро».

-

29 августа

29 августа

В Порховском районе Псковской области ввели в эксплуатацию после ремонта участок федеральной трассы Р-56 Великий Новгород — Сольцы — Порхов — Псков. Протяжность обновленного участка — 60 км.

Трасса соединяет две крупные автомобильные дороги федерального значения: М-10 (Москва-Санкт-Петербург) и Р-23 (Санкт-Петербург до границы с Республикой Беларусь). За сутки по ней проезжает около 2 тыс автомобилей.

Ремонтные работы проводились в течение 2014 — 2015 годов с применением метода холодной регенерации, который позволяет сократить сроки и затраты на проведение ремонта. Финансирование работ осуществлялось из средств федерального бюджета. Стоимость реконструкции составила 870 млн рублей.

Ремонт проводился в рамках федеральной целевой программы «Развитие транспортной системы России» и подпрограммы «Автомобильные дороги».

-

28 августа

28 августа

Улица Большая Ордынка стала частью пешеходной зоны в Замоскворечье. При этом улица сохранит функцию «центральной автодороги», сообщил мэр города на открытии Большой Ордынки, на которой завершились работы по комплексному благоустройству.

-

Запись "Sika открывает четвертый завод в России — в Волгограде" удалена.

tumanova удалил эту запись 27.08.2015 20:15

по причине: Нарушение п.3 правил сайта (будущее время)

Комментарий модератора: "Дождитесь открытия."

Авторам необходимо ознакомиться с правилами сайта, и постараться не допускать их нарушений. Нарушение правил может стать причиной блокировки вашего аккаунта.

-

27 августа

27 августа

МОСКВА, 27 авг — РИА Новости. Новые экспериментальные тепловыделяющие сборки с перспективным ядерным топливом для атомного проекта РФ «Прорыв», в котором планируется отработать технологии атомной энергетики будущего, успешно прошли приемо-сдаточные испытания на Сибирском химическом комбинате (СХК, входит в топливную компанию госкорпорации «Росатом» ТВЭЛ), сообщается в корпоративном издании СХК газете «Новое время».

В проекте «Прорыв», который выполняется на площадке СХК в ЗАТО Северск Томской области, будут отработаны технологии замыкания ядерного топливного цикла на базе реактора на быстрых нейтронах. Энергоблоки c такими реакторами могут помочь существенно расширить топливную базу атомной энергетики, а также минимизировать объемы радиоактивных отходов. Технологиями создания таких реакторов обладают очень немногие страны, и Россия лидирует в мире в этом направлении.

-

27 августа

27 августа

Новое производство металлокомпозитных баллонов высокого давления для газомоторной техники и газовых заправок открылось на площадке ГК «ГазСервисКомпозит» в Нижнем Новгороде.

Как пояснил гендиректор АО «Управляющая компания ГазСервисКомпозит» Олег Зайцев,в начале производство сосредотачивалось на выпуске бытовых баллонов низкого давления, теперь же запускается принципиально новое производство баллонов высокого давления (до 250 атмосфер), применяемых в автотранспорте — легковых автомобилях, пассажирских автобусах и грузовикахжилищно-коммунального назначения.

Данные баллоны объемом 210 литров каждый будут использоваться и при создании передвижных автозаправочных станций с топливно-раздаточными колонками, вмещающих в себя 80 баллонов. Этого объема хватит на заправку 70 автобусов на газомоторном топливе.

-

27 августа

27 августа

«Подъезд к Залесному — одна из первых дорог, введенных в эксплуатацию в этом году — заявил заместитель министра во время открытия. — Всего же дорожникам предстоит построить 100 км до 35 населенных пунктов. На сегодня из них полностью готовы 5 дорог, в ближайшее время будут сданы еще 2».

В пресс-службе напомнили, что с 2011 года в Удмуртии ввели в эксплуатацию 215,5 км сельских дорог. Круглогодичной связью обеспечили 91 населенный пункт с населением 17,5 тыс. людей. За четыре года на строительство и реконструкцию подъездов к селам привлекли 2 млрд 716 млн рублей, из которых 76% приходятся на федеральный бюджет.

-

Запись "Инжиниринговый центр для фармпредприятий открылся в Калужской области" удалена.

d-tatarinov удалил эту запись 27.08.2015 11:58

по причине: Запись уже опубликована

-

27 августа

27 августа

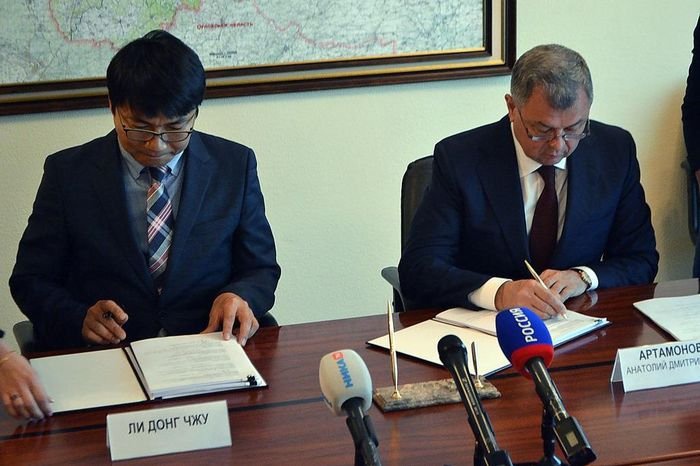

Южнокорейское предприятие по производству резинотехнических и пластмассовых изделий построят в индустриальном парке «Ворсино». Оно будет снабжать расположенный здесь же завод «Самсунг» деталями для сборки телевизоров и стиральных машин

Новое инвестиционное соглашение подписано в Калужской области. Южнокорейская фирма «Д.А.Рус» собирается построить в индустриальном парке «Ворсино» свой завод по производству изделий из резины и пластмассы. Это будут, утверждают корейские партнеры калужан, детали для сборки бытовой техники, изготавливающейся на заводе компании «Самсунг Электроникс», одного из крупнейших резидентов парка «Ворсино».

В строительство нового предприятия будет вложено порядка 500 миллионов рублей, сообщили в Агентстве регионального развития Калужской области. Предполагается создание 200 новых рабочих мест с доведением из числа до 400.

Кроме того, отметили в Агентстве, «Д.А.Рус» намерено войти в систему поставщиков и калужского автопрома. По словам директора предприятия Ли Донг Джу, переговоры на этот счет ведутся уже с компанией «ПСМА Рус».

Ранее южнокорейская фирма арендовала производственные площади в Малоярославце и подмосковном Дорохове. Теперь же решила построить собственное предприятие. Поставки будут осуществляться также и на завод компании «Эл Джи» в Московской области.

-

26 августа

26 августа

25 августа, в Самаре открыт международный инжиниринговый центр ЗАО «ГК „Электрощит“ — ТМ Самара». Центр объединит около трехсот инженеров и конструкторов компании и будет вовлечен во всероссийскую и международную исследовательскую деятельность Schneider Electric, в состав которой входит «Электрощит».

Основной акцент в компании делают на сосредоточении всех технических экспертов в одном здании, чтобы максимально оперативно и качественно решать технические вопросы. А стратегическое соседство служб маркетинга и генерального конструктора призвано объединить усилия двух служб, чтобы создавать уникальные и при этом востребованные на рынке изделия.

-

26 августа

26 августа

На Московском НПЗ компании «Газпром нефть» введена в эксплуатацию современная газофракционирующая установк (ГФУ-2). Установка предназначена для эффективного разделения смеси газов на индивидуальные составляющие, часть из которых направляется на производство автобензинов.

Установка содержит блок очистки сырья от сернистых соединений в соответствии со стандартом Евро-5. Среди преимуществ новой ГФУ-2 — работа в замкнутом цикле без замены и последующей утилизации щёлочи, одного из реагентов в процессах очистки газов. Производительность ГФУ-2 составляет 18 тонн в час.

-

26 августа

26 августа

В городе Новоуральск Свердловской области в рамках реализации стратегии Топливной компании Росатома «ТВЭЛ» по производству продукции общепромышленной деятельности начато серийное изготовление накопителей энергии на литий-ионных аккумуляторах.

Этому знаковому событию для Новоуральского кластера предшествовали успешно проведенные в АО «Уральский электрохимический комбинат» комплексные типовые испытания штатной электротележки, оборудованной специалистами ООО «Уралприбор» (оба предприятия входят в Топливную компанию Росатома «ТВЭЛ») опытным накопителем на аккомуляторах.

-

26 августа

В АО «НИИ «Полюс» им. М.Ф. Стельмаха, входящего в Холдинг «Швабе», организован участок лазерной сварки металлов. Разработка технологии проводилась в период с 2014 по 2015 годы на штатных образцах различных модификаций алюминиевых корпусов изделий Холдинга. Во второй половине 2015 года запланирована сварка первой партии корпусов изделий в количестве 80 штук.

-

25 августа

25 августа

Открытие моста через реку Чачамга состоялось 25 августа в Верхнекетском районе Томской области, сообщили агентству «Интерфакс-Сибирь» в пресс-службе обладминистрации.

«Этот мост свяжет села Степановка и Катайга с райцентром Белый Яр. В селах проживают 4 тыс. человек, они ждали этот мост более 40 лет, так как старую деревянную переправу ежегодно размывало в период паводка, и ее приходилось постоянно ремонтировать», — сказал собеседник агентства.

Возведением моста занималось ОАО «Сибмост», строительство заняло 3 месяца. Длина моста составляет 100 м, общая стоимость работ составила 183 млн рублей.

Подрядчик уложил асфальтобетонное покрытие у самого моста, на подъездах, а также привел в порядок более 3 км дороги, ведущей к переправе с обеих сторон.