Кто и как делает в Челябинской области боксы для перевозки больных коронавирусом. Фоторепортаж

©Видео с youtube.com/ https://www.youtube.com/embed/7ugH6d19tHg

Завод в Челябинской области вот уже больше месяца испытывает повышенное внимание зарубежных компаний из-за вспышки коронавируса, охватившей полторы сотни стран. Это единственное в России производство, где выпускают специальные защитные костюмы для работы медиков в зонах эпидемии опасных инфекций. А ещё здесь делают те самые саркофаги, в которые помещают больных для перевозки, и даже огромные мобильные госпитали — их можно развернуть хоть в чистом поле. Мы прогулялись по цехам предприятия и испытали эти средства защиты на себе. Подробности — в репортаже наших коллег с 74.RU.

Журналист опробовал на себе, насколько комфортно и безопасно будет в ней врачам и пациентам

Вот так должны выглядеть врачи и другие специалисты, работающие в зоне заражения опасной инфекцией

Фото: Леонид Меньшенин

«Испытали 37 институтов»

Здание «Лаборатории технологической одежды» в Миассе далеко от привычных представлений о заводах и фабриках. Внутри оно больше напоминает многоэтажный офисный центр — чистые светлые коридоры и многочисленные кабинеты, попасть в которые можно лишь по электронным пропускам.

У входа в цех, где делают транспортировочные боксы для больных коронавирусом, нас встречает гендиректор компании Александр Тараканов. Его фирма существует уже 13 лет, но защитные костюмы и саркофаги для работы с особо опасными инфекциями здесь выпускают лишь последние шесть лет. За это время компания разработала уже семь модификаций своих боксов.

В этом костюме инфекциониста фонендоскоп закреплён так, чтобы обезопасить врача от заражения © static.ngs.ru

В этом костюме инфекциониста фонендоскоп закреплён так, чтобы обезопасить врача от заражения © static.ngs.ru

В этом костюме инфекциониста фонендоскоп закреплён так, чтобы обезопасить врача от заражения

Фото: Леонид Меньшенин

— Всё началось с разработки новой линейки противочумных костюмов, затем выпустили изолирующие скафандры для работы в лабораториях, а вслед за ними — транспортировочные боксы, изоляционные камеры и мобильные комплексы (их можно использовать под мобильные госпитали на любых территориях. — Прим. ред.), — увлечённо рассказывает Александр Тараканов. — На тот момент на отечественном рынке не существовало современных разработок. А то, что было, — наработки времён СССР уровня 1980-х годов. Старые разработки просто не отвечали современным требованиям. Одно из них — герметичность. Достаточно иметь [в защитном костюме] какую-нибудь микродырочку, через которую может залететь частица размером с микрометр, мы её вдохнём — и всё. Если от неё нет лекарства, то нас ничего не спасёт. Мы привлекли к разработке новых изделий 37 научных институтов в России и станах СНГ. Они испытали эту продукцию и дали замечания. Те изделия, которые мы сейчас производим, доказали свою эффективность. И сейчас мы работаем над повышением удобства их использования.

К работе над защитными костюмами и боксами Александра Тараканова подтолкнуло развитие технологий © static.ngs.ru

К работе над защитными костюмами и боксами Александра Тараканова подтолкнуло развитие технологий © static.ngs.ru

К работе над защитными костюмами и боксами Александра Тараканова подтолкнуло развитие технологий

Фото: Леонид Меньшенин

Производством средств защиты от вирусов на предприятии занимаются около 80 сотрудников, а всего здесь работают примерно 150 человек. Но непрерывного конвейера и транспортерных лент с работниками вдоль них тут не увидеть — все этапы выпуска разбросаны по разным корпусам и этажам. Задачи для всех распределяют с помощью компьютерной программы: едва менеджер оформляет заказ, как в системе у работников на других этапах уже появляется вся необходимая информация о нём.

Надувательство и бреши в защите

На изготовление одного изоляционного бокса у сотрудников уходит около 34-40 часов. При серийном выпуске его делают в среднем за сутки. Производство состоит из нескольких этапов. Первый — швейный цех. С него и начинаем нашу экскурсию.

Швейный — самый большой цех на миасском производстве средств защиты от вирусов © static.ngs.ru

Швейный — самый большой цех на миасском производстве средств защиты от вирусов © static.ngs.ru

Швейный — самый большой цех на миасском производстве средств защиты от вирусов

Фото: Леонид Меньшенин

Здесь раскраивают детали для транспортировочных боксов, изоляционных или противочумных костюмов и другой продукции. За точность и отсутствие брака на этом этапе опять же отвечает автоматика — чтобы умные машины начали по лекалам вырезать заготовки, достаточно расстелить необходимый материал и нажать несколько кнопок. Специальное устройство за раз может без проблем нарезать стопку материала толщиной в несколько сантиметров.

На этом фото работница сшивает детали противочумного костюма © static.ngs.ru

На этом фото работница сшивает детали противочумного костюма © static.ngs.ru

На этом фото работница сшивает детали противочумного костюма

Фото: Леонид Меньшенин

Количеству различных современных примочек в этом цехе позавидует любое профессиональное ателье. Например, для нарезки огромных рулонов на тысячи мелких одинаковых полосок используют лазер.

После раскройки детали противочумных костюмов отправляются под иглы швейных машинок, а заготовки для изоляционных костюмов и боксов — в другой цех на сварку. На этот этап уходит львиная доля времени.

Во время сварки из деталей должна получиться монолитная конструкция © static.ngs.ru

Во время сварки из деталей должна получиться монолитная конструкция © static.ngs.ru

Во время сварки из деталей должна получиться монолитная конструкция

В цехе вовсю кипит работа. Станок, на котором сваривают детали будущих саркофагов, шумит настолько, что при разговоре приходится повышать голос. Неподалёку на столе расставлены оранжевые полуфабрикаты — изоляционные боксы после сварки ждут своей очереди на проверку качества.

Работники внимательно осматривают каждый шовчик © static.ngs.ru

Работники внимательно осматривают каждый шовчик © static.ngs.ru

Работники внимательно осматривают каждый шовчик

— При высокотемпературном сваривании на выходе получается цельная конструкция. Это исключает возможности, что где-то что-то от температурных факторов расклеится, расслоится, — продолжает нашу экскурсию руководитель компании.

Выпуск одного такого бокса занимает от одного до двух дней © static.ngs.ru

Выпуск одного такого бокса занимает от одного до двух дней © static.ngs.ru

Выпуск одного такого бокса занимает от одного до двух дней

Фото: Леонид Меньшенин

Далее в боксы и костюмы устанавливают необходимые пластиковые клапаны и другие детали и испытывают конструкцию на герметичность. Проверка проходит в соседнем помещении, изолированном от остальной площади цеха. Работать здесь сотруднику, отвечающему за контроль качества изделий, приходится в респираторе. Всё из-за того, что боксы и изоляционные костюмы проверяют с помощью ёмкости с аммиаком. Её помещают внутрь, а затем изделие надувают и протирают обработанной спецсредством белой салфеткой. Розовые следы на салфетке указывают на брешь — такую продукцию сразу же отправляют на переработку.

С помощью насоса внутри бокса создаётся избыточное давление © static.ngs.ru

С помощью насоса внутри бокса создаётся избыточное давление © static.ngs.ru

С помощью насоса внутри бокса создаётся избыточное давление

— Человек видит лишь то, что превышает размер в 50 микрометров. А частица в один микрометр может перенести колониеобразующую единицу и привести к заражению человека или животного, — говорит Александр Тараканов. — Поэтому герметичность — очень важный момент. Её проверяют с помощью газа. Он имеет очень мелкую молекулярную структуру, которая найдёт для выхода даже мельчайшие дырочки. Вот так мы и выявляем бреши. Боксы и изоляционные костюмы проверяют несколько раз.

Проверку проходят и изоляционные костюмы © static.ngs.ru

Проверку проходят и изоляционные костюмы © static.ngs.ru

Проверку проходят и изоляционные костюмы

Подбор материалов для изделий контролирует собственная лаборатория. Там их проверяют на разрывные нагрузки, устойчивость к химикатам, дезинфицирующим средствам и так далее. Выборочные тесты периодически устраивают и для других комплектующих защитных костюмов и боксов-изоляторов.

С помощью химических реакций специалисту предстоит оценить, нет ли в костюме бреши © static.ngs.ru

С помощью химических реакций специалисту предстоит оценить, нет ли в костюме бреши © static.ngs.ru

С помощью химических реакций специалисту предстоит оценить, нет ли в костюме бреши

Когда все испытания успешно пройдены, боксы и костюмы собирают в единое целое. Устанавливают пластиковые детали, модули управления и фильтры. А после этого вновь тестируют на герметичность.

Из-за контакта с аммиаком работать на этом этапе приходится в противогазе © static.ngs.ru

Из-за контакта с аммиаком работать на этом этапе приходится в противогазе © static.ngs.ru

Из-за контакта с аммиаком работать на этом этапе приходится в противогазе

8 часов в изоляции

Практически все из компонентов — собственного производства. Например, за разработку электроники для саркофагов и изоляционных костюмов отвечает конструкторское бюро компании с собственным штатом программистов. Тут же собирают и тестируют платы для них. Сейчас это подразделение способно выпускать до 500 плат в месяц. Из-за бурного роста спроса в ближайшие месяцы здесь планируют вдвое увеличить мощности — для этого уже строят новый цех.

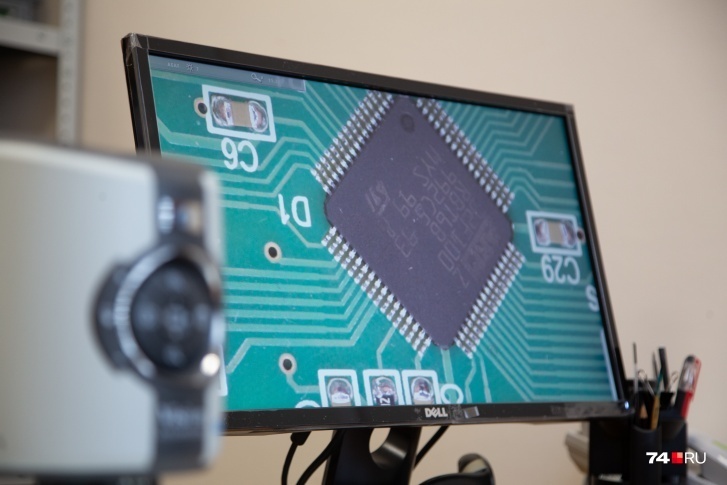

Так выглядит сборка плат для модулей управления боксов и костюмов © static.ngs.ru

Так выглядит сборка плат для модулей управления боксов и костюмов © static.ngs.ru

Так выглядит сборка плат для модулей управления боксов и костюмов

За месяц здесь собирают по несколько сотен плат © static.ngs.ru

За месяц здесь собирают по несколько сотен плат © static.ngs.ru

За месяц здесь собирают по несколько сотен плат

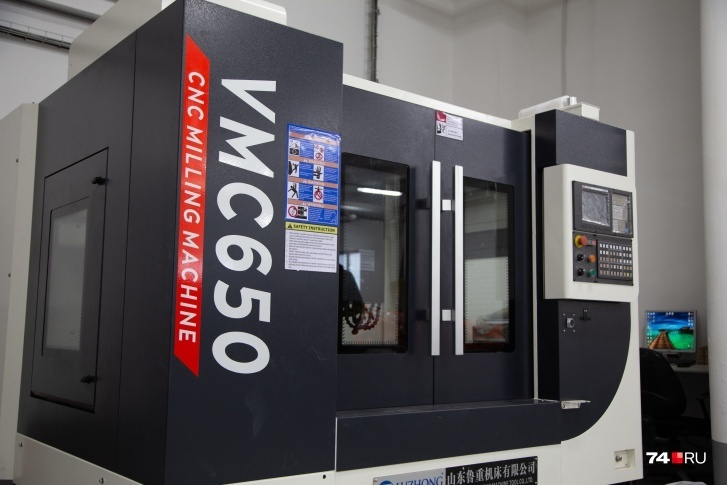

Пластиковые клапаны, разъёмы для фильтров и элементы корпуса боксов до недавнего времени закупали у поставщика. Но из-за выросшего спроса «Лаборатория технологической одежды» решила делать их самостоятельно. Для этого фирма уже закупила специальное оборудование, которое позволит в целом ускорить производство и избежать перебоев с поставками комплектующих.

А это процесс их проверки © static.ngs.ru

А это процесс их проверки © static.ngs.ru

А это процесс их проверки

С микроскопа увеличенное изображение платы поступает на экран компьютера... © static.ngs.ru

С микроскопа увеличенное изображение платы поступает на экран компьютера... © static.ngs.ru

С микроскопа увеличенное изображение платы поступает на экран компьютера…

...и специалист разглядывает на ней дорожку за дорожкой © static.ngs.ru

...и специалист разглядывает на ней дорожку за дорожкой © static.ngs.ru

…и специалист разглядывает на ней дорожку за дорожкой

— Сейчас у нас есть предпосылки к росту объёмов производства и есть планы по переоснащению. При подтверждении намеченных проектов мы сможем выйти на производство порядка трёх-пяти изоляционных боксов в день, — прогнозирует Александр Тараканов. — После запуска нового станка у нас не остаётся элементов, которые бы мы не перерабатывали с уровня сырья. А сырьё есть всегда.

Этот станок позволит ускорить производство изоляционных боксов и костюмов для эпидемий © static.ngs.ru

Этот станок позволит ускорить производство изоляционных боксов и костюмов для эпидемий © static.ngs.ru

Этот станок позволит ускорить производство изоляционных боксов и костюмов для эпидемий

Пожалуй, единственный элемент, который миасская фирма не производит сама, — фильтры. Их выпускает сторонняя компания по особому техзаданию. Несмотря на многолетнее сотрудничество, проверку на соответствие после поставки проходят абсолютно все фильтры. Для этого через них с помощью специальных приборов прогоняют аэрозоль с частицами от 0,3 микрометра, а на противоположной стороне замеряют, скольким же из этих частиц удалось прорваться.

— Мы единственные в мире ставим на своё оборудование фильтры класса ULPA U15. Это очень высокий класс, через который не пролетают даже частицы размером 0,3 микрометра, — рассказывает о механизме проверки Тараканов. — В транспортировочном боксе они размещаются каскадом, фильтруя как воздух, поступающий в бокс, так и выходящий из него. После каждого контакта с пациентом с подозрением на заражение опасной инфекцией бокс дезинфицируют, а фильтры утилизируют. Внешне бокс обрабатывается по умолчанию, потому что в машину скорой помощи нельзя заходить, пока его не обработают.

Два белых фильтра снаружи «процеживают» воздух извне, ещё два таких же фильтра работают внутри © static.ngs.ru

Два белых фильтра снаружи «процеживают» воздух извне, ещё два таких же фильтра работают внутри © static.ngs.ru

Два белых фильтра снаружи «процеживают» воздух извне, ещё два таких же фильтра работают внутри

Наша экскурсия завершается в демонстрационном зале. Здесь на подставке лежит готовый транспортировочный бокс. Рядом — манекен в костюме инфекциониста, а на вешалках — ещё несколько защитных костюмов, которые, как утверждает производитель, не пропустят даже мельчайшие частицы вирусов. Сопровождающие нас сотрудники соглашаются показать на себе, как они работают.

Так выглядит противочумный костюм. Человек в нём дышит с помощью противогаза © static.ngs.ru

Так выглядит противочумный костюм. Человек в нём дышит с помощью противогаза © static.ngs.ru

Так выглядит противочумный костюм. Человек в нём дышит с помощью противогаза

Синий скафандр изоляционного костюма напоминает реквизит фильмов про пришельцев и биологическую атаку. Он полностью изолирован от внешней среды — воздух в шлем подаётся принудительно через фильтр. Забраться внутрь такого костюма не так-то просто, а снять — и подавно. Есть даже специальные правила, как это сделать, чтобы не заразиться после работы в зоне эпидемии. Опробовать методику на себе мы не решились, но приняли вызов лично испытать оранжевый саркофаг для транспортировки.

Внутри бокса оказалось вполне комфортно, но шумно из-за работающих над головой фильтров. При перевозке пациента внутри фиксируют с помощью нескольких ремней безопасности. Внутри есть кнопки включения света и вызова врача — после нажатия на последнюю бокс начнёт издавать пищащий звук, а на мониторе модуля управления появится специальное уведомление. Обе кнопки сенсорные.

А вот в этот синий скафандр воздух подаётся принудительно через фильтр внутри © static.ngs.ru

А вот в этот синий скафандр воздух подаётся принудительно через фильтр внутри © static.ngs.ru

А вот в этот синий скафандр воздух подаётся принудительно через фильтр внутри

— У нас нет кнопок, на которые могут осесть микроорганизмы, попавшие внутрь бокса. У нас всё управляется сенсорными решениями, чтобы не оказалось ситуаций, при которых внутри блока разовьётся какая-нибудь нежданность, — объясняет такое решение Александр Тараканов.

Клапаны позволяют медикам подключить к больному аппараты искусственной вентиляции лёгких и ЭКГ, а герметичный карман сбоку и рукава с перчатками — взять у него необходимые анализы. Их помещают в такие же герметичные специальные боксы, которые цепляют к этому карману. Зарядки модуля транспортировочного бокса хватает до восьми часов автономной работы.

Внутри такого бокса оказалось достаточно комфортно © static.ngs.ru

Внутри такого бокса оказалось достаточно комфортно © static.ngs.ru

Внутри такого бокса оказалось достаточно комфортно

Наш журналист опробовал саркофаг при положительном давлении. Этот режим защищает от поступления загрязнённого воздуха извне и предназначен для перевозки ожоговых больных или людей с сильно ослабленным иммунитетом. По нашим ощущениям, долго при таком режиме внутри не пролежишь — становится немного душно, зато активнее начинают работать лёгкие.

Второй режим — отрицательного давления — предназначен для защиты окружающих при транспортировке больных опасными инфекциями. По словам одного из сотрудников компании, он настолько комфортен, что в саркофаге даже можно спокойно спать. Но его нам испытать не удалось.

Вирус дал Минздраву толчок

С началом эпидемии нового коронавируса спрос на защитные костюмы и транспортировочные боксы миасской фирмы вырос в два раза. Крупные заказчики компании — Корея, ОАЭ и Коста-Рика. Также саркофаги отгружают в Турцию, Индонезию и ряд других стран, растёт и число запросов на экспорт в Китай.

— Спрашивают всё — и изоляционные боксы, и спецкостюмы. Одна единица [продукции] сама по себе не работает. К примеру, приехали вы на место, где есть человек с подозрением на заражение опасной инфекцией, к борту самолёта или ещё куда-то, к нему должны подойти специалисты, одетые в изолирующие костюмы, — уточняет Александр Тараканов. — Они должны уложить его в транспортный изолирующий бокс, настроить его работу. После этого пройти дезинфекцию, чтобы сесть в машину скорой помощи и проехать в лечебное учреждение. А там уже медики при наличии внутренних систем фильтрации воздуха могут использовать противочумную одежду. Иначе, когда вы просто перевозите в машине скорой помощи человека, есть риск заражения.

Из-за вспышки коронавируса директор компании задумался об увеличении мощностей © static.ngs.ru

Из-за вспышки коронавируса директор компании задумался об увеличении мощностей © static.ngs.ru

Из-за вспышки коронавируса директор компании задумался об увеличении мощностей

А вот среди российских медучреждений интерес к отечественному производителю средств защиты до недавнего времени был не так велик. Миасскую противочумную одежду в основном использовали в Федеральном медико-биологическом агентстве и центрах гигиены и эпидемиологии Роспотребнадзора. Сейчас ситуация меняется.

— Эпидемия — тот катализатор, который подтолкнул потенциальных потребителей задуматься о вопросах безопасности в первую очередь медперсонала, контактирующего с какими-то новыми микроорганизмами и вирусами, от которых на сегодняшний день может не быть лекарств. В связи с текущей ситуацией огромный спрос есть уже на уровне Минздрава — это всевозможные лечебные учреждения, инфекционные больницы, которые начали говорить, что им это тоже нужно, чтобы защищать в первую очередь свой персонал, — продолжает Александр Тараканов. — Транспортировочные изоляторы нужны, чтобы безопасно для окружающих перевезти заражённого пациента в больницу. Но в Российской Федерации их сейчас крайне мало, потому что толком не создана нормативная база, определяющая их применение. Последние два года идёт локальное создание стандартов — как внутренних в медучреждениях, так и больших государственных нормативных актов для применения такого рода изделий. Судя по тому спросу, который мы сейчас наблюдаем, понимание в необходимости данного продукта есть уже у многих.

Такой бокс используют для взятия в герметичных условиях анализов у пациента в саркофаге. После в этом мини-боксе их доставляют в лабораторию © static.ngs.ru

Такой бокс используют для взятия в герметичных условиях анализов у пациента в саркофаге. После в этом мини-боксе их доставляют в лабораторию © static.ngs.ru

Такой бокс используют для взятия в герметичных условиях анализов у пациента в саркофаге. После в этом мини-боксе их доставляют в лабораторию

Компания запатентовала модель транспортировочных изоляционных боксов во многих странах, в том числе в Евросоюзе и Китае. Но конкурентов у миасской фирмы не так уж много: в мире, по словам Тараканова, похожие саркофаги выпускают от силы ещё четыре компании. Они находятся в Израиле, Чехии, Франции и Китае. Например, красные изоляционные боксы, которые использовали во время учений по коронавирусу в аэропорту Челябинска, — чешского производства. В них, в отличие от миасских, используется только вытяжная система вентиляции, внутри поддерживается давление в шесть паскалей, нет герметичной молнии и кармана для сбора анализов у пациента.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Аортальный клапан из донорского перикарда (околосердечной сумки) разра...х на рынке. Это увеличивает вероятность пожизненной установки клапана.

- За последнее десятилетие были решены многие наиболее болезненные пробл...младенческая смертность (с 8,4 до 3,5 на 1 тыс. родившихся).

- Cпециалисты Московского спинального центра ГКБ № 67 им. Л...нта, при установке по старой методике происходили случаи его смещения.

Поделись позитивом в своих соцсетях

Комментарии 0