Обзор новой и реконструированной инфраструктуры энергетики и коммунального хозяйства

Опрос: Интересен ли вам на Сделано у Нас такой формат новостных публикаций по теме развития топливно-энергетического комплекса России?

Для участия в опросе вам нужно войти на сайт| Да нравится и мне интересно, продолжайте этот новостной формат | 92.2%(47) |

| Не нравится, не продолжайте этот новостной формат | 0%(0) |

| Равнодушен к данной новостной тематике | 7.8%(4) |

В обзор включены новости, ранее не опубликованные на сайте.

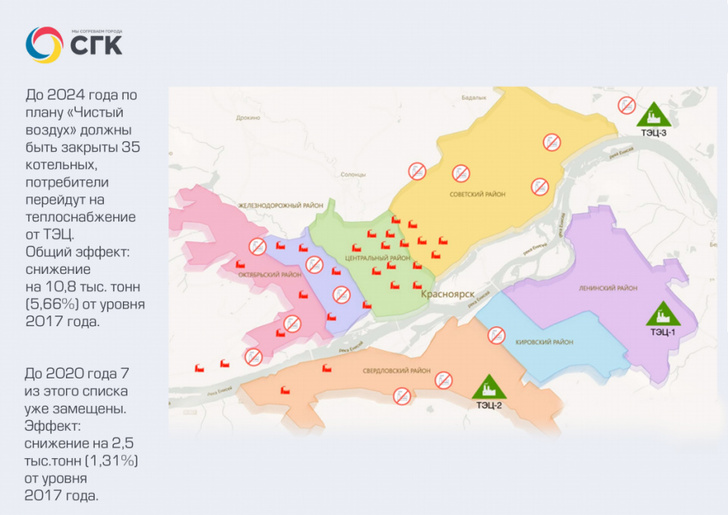

На старейшей ТЭЦ Красноярска запущена в эксплуатацию новая дымовая труба.

Сооружение высотой 275 м заменит три старые трубы высотой от 100 до 120 м, две из которых уже снесены. Рассеивание выбросов в результате будет повышено, а в приземном слое снизится концентрация вредных веществ. Новая дымовая труба вошла в ТОП-10 подобных сооружений в России.

Сейчас на станции приступают к поэтапному подключению теплового оборудования. Кроме того, на трубе будет установлена система мониторинга газов, а в течение 4 лет построены новые электрофильтры с повышенным КПД.

Это событие демонстрирует существенный сдвиг в экологическом оздоровлении Красноярска и края в целом. Задача — сделать город более комфортным и благоприятным для жизни.

Бийская ТЭЦ перешла на более экономичный и доступный вид топлива.

В мае 2020 года котлоагрегат № 7 — один из восьми действующих котлов Бийской ТЭЦ Сибирской генерирующей компании — был переоборудован для сжигания каменного угля марки Д. Он стал последним в списке котельного оборудования, перешедшего на новое топливо. Стоимость работ составила 23 миллиона рублей.Цель перехода Бийской ТЭЦ на сжигание угля марки Д — сделать станцию более универсальной, способной работать на основных марках каменного угля. Это качество существенно увеличивает надежность ТЭЦ, особенно в период пиковых нагрузок.

Перевод котлоагрегата № 7 паропроизводительностью 210 тонн пара в час на новую марку угля осуществлялся в период с декабря 2019 года по май 2020 года в рамках ремонтной программы предприятия. Для того чтобы начать сжигать уголь марки Д, на Бийской ТЭЦ пришлось создать соответствующие технические условия. Этот процесс длился 8 лет. Зачем ТЭЦ перешла на новый вид топлива? Первая причина — уголь марки Д стоит дешевле других высококачественных углей.

Ранее Бийская ТЭЦ работала на разных марках каменного угля. Преобладала марка СС (слабоспекающийся), также использовалась марка Т (тощий). Все это топливо высокого качества, но его цена постоянно росла, причем намного быстрее, чем стоимость других марок угля.Продолжать работу исключительно на дорогих марках стало для станции с экономической точки зрения нерационально, потому что привело бы к сильному увеличению конечной стоимости тепла и электричества. Наряду с марками СС и Т хорошими качественными характеристиками: устойчивым горением и большой теплоотдачей — обладает уголь марки Д (длиннопламенный). К тому же у этого угля низкая влажность, потому его достаточно легко разгружать на угольном складе в период низких температур. Стоимость такого угля ниже, чем угля марок СС и Т. Таким образом, уголь марки Д оказался наиболее подходящим для использования на Бийской ТЭЦ. Потому топливный баланс станции постепенно стал складываться в пользу именно этой марки.

Вторая причина — топливо рядом и в нужном количестве Длиннопламенный уголь добывается на многих кузбасских разрезах, которые географически близки к Бийску. Его поставка на ТЭЦ осуществляется в среднем раз в сутки, а время доставки из соседнего региона составляет от 24 до 36 часов. Это дает компании дополнительные гарантии в части непрерывного топливообеспечения. Уголь марок СС и Т поступал на теплоэлектростанцию от разных поставщиков, в том числе из Хакасии и регионов Казахстана. Доставка топлива по железной дороги от разрезов до Бийской ТЭЦ занимала от 5 до 7 дней.

В России начали применять дроны для инспекции солнечных электростанций.

Группа компаний «Хевел» впервые задействовала дроны для инспекции многочисленных рядов солнечных модулей на Майминской солнечной электростанции, расположенной в нескольких километрах от Горно-Алтайска.

С их помощью рабочие выявляют тепловые аномалии на поверхности модулей, указывающие на возможные неисправности или повреждения оборудования. После получения соответствующих сигналов персонал электростанции выезжает к участку для устранения проблемы: это либо удаление мешающей травы, продуктов жизнедеятельности птиц, замена модулей с механическими повреждениями, инструментальная диагностика оборудования. Тепловизионная аэрофотосъёмка с дрона также помогает обнаружить очаги повреждений, вызванных ударом молнии, и сократить время на визуальный осмотр поврежденных зон. Ранее диагностику проводили работники электростанции, сейчас же персонал привлекается только в случае выявления проблем. Использование дронов, таким образом, позволяет в 15 раз сократить время на проверку оборудования.

Также с помощью дрона можно обследовать оборудование подстанционных узлов 110 кВ (открытые распределительные устройства), силовые трансформаторы, молниеотводы, вышки освещения, участки ВЛ в зоне эксплуатационной ответственности.

«Хевел» планирует расширить практику применения дронов в России на другие объекты солнечной энергетики, а для автоматизированной обработки результатов использовать технологии искусственного интеллекта и машинного зрения.

Две новые котельные построены в Арзамасе впервые за последние 10 лет.

В Арзамасе построены две новые котельные. Возведение новых объектов теплоснабжения и модернизация уже существующих котельных и центральных тепловых пунктов (ЦТП) проходят в рамках инвестиционной программы, которую реализует ООО «Объединенная ресурсоснабжающая компания». Концессионное соглашение с компанией было заключено в августе 2019 года сроком на 35 лет. Объем финансирования составляет 1 млрд 554 млн рублей.

Последняя блочно-модульная котельная была построена в Арзамасе в 2010 году. В 2020 году два новых объекта — на улицах Пландина и 3-й Вокзальной — возведены по технологии, которая позволяет сократить сроки монтажа до одного дня. Котельные полностью автоматизированы: система мгновенно фиксирует любой сбой и отправляет данные диспетчеру. Это позволяет минимизировать возможность аварийных ситуаций и оперативно их устранять. Энергетическая эффективность при производстве тепловой энергии также возрастает.

Мощнее и экономичнее становятся уже существующие центральные тепловые пункты после реконструкции. В ряде ЦТП города смонтировано современное оборудование с высоким уровнем автоматизации и цифровым дистанционным управлением. Инновационный подход позволяет определить незаконные врезки в теплосистему.

В процессе строительства © dela.ru

В процессе строительства © dela.ru

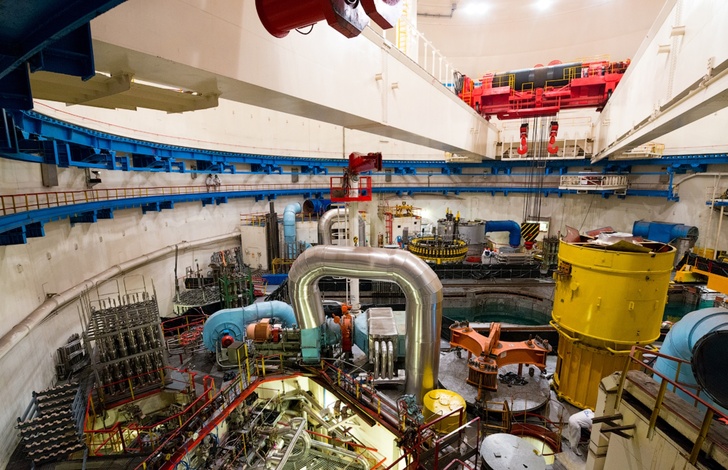

На Балаковской АЭС завершилась модернизация системы безопасности реакторных установок энергоблоков № 1 и № 2.

Это мероприятие позволит исключить ложное срабатывание системы безопасности, которая предназначена для поддержания надежного состояния оборудования атомной станции. Ложное срабатывание систем защиты безопасности энергоблока, как правило, происходит без реальной нештатной ситуации, а лишь по причине сбоя оборудования этих систем. И это может привести к останову энергоблока.

«На трубопроводах каждого из трех действующих каналов системы безопасности энергоблока мы установили обратные клапаны нового образца, — поясняет Андрей Маркин, начальник реакторного цеха № 1 Балаковской АЭС. — Теперь, в случае повреждения трубопровода или отказа оборудования, если произойдет утечка сжатого воздуха, один из каналов безопасности автоматически отсекается от двух оставшихся в работе. Таким образом параметры сжатого воздуха в этих двух каналах остаются неизменными. А в поврежденном канале давление восстанавливается — благодаря перемычкам и за счёт работы компрессоров. Это обеспечит бесперебойную работу энергоблока».

Ежегодно на Балаковской АЭС на проведение модернизационных работ выделяется около 3 млрд рублей. Только в 2019 году в ходе планово-предупредительных ремонтов на энергоблоках модернизировано более 2300 единиц оборудования. Совершенствование технологических процессов и обновление оборудования в процессе модернизации направлено на непрерывное совершенствование надежной и безопасной эксплуатации Балаковской АЭС.

Балаковская АЭС переходит на новый экологический стандарт дизельного топлива.

На Балаковской АЭС во Всемирный день окружающей среды — 5 июня проводится замена топлива в резервных дизельных электростанциях на новое топливо марки Евро-5.

«Резервные дизельные электростанции — РДЭС — это одна из частей системы безопасности атомной станции. Каждый энергоблок Балаковской АЭС оснащен тремя РДЭС, — поясняет начальник реакторного цеха № 1 Андрей Маркин. — Они предназначены для автономного снабжения атомной станции электроэнергией в случае возникновения нештатной ситуации природного или техногенного характера. Чтобы дизельная установка могла при необходимости быстро завестись и бесперебойно работать, она должна быть заправлена топливом высокого качества».

Новое топливо марки Евро-5 повысит надежность и готовность дизель-генераторов к своевременному пуску и бесперебойной работе, что в целом повысит уровень эксплуатационной безопасности энергоблоков. С точки зрения применяемых на АЭС технологий основными преимуществами нового топлива по сравнению с его предшественником — дизельным топливом марки ГОСТ-305-82 — являются отсутствие примесей и больший срок хранения. Это продлевает срок службы механизмов и оборудования РДЭС. А главное, это станет дополнительным вкладом в повышение экологической безопасности Балаковской АЭС.

Евро-5 — экологический стандарт, в котором выхлопных газов в 200 раз меньше, чем в предыдущем. Технологические процессы Балаковской АЭС постоянно совершенствуются в сторону минимизации воздействия на природу. Только в 2019 году на проведение природоохранных мероприятий было направлено более 25 млн рублей. Деятельность Балаковской АЭС соответствует всем требованиям действующего сегодня природоохранного законодательства и постоянно совершенствуется.

На строящейся доменной печи № 3 ЧерМК запустили центральную подстанцию 151.

Она обеспечит работоспособность главных узлов «Череповчанки». Оборудование снабжено проактивным обслуживанием.

©Видео с youtube.com/ https://www.youtube.com/embed/RGhbvfCGTbc

В городе Приозерск Ленинградской области построена новая газовая котельная.

Котельная построена на 99%, сейчас ожидается подведение газа — и она будет запущена в строй.

В Приозерске с 2013 года нет сбоев при теплоснабжении города, а новая газовая котельная повысит и без того высокий уровень надёжности обеспечения города теплом.

Работы по строительству котельной в Приозерске выполнены в рамках инвестпрограммы ООО «Энерго ресурс» в два этапа. Новая газовая котельная заменит старую котельную № 2, работающую на щепе и древесных отходах. В 2017 году выполнены работы по строительству отдельно стоящего здания новой котельной с установкой одного котла для сжигания природного газа. Резервное топливо — мазут. В 2018-2019 годах в котельной установлены еще два водогрейных газовых котла. Пуско-наладочные работы планируется провести в ноябре — после ввода в эксплуатацию системы газопроводов.

Для создания технической возможности газификации населенных пунктов района в 2019 году было завершено строительство газопровода-отвода к Приозерску, включающего строительство 130,3 км газопровода диаметром 300 мм и 4 газораспределительных станций: «Сосново», «Саперное», «Коммунары» и «Приозерск». От созданных источников газоснабжения сейчас выполняются строительно-монтажные работы по межпоселковому газопроводу до Приозерска, определяются подрядчики по строительству газопровода ГРС «Сапёрное» — п. Речное — п. Понтонное — п. Ромашки Приозерского района и газопровода до д. Колосково с отводом на д. Раздолье Приозерского района. Разрабатываются проекты по 6 межпоселковым газопроводам.

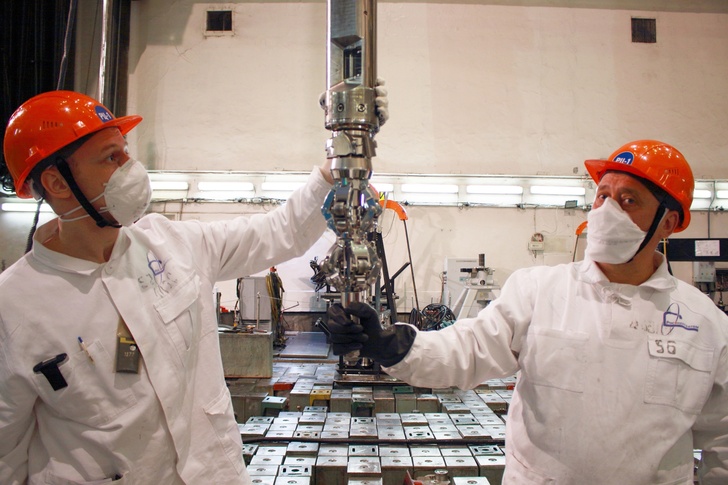

«Росэнергоатом» открывает под Санкт-Петербургом инженерный центр по выводу из эксплуатации блоков РБМК.

На базе Ленинградской АЭС (г. Сосновый Бор Ленинградской обл.) создан новый опытно-демонстрационный инженерный центр по выводу из эксплуатации блоков АЭС с реакторными установками канального типа (ОДИЦ РБМК). Соответствующее решение принято Советом директоров Концерна «Росэнергоатом» (входит в Электроэнергетический дивизион Госкорпорации «Росатом»). Кроме того, на площадке Белоярской АЭС в Свердловской области создано его структурное подразделение.

«Совсем недавно было принято решение о сооружении новых атомных энергоблоков,

Это уже второй опытно-демонстрационный инженерный центр, созданный «Росэнергоатомом». Первый пилотный ОДИЦ появился в 2013 году на базе энергоблоков № 1 и № 2 Нововоронежской АЭС с реакторами ВВЭР. Теперь, с учетом его положительного опыта, также пилотом, но уже для РБМК станут блоки № 1, 2 Ленинградской АЭС и блоки № 1, 2 Белоярской АЭС.

Выбор ЛАЭС в качестве основной площадки обусловлен тем, что эта станция — первая в серии блоков с уран-графитовыми канальными реакторами РБМК-1000. Энергоблок № 1 был остановлен после 45 лет успешной эксплуатации в 2018 году, а в ближайшие 5 лет будут остановлены и остальные три энергоблока. Именно поэтому здесь создается центр, под эгидой которого будут выводится из эксплуатации блоки других российских АЭС — Курской, Смоленской, а в дальнейшем — Белоярской и Билибинской.

Директор Ленинградской АЭС Владимир Перегуда: «С сегодняшнего дня специалисты Ленинградской атомной станции приступят к созданию технологии, которая войдёт в историю, — как это уже было с восстановлением ресурсных характеристик РБМК. И что важно, создание инженерного центра — это ещё и несколько сотен дополнительных рабочих мест разных специальностей».Что касается Белоярской АЭС, то энергоблоки № 1 и № 2 ещё в прошлом веке были окончательно остановлены и готовятся к выводу из эксплуатации. «Наши реакторы АМБ-100 и АМБ-200 по конструкции являются прародителями серии реакторов РБМК. Поэтому нам пригодится технология вывода из эксплуатации уран-графитовых канальных реакторов, которую разработает и освоит ОДИЦ на Ленинградской АЭС», — сказал директор Белоярской АЭС Иван Сидоров.

К настоящему времени для обеспечения функционирования опытно-демонстрационного инженерного центра уже разработан регламент взаимодействия между ОДИЦ и АЭС, утверждена программа мероприятий. В ближайшее время начинается подбор на конкурсной основе персонала с последующим обучением новым компетенциям для выполнения работ по выводу из эксплуатации.

Источники:

https://ngs24.r...01/30/66470311/

https://sibgenc...available-fuel/

https://spb.hev...elektrostancii/

https://governm...v.ru/?id=260795

https://www.ros...kompanii/35682/

https://www.ros...kompanii/35223/

https://lenobl....smi/news/29622/

https://www.ros...kompanii/35725/

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Ленинградская, Курская и Смоленская атомные станции (филиалы АО &...лизму коллективов АЭС и профильных служб «Росэнергоатома».

- Дышать станет легче: Почему частный сектор Красноярска прощается с печ...е старого «дедовского» метода. Котел Прометей для частного дома

- В Череповце Вологодской области запустили в эксплуатацию вторую л...nbsp;городе. Площадь комплекса — около тысячи квадратных метров.

Поделись позитивом в своих соцсетях

Комментарии 0