Как Саратовский резервуарный завод делает резервуары. Российская промышленность

Историю появления резервуаров в нашей стране связывают с развитием Бакинской нефтяной промышленности. Напомню, ещё в XVII веке, в результате увеличения добычи нефти в Баку, стали появляться нефтяные склады, которые на тот момент представляли собой земляные резервуары, или просто ямы, в глиняных грунтах. Естественно, по мере роста добычи остро встал вопрос, что нужны более практичные и надежные ёмкости для хранения сырья. В результате, в 1878 году силами Владимира Шухова и Александра Бари, был спроектирован первый в стране стальной клепаный резервуар. А чуть позже, в 1935 году, впервые в России был сооружен металлический сварной резервуар ёмкостью 1000 м³.

А сегодня мы с вами в Саратове, где работает ООО «Саратовский резервуарный завод».

Это сейчас на стенках предприятия красуются рисунки детей работников, как они видят, чем их папы и мамы занимаются на работе. А ведь всего этого могло и не быть. Более того, ООО «Саратовский резервуарный завод» (САРРЗ) — эта та успешная история, которую уже сейчас смело можно приводить в пример. Почему?

А всё просто, ведь САРРЗ — это не достояние советской эпохи, а новая история. Собрались единомышленники, на свой страх и риск с нуля запустили производство. Вначале просто размещались на арендованных площадях, постепенно покупали необходимое оборудование. Более того, и все последние годы всю прибыль только в производство, настолько владельцам предприятия нравится, чем они занимаются, что совершенству нет предела. Как результат, сейчас все помещения в собственности, а размер их сильно вырос. Свою первую продукцию они в производство заложили 9 февраля 2013 года — это были три резервуара РВС-1000.

На первом этапе начали с малого, с небольших резервуаров, а набив руку, замахнулись и на размеры побольше. Совокупность производственных технологий и новаторских бизнес-решений позволило заводу САРРЗ выделиться среди других предприятий отрасли. В итоге, к сегодняшнему дню эти ребята твёрдо стоят на ногах, серьёзные клиенты их знают и уважают. Арктика, Африка и Куба — вот, где уже, кроме России, работает их оборудование. Кстати, специалисты компании также предлагают и дополнительные услуги — разработку проектов КМ и КМД, проведение инженерных изысканий, а также монтажно-строительные работы на объектах нефтегазовой отрасли.

Заготовительный цех:

Саратовский резервуарный завод — это предприятие полного цикла. То есть всё умеют сами, дай им только необходимое сырьё и на выходе получится «конфетка» причём та, которую вы любите больше всего. Кстати, мы как раз в цехе, куда и поступает всё необходимое сырьё. Саратовский резервуарный завод производит РВС из трех основных марок: Ст3сп, 09Г2С и 12Х18Н10Т.

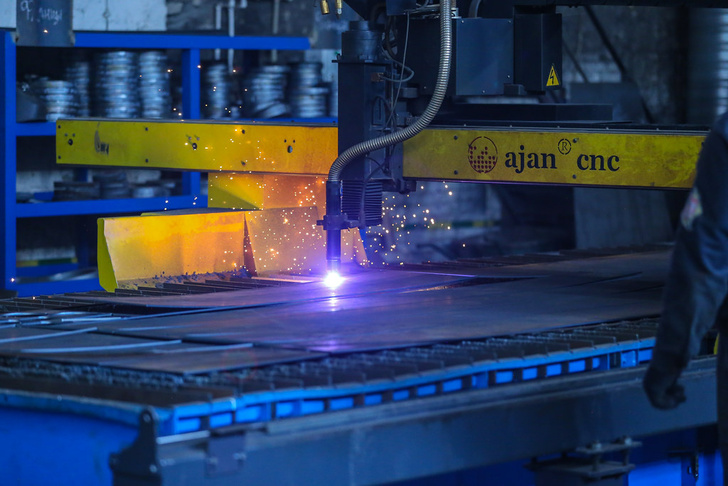

Производственный процесс изготовления резервуаров, ёмкостей и металлоконструкций начинается с раскроя листового металлопроката и изготовления заготовок для последующей обработки. Раскрой производится на двух станках газоплазменной резки с ЧПУ, которые предназначены для резки листов размером до 2000×8000 мм:

Производственные цеха и технологические участки Саратовского резервуарного завода занимают площадь более 9600 м2. И как признались мне владельцы, уже и этого мало. В состав производства входят следующие подразделения: цех заготовки, цех механической обработки, цех нержавеющей стали, цех по изготовлению РВС, цех по изготовлению РГС, цех по производству оборудования и изделий из нержавеющей стали и цех финишных покрытий. А так в работе у них там задействовано различное оборудование, как наше, так и из-за бугра.

Цех по производству эллиптических днищ:

Отдельные конструктивные элементы изделий соединяются между собой сварными швами с помощью специальных автоматических, полуавтоматических аппаратов и сварочных манипуляторов колонного типа для продольных и кольцевых швов с внешней и внутренней стороны ёмкостей:

Сварочные работы при производстве стальных резервуаров:

Перед нами 15-метровый стенд для рулонирования полотнищ вертикальных стальных резервуаров:

Вроде бы меня уже и удивить не так-то просто, а ведь «Дьявол кроется в деталях». С одной стороны большинство машиностроительных предприятий весьма похожи, тот же металл, который сваривают, только на выходе получаются разные изделия. А тут меня зацепило, как бережно подходят работники к своему рабочему месту. «Нагадил» сварщик и прям тут же уже совочек с метёлкой в руках, вот и я не стал проходить мимо, а то натоптал…

Вертикальные резервуары чаще всего делают методом рулонирования. Это когда стальные заготовки свариваются между собой, в результате чего получается большой стальной рулон. Собственно, этот процесс мы и наблюдаем. Далее это полотнище сваривается в единый цилиндрический корпус, который приваривается к днищу и уже к которому приваривается крыша и другие вспомогательные конструкции. РВС объёмом до 10000 м3 производятся методом рулонирования, свыше 10000 м3 — методом полистовой сборки. В зависимости от условий эксплуатации непосредственно на объекте РВС изготавливаются со стационарной или плавающей крышей, понтоном и без, с защитной стенкой и без, с плоскими или коническими днищами.

Тут сварка осуществляется под флюсом. То есть в качестве защиты сварочной ванны и швов от воздействия кислорода, который приводит к более быстрому окислению шва, тем самым разрушая все изделие в целом, применяется флюс — порошковое, гранулированное, пастообразное или жидкое вещество, которое напрямую подается в зону сварки:

А вот так тут выглядит зона приёма пищи у рабочих, весьма мило и как-то по-домашнему:

Проверка входного материала и контроль качества деталей по мере изготовления проводится в собственной лаборатории завода:

С хорошим лозунгом и получается всё лучше, люблю такие плакаты родом из СССР:

Эх, а можно прокатиться? Да, легко! Внутренняя логистика по заводу осуществляется с помощью 9 мостовых кранов грузоподъемностью от 12,5 и 40 тонн, а также 6 кран-балками для транспортировки конструкций весом до 10 тонн:

Цех производства горизонтальных резервуаров:

Для вальцевания и изготовления обечаек, а также других цилиндрических и конических изделий на Саратовском резервуарном заводе используется одна трехвалковая и четыре четырехволковые листогибочные машины с числовым программным управлением. Валками оказывается достаточное давление для того, чтобы лист металлопроката толщиной до 50 мм приобрел необходимую форму без нагрева материала. Фланцевые и кольцевые заготовки, а также небольшие элементы металлоконструкций подготавливаются на фрезерных и токарных станках. Максимальный диаметр заготовок по наружному краю составляет 1020 мм.

На заводе работают более 100 человек.

Участок, где осуществляется пескоструйная обработка изделий. Она улучшает адгезию (сцепление поверхностей разнородных твёрдых и/или жидких тел) металла с антикоррозионным покрытием:

Финальным этапом работ по изготовлению оборудования является нанесение лакокрасочных и антикоррозионных составов, гидроизоляционных материалов, а также теплоизоляционного слоя. Для окрашивания поверхностей здесь используется безвоздушный способ распыления и специальная сушильная камера. Для защиты резервуаров от негативного влияния подземных вод используется гидроизоляция весьма усиленного типа. Гидроизолирующий материал последовательно закрепляется на наружной стенке ёмкости методом наплавления.

На всех этапах производства, начиная с приёмки сырья, обязательный контроль с пристрастием:

Знакомьтесь, Илья Шурыгин (слева), директор и совладелец ООО «Саратовский резервуарный завод» (САРРЗ):

Увидев всё своими глазами и пообщавшись с ним, ты понимаешь, что у российского резервуаростроения точно есть будущее, тем более, что за него такие люди радеют:

До новых встреч на российских заводах, друзья!

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Международная выставка «Металлообработка. Сварка — Урал 20...dash; МВЦ «Екатеринбург-Экспо», Екатеринбург, Экспо бульвар, 2.

- На Чебоксарском электроаппаратном заводе на площади 2000 м2 запус...Суммарно траты на запуск трех очередей составят около 1,4 млрд рублей.

- Челябинский «Техтрон-ТТ» ввёл в эксплуатацию кузнечный цех...ольше операций своими силами, не завися от сторонних организаций.

Поделись позитивом в своих соцсетях

Комментарии 0