На реакторе ТПУ запустили единственное в России производство облученного кремния для электроники

На исследовательском реакторе Томского политехнического университета запустили в промышленную эксплуатацию комплекс для ядерного легирования кремния предельно большого диаметра — более 200 мм. В мире пока не существует ядерных установок, где можно было бы облучать слитки большего диаметра.

Легирование позволяет существенно улучшать свойства кремния как полупроводника. Это первое производство в России, а в мире таких всего несколько. Кремний большого диаметра позволит создавать более мощную электронику, в том числе для использования в комплексах зеленой энергетики, а также снизить себестоимость ее производства. С помощью нового комплекса можно будет облучать до четырех тонн кремния в год. Интерес к новому продукту уже проявляют российские и китайские производители полупроводников.

Запуск состоялся 7 сентября в рамках Дней атомной науки и технологий, приуроченных к 55-летию исследовательского реактора ТПУ. Это единственный действующий университетский реактор в стране и единственный исследовательский реактор за Уралом.

В церемонии запуска приняли участие представители Госкорпорации «Росатом», АО «ТВЭЛ» и Сибирского химического комбината.

Легирование — это процесс, при котором в материал вводятся атомы других материалов, чтобы изменить или улучшить его свойства. Ядерное легирование означает, что эти добавки появились в результате облучения материала. В данном случае исходный материал — цилиндрические слитки суперчистого монокристаллического кремния. После предварительной обработки слитки кремния упаковываются в контейнеры и загружаются в экспериментальный канал в активной зоне реактора. Там под воздействием потока нейтронов в кремнии появляются равномерные вкрапления атомов фосфора. Это и делает кремний хорошим полупроводником одновременно с большим сопротивлением. Это важно для использования в электронике.

«Переход на большие диаметры кремния — это запрос всех мировых производителей солнечных панелей. ТПУ за пять лет создал канал, который позволяет облучать более чем 200-миллиметровые стержни кремния. На ближайшие десять лет это хороший задел для новых технологий и производств», — отметил специальный представитель ГК «Росатом» по международным и научно-техническим проектам Вячеслав Першуков.

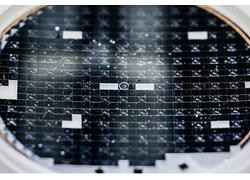

После извлечения из активной зоны реактора слитки кремния дополнительно «запекают» в специальной печи при температуре около 800 градусов Цельсия. Это необходимо, чтобы атомы кремния встали на нужные места после облучения. Готовый кремний отправляется заказчику также в виде слитков. Уже на производстве слитки нарезают на тонкие пластинки и вырезают из них фрагменты нужного размера.

«Мы делаем кремний технологически более высокого качества, более стабильным по свойствам за счет облучения в ядерном реакторе. С новым комплексом мы в этой области являемся уникальной технологической точкой внутри страны. Я уверен, что это поможет нам укреплять технологический суверенитет. При этом мы не концентрируемся на конкретной сфере дальнейшего использования кремния, в данном случае мы работаем именно с сырьем. Устойчивый интерес к большому диаметру мы наблюдаем в течение последних лет со стороны рынка. Ранее максимальный диаметр, с которым мы работали, был 128 мм. Эта производственная линия продолжит работать, она также востребована», — сказал и.о. ректора Томского политеха Дмитрий Седнев.

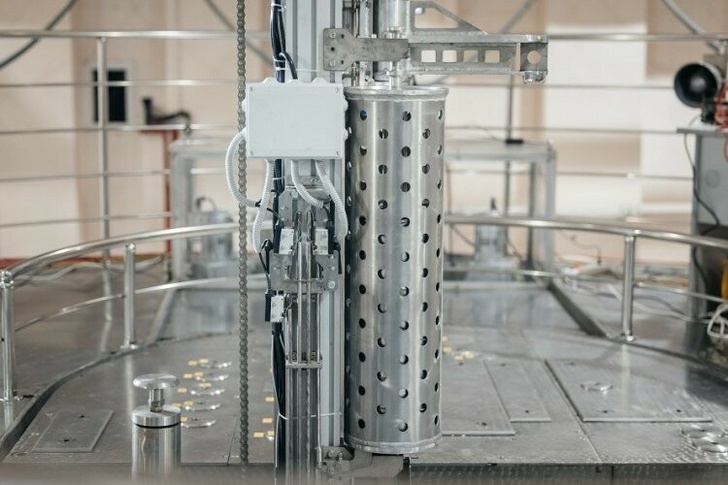

Новый комплекс включает в себя непосредственно установку для облучения длиной 9 метров, большая ее часть скрыта под водой бассейна реактора. Также в него входят нейтронные фильтры, контейнеры для кремния, комплекс оборудования в сопутствующих помещениях, например, новая печь для послереакторной обработки слитков. Промышленной эксплуатации комплекса предшествовала серьезная расчетная, подготовительная работа в течение нескольких лет, в том числе два года опытной эксплуатации.

Общая стоимость комплекса — чуть больше 50 млн рублей. Это средства федерального бюджета, выделенные, в частности, в рамках федеральной целевой программы, а также собственные средства ТПУ.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- ТПУСпециалисты Томского политехнического университета (ТПУ) при поддержке г...итов», — отметили в пресс-службе Минобрнауки РФ.

-

В лаборатории перспективных материалов энергетической отрасли Томского...элементы конструкции и программное обеспечение реактора запатентованы.

В Томском политехническом университете наладили опытное производство отечественных дуговых реакторов

В Томском политехническом университете наладили опытное производство отечественных дуговых реакторов

- Учёные Томского политехнического университета создали микрочип для точной п...пособен «разглядеть» внутреннюю структуру исследуемых образцов.

Поделись позитивом в своих соцсетях

Комментарии 0