Генеральный директор «ВИЗ-Стали» Сергей Макуров: «Завод намерен выйти на рынок премиальных марок трансформаторной стали»

Уникальность ВИЗ-Стали и в то же время ее «ахиллесова пята» в том, что завод ориентирован на производство одного, хотя и очень востребованного на мировом рынке продукта — трансформаторной стали. Жесткая конкуренция заставляет компанию постоянно искать новые способы повышения конкурентоспособности и качества продукции. Цель — производить широкую линейку марок трансформаторной стали: от массовых до премиальных, чтобы привлечь к себе как можно большее число потребителей. О сегодняшней рыночной ситуации и перспективах завода наш разговор с генеральным директором ООО «ВИЗ-Сталь» Сергеем Макуровым.

— Сергей Анатольевич, финансовый кризис обострил конкуренцию на рынке трансформаторной стали. Каковы позиции завода на мировой арене?

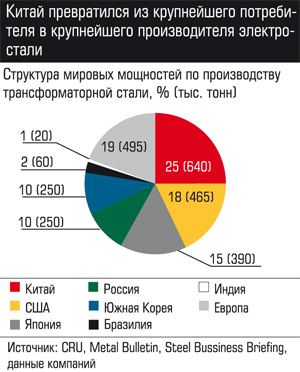

— Как и до кризиса, Группа НЛМК занимает около 10 — 11% мирового рынка. Но кризис не только обострил конкуренцию. Он кардинально изменил рынок: превратил его из рынка продавца в рынок покупателя. Прежде нехватка свободных мощностей подстегивала цены на электротехническую сталь и держала их на достаточно высоком уровне, а покупатели и посредники имели доступ к «легким» деньгам и создавали запасы сырья. Теперь же спрос значительно ниже предложения. С одной стороны, потребитель больше не может запасать впрок, он лишен свободных средств и стал более требователен. С другой — к началу кризиса Китай, который прежде являлся крупным рынком сбыта, запустил два собственных производства трансформаторной стали. Их мощности закрыли внутренние потребности КНР примерно на 75%. В результате мировые цены поползли вниз. Если раньше они в разы превышали внутрироссийские, то теперь практически сравнялись. Сегодня мы по-прежнему имеем рынок потребителя, и у мировых производителей остаются свободные мощности. По разным оценкам, такая ситуация будет сохраняться до 2014 — 2015 годов, после чего позиции могут снова поменяться.

— Если Китай активно закрывает свой рынок, то какие регионы войдут для вас в приоритет?

— В последние два года значимый потребитель для нас — Европа, это 30 — 35% в нашем портфеле. Но самым интересным и перспективным мы считаем Индию. Во-первых, это единственный рынок в мире, кроме Африки, не обеспеченный исходным сырьем для производства электротехнического оборудования: отсутствуют собственные производители электротехнической стали. Во-вторых, это вторая страна в мире по численности населения, при этом здесь крайне низкая степень развития рынка энергопотребления. Поэтому не только мы, но и другие мировые производители рассматривают Индию как наиболее емкий и перспективный рынок. В отличие от Китая, который уже насытился, или Юго-Восточной Азии, где очень жесткая конкуренция.

— В начале октября НЛМК приобрел в Индии сервисный центр National Laminations. Какие перспективы это открывает перед заводом?

— Наличие собственного сервиса в этой стране давно входило в планы группы компаний, ведь привезти сюда товар мы можем только морем. А это значит, что от момента заказа до поставки конечного продукта может пройти более трех месяцев, тогда как наши конкуренты могут сделать это чуть ли не в недельный срок. Но если крупные потребители могут позволить себе ждать три месяца, то небольшие — нет. А в Индии очень много покупателей, потребность которых не превышает 5 — 10 тонн, это один-два рулона. Таким образом, приобретение сервисного центра позволяет нам расширить присутствие на индийском рынке и стать ближе к потребителю. Сервисный центр интересен нам еще и с логистической точки зрения: он находится вблизи портов, через которые проходит основной объем нашего металла, и обладает достаточным заделом складских площадей, что позволяет решать нашу стратегическую задачу — расширение позиций на рынке.

ЗАНЯТЬ ОБОРОНУ

— До кризиса более 80% трансформаторной стали, производимой в России, шло на экспорт. Растет ли спрос на нее внутри страны теперь, когда энергокомпании не перестают говорить о реализации инвестпрограмм?

— По предварительным оценкам, рост потребления на внутреннем рынке в 2011 году есть, пусть и незначительный. Пока можем только констатировать это как факт. Мне трудно оценить, за счет чего это происходит. Вроде бы вложения серьезных средств энергокомпаний в модернизацию оборудования на слуху. Но мы как производители основного элемента для трансформаторов этого не ощущаем. Да, есть положительная динамика. Но говорить о том, что на внутреннем рынке наметилась некая тенденция роста спроса, пока рано.

Дело в том, что сегодня много компонентов и готовых трансформаторов импортируется, и не только перепродавцами, но и крупными российскими энергокомпаниями. Не секрет, что они размещают заказы, в частности на силовые и распределительные трансформаторы, за рубежом. Я понимаю, если бы это были мировые гранды, такие как Siemens или ABB, но все больше импорта поступает из Китая. И я думаю, что нашей стране, нашим производителям электротехнического оборудования нужно учиться у Китая защищать себя и свой рынок.

— Вы говорите о просьбе китайских производителей в десять раз повысить пошлину на ввоз российской трансформаторной стали?

— Они предложили правительству КНР установить ее на уровне 65%. В ближайшее время в КНР должно появиться еще два местных крупных производителя, мощности которых могут быть направлены как на замещение оставшегося импорта, так и на экспорт. И мы не сомневаемся, что китайское правительство поддержит свои компании. Правда, может, и не в такой жесткой форме. Ранее для американских производителей здесь уже была установлена пошлина на уровне 25 — 26%, что равноценно убийству конкурента вне зависимости от качества его продукции.

— А на российском рынке электротехнической стали есть конкуренция?

— Она крайне мала и исключительно по цене. Весь объем потребления внутреннего рынка с учетом стран СНГ — порядка 40 тыс. тонн в год, из которых, по нашим оценкам, с начала года было завезено под тем или иным предлогом не больше 2 тыс. тонн.

Да, внутренний рынок пробует импорт на зубок. Но в принципе и прямые потребители, и перепродавцы отмечают, что характеристика наших сталей лучше, что важно для конечного продукта. Мы пока недотягиваем до Японии и уступаем немного корейцам, но если сравнивать сопоставимый металл из России, Германии и США, то мы не проигрываем. С Китаем я не сравниваю. Скажу так: специфика производства трансформаторной стали — это и определенный опыт, и определенные наработки. Построить оборудование при наличии денег и желания — не проблема. И Китай нам это доказал. Но при этом добиться качества выпускаемого металла достаточно сложно.

— Тогда от чего защищать внутренний рынок?

— От импорта готового электротехнического оборудования. Чтобы наши потребители делали больше трансформаторов, а значит, брали больше российской стали и меди, проводов, изоляторов. Чтобы в Россию заходили не трансформаторы, а потребители, которым они нужны. Мы, например, для программы технического перевооружения закупали трансформаторы у потребителя нашей стали в России. Хотя могли позволить себе купить в Европе.

НОВЫЕ НИШИ

— Вы сегодня недозагружены?

— Мы работаем в условиях полной загрузки мощностей. Главным образом потому, что вовремя нашли способ повысить качество продукции. Конечно, в 2009 году под влиянием финансового кризиса мы были вынуждены приостановить реализацию масштабной программы техперевооружения из-за отсутствия свободных средств. Но это не значит, что компания совсем отказалась от инвестиций. Ведь в условиях жесткой конкуренции большим спросом пользуется сталь, имеющая более высокие потребительские свойства. Поэтому мы продолжили реализовывать те проекты, которые при быстром сроке получения результата не требуют больших вложений. В итоге сначала нам удалось снизить удельные магнитные потери в стали толщиной 0,27 и 0,30 мм на 3 — 4%. Затем в течение двух лет мы поэтапно запустили комплекс лазерной обработки стали. Он позволил снизить удельные потери в электротехнической анизотропной стали в среднем на 8 — 10%. Теперь доля металла высших марок составляет более 90% в общем объеме нашего производства.

С новым продуктом мы смогли занять определенную нишу как на отечественном, так и на зарубежном рынке. В частности Siemens считает, что наш металл, произведенный по классической технологии, но обработанный лазером, — это некий специфический продукт, который может занять нишу между традиционной и высокопроницаемой или премиальной трансформаторной сталью, которую получают.

— Когда сами собираетесь выйти на рынок высокопроницаемой стали (ВПС)?

— Закончить программу технического перевооружения и запустить производство ВПС планируем в 2013 году. Ряд необходимых для этого объектов уже работает: лазерный комплекс и комплект печей высокотемпературного отжига. Сейчас мы заканчиваем монтаж нового стана холодной прокатки и в следующем году начнем осваивать его возможности. Заканчивается и проектирование линии термообработки металла. В общей сложности планируем выпускать в год до 70 тыс. тонн ВПС.

— Вы уверены, что новые мощности будут востребованы?

— Завершить этот проект просто необходимо: иначе мы потеряем существенную долю мирового рынка. Сегодня все потребители электротехнической стали идут по пути замещения металла, изготовленного по традиционной технологии, на металл с более высокими свойствами, в первую очередь электротехническими. ВПС — это как раз премиальный вид трансформаторной стали, свойства которой позволяют существенно снижать затраты при передаче и трансформации энергии. Это во-первых.

Во-вторых, серьезные потребители предпочитают покупать металл у тех, кто может предоставить больший ассортимент металла различных марок. Для них удобнее купить все в одном месте: помимо решения вопросов логистики они могут рассчитывать на скидки и отсрочку платежей. Поэтому нам необходимо расширять продуктовую линейку, чтобы выпускать весь спектр марок трансформаторной стали.

— Проблема роста себестоимости перед вами не стоит?

— Отчасти программа техперевооружения направлена на существенное, в среднем на 20%, снижение себестоимости производства трансформаторной стали. Так, установка риформинга природного газа позволит сократить уровень энергопотребления в 37 раз. С ее помощью мы будем получать водород, необходимый в технологическом цикле производства трансформаторной стали. Пока на заводе его вырабатывают методом электролиза.

Если говорить о сырье, то мы с 1995 года находимся в состоянии борьбы за металл. Подкат нам поставляет НЛМК за живые деньги. Поэтому экономия металла — непреложная истина для всех сотрудников завода.

— Какой вы видите ВИЗ-Сталь через 10 — 15 лет?

— Главная задача — выход на рынок с ВПС Мы также задумались о производстве стали толщиной 0,18 мм, которую уже делают некоторые наши конкуренты. Убежден, что новые мощности позволят нам реализовать эти планы. Ну и, конечно, у меня очень большая надежда на внутренний рынок. Если Россия в обозримом будущем проснется и будет развиваться такими же темпами, как Китай, мы не только сможем увеличить внутренние поставки, но и обязаны будем расширять мощности, чтобы обеспечить страну необходимым объемом электростали.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Поделись позитивом в своих соцсетях

Комментарии 0