Роботы, матрицы и конструкторы: как строят дома на заводе в Наро-Фоминске

За какое время можно возвести 17-этажный дом? Благодаря современным технологиям и максимальной автоматизации производства на Нарофоминском заводе с момента подготовки котлована и сооружения первого монолитного этажа до сдачи здания в эксплуатацию проходит всего полтора года.

Фоторепортаж с НЗ ЖБК

На заводе в Наро-Фоминске используются новейшие разработки, уникальное оборудование мировых производителей, новаторские проектные решения и энергоэффективные технологии. В России заводов такого масштаба больше нет.Комплекс включает в себя пять производственных линий, а также арматурное производство, собственный бетонно-смесительный узел и обогреваемый склад инертных материалов.

Впервые абсолютно все производственные мощности такого крупного предприятия сосредоточены на одной площадке, что позволяет снизить транспортные издержки и повысить эффективность производства.

Завод выпускает около 5 тысяч видов изделий. Он может производить все детали, необходимые для панельного домостроения. Остается только отвезти их на место стройки и собрать здание как конструктор.

Производство максимально автоматизировано. На заводе используется система промышленного учета LEIT. В нее загружены все данные и операции, она контролирует все процессы.

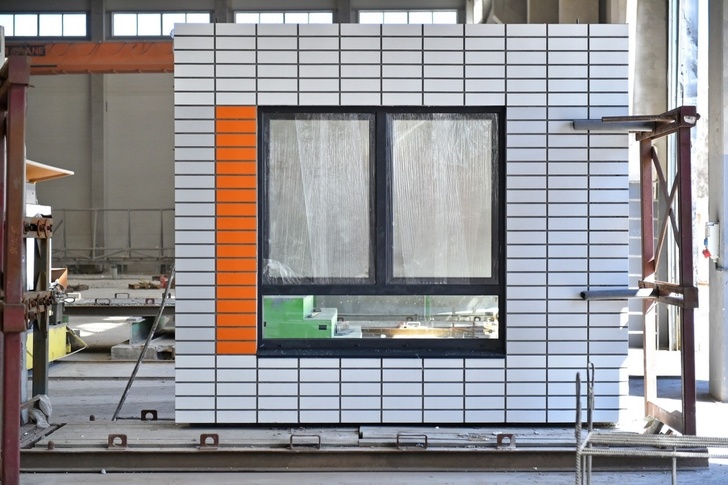

В производственном блоке № 1 создаются фасадные панели для домов. Их формирование начинается с выбора матрицы. Именно она определяет рисунок будущего фасада. Специальный робот имеет несколько километров силиконовых матриц. Они передвигаются как рубашки в химчистке и имеют разную текстуру.

Матрицы автоматически укладываются на поверхность паллет (специальных конвейеров, которые перемещают тяжелые детали по территории блока). Они также облегчают укладку плитки на будущих фасадах.

Затем робот выкладывает на паллет опалубку. Это борта, которые как стенки гигантской сковородки не дают бетону растечься и придают ему определенную форму.

Роботы на заводе используются там, где велика вероятность ошибки. Погрешность выставления борта весом около 80 кг составляет всего 0,4 мм. Однако на заводе есть процессы, которые может выполнить только человек.

На втором этаже блока формируются железные каркасы. Основы для них тоже делает робот, а «довязывают» люди.

Каркасы опускает кран на готовую поверхность фасада на паллете. Затем она заливается бетонной смесью.

В естественных условиях бетон застывает 14 дней. Чтобы ускорить этот процесс, его можно подогреть. Для этого на заводе используется печь с температурой 40 градусов. Этого достаточно для того, чтобы изделие становилось готовым за сутки.

Наружные панели бетонируют дважды. На первый слой бетона наносится утеплитель. Он собирается таким образом, чтобы максимально снизить возможность потери тепла. Затем изделие вновь заливается бетоном.

В этих ячейках панели хранятся до момента застывания бетона. Робот знает, в какой момент их можно доставать.

На завод поступает бетон разного качества. Каждая партия проверяется в лаборатории.

Кубик из бетона в условиях естественного твердения набирает прочность и затем исследуется на разрушаемость.

Здесь же на заводе устанавливаются окна, плита пропитывается специальным составом, укладывается плитка.

Готовые изделия комплектуются в кассеты. Со склада их забирает машина-энлоудер. Она же разгружает изделия на стройке. С завода на монтаж уходит в среднем 40 изделий в сутки.

Благодаря использованию автоматизированного оборудования на предприятии не только снижаются трудозатраты, но и увеличивается производительность примерно в 2,5 раза.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Серпуховский лифтостроительный завод возобновил работу после модернизации в...ть нагрузку на строительную часть здания и на основные узлы.

- Завершилась реконструкция детско-юношеского центра «Галактика» ...;— разместить в нем единый комплекс дополнительного образования.

- Михаил (koshmarius) подготовил обзорное видео Трассы М12 «Восток&raqu...ься по данной трассе — пишите в комментария под видео.

Поделись позитивом в своих соцсетях

Антипрогрессор18.06.18 07:32:26