После нескольких лет падения отечественный рынок цемента, похоже, ожил. По итогам первого квартала производство цемента в России увеличилось на 10% — это более чем 20% в стоимостном выражении. При этом растущий объем реализуется в большей степени внутри страны — объем экспорта остается минимальным.

По результатам первого квартала 2019 года объем производства цемента в России вырос на 10,5% (плюс 884 тыс. т) до 9,3 млн т в сравнении с аналогичным периодом прошлого года. При этом в стоимостном выражении рост составил 20,6% (до 43,3 млрд руб.), следует из данных СМ ПРО.

По данным инвестиционно-консалтинговой компании, основной рост пришелся на март: в первый месяц весны производство цемента увеличилось на 13,7% (плюс 483 тыс. т) к аналогичному периоду прошлого года, составив 4 млн т. Отгрузки цемента повысились к марту 2018 года на 17,8% и составили также 4 млн т.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

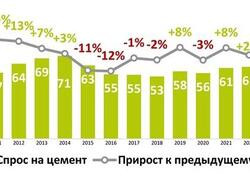

- Годовой объем потребления в РФ, млн тонн В 2023 году объем производства цемента в России вырос на 3,6%, до 63 млн тонн

- В лидерах производство: одежды — в 3,5 раза больше пр...дования для обработки металлов, комплектующих для автотранспортных средств.

- В Москве расположено свыше 130 предприятий по разработке и п...одвесных устройств, что на 26% превышает показатели позапрошлого года.

Поделись позитивом в своих соцсетях

Комментарии 0