Они выдержали удар стихии на Саяно-Шушенской ГЭС. Они работают на подводных лодках и в шахтах. Их не берет тропическая влажность и арктический холод. Они – настоящие томские манометры.

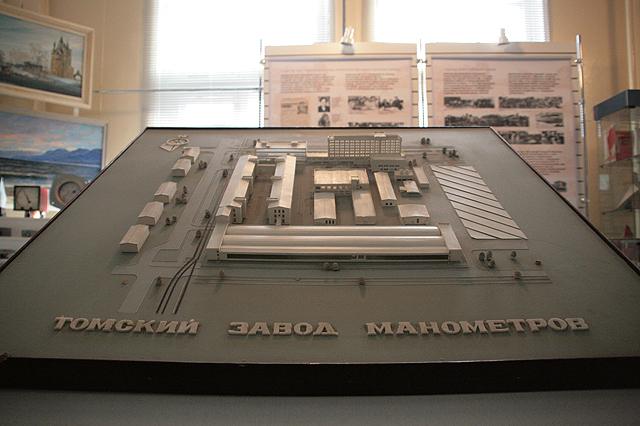

Бывший Томский манометровый завод, а ныне - компания «Манотомь» успел обеспечить своими приборами практически полмира. 70-летний опыт в сочетании с модернизированной материальной базой и сохраненной на предприятии командой позволяет практически творить чудеса. В год заводом выпускается 500 тыс. приборов. Вместе со всеми модификациями номенклатура производства насчитывает 10 тысяч наименований. Все это поставляется почти 10 тысячам потребителей из разных сфер – от судостроения до атомных станций.

Что же представляет сегодня собой производство манометров?

Первый шаг – разработка

Все начинается с того, что на предприятие поступает заказ. Первыми в дело вступают сотрудники конструкторского отдела. Они определяют, каким должен быть прибор. В случае необходимости заказывается дополнительная конструкторская оснастка, которая производится здесь же, в инструментальном цехе. Как только конструкторы создают образ будущего прибора, к делу подключаются производственные цеха.

Разрабатывать новые модификации приборов приходится не так уж и редко — потребители все время запрашивают что-то новое.

Параллельное производство: от корпуса до пружины

От конструкторов разработка поступает в цикл основного производства, где трудятся 700 человек, а парк оборудования составляет 527 единиц. Применяемые здесь технологии, кстати, были разработаны в заводских стенах.

Как только разработка попадает в основной производственный цикл, в игру вступают изготовители корпусов. Для каждого типа манометров и датчиков давления нужен свой корпус. Если прибор будет эксплуатироваться в не слишком жестких условиях, то корпус можно сделать из пластика или алюминия. Если же манометр делается для военных, или будет использоваться в «суровой» среде – то корпус будет стальным.

В разных случаях, корпус прибора поступает в цеха механической или гальванической обработки. Есть и цех холодной штамповки.

Параллельно с этим в других цехах идет сборка «внутренностей» прибора.

Следующий шаг – окрашивание корпуса. Здесь тоже не обошлось без ноу-хау. «У нас внедрена самая передовая на сегодняшний день технология порошкового окрашивания, - рассказывает заместитель генерального директора по производству Андрей Метальников. - Суть в том, что обычное окрашивание из пульверизатора с краской способом распыления, слишком затратно. Слишком много ее просто растворяется в воздухе, не попадая на изделие. При порошковом окрашивании краска используется на 100%, ведь то, что не попало на изделие, снова возвращается в барабан и не теряется. Вдобавок, покрытие получается более прочным и долговечным».

Отдельное место в списке подразделений завода - участок гибких пружин. Именно здесь делают сердце любого манометра. От качества гибкой пружины зависит надежность и точность работы манометра, его технические характеристики. Для «Манотоми» уральскими специалистами-металловедами был разработан специальный сплав, из которого и производятся пружины.

Участок пайки – следующий шаг. В зависимости от необходимости, производится или мягкая, или твердая пайка прибора, а если нужно, то и сварка, в том числе аргонно-дуговая.

Отдельное направление - цех пластмассовых изделий. Благодаря современному термопластовому оборудованию, здесь могут выпускать детали из полипропилена, полистерола и любых других пластмасс.

Естественно, «Манотомь» не может сделать производственный цикл полностью автономным. Например, стеклянные части и металлический прокат завод получает от проверенных поставщиков. Но, по мере возможности, завод старается все необходимое производить в своих собственных цехах. Кстати, здесь работают только с российскими материалами, импортные детали не используются.

Гальванический цех

Те из манометров, которым требуется укрепление корпуса, будучи уже практически готовыми, отправляются в гальванический цех. Его наличие - особенность томского завода, ведь позволить себе содержать гальванический цех могут немногие предприятия. Это весьма затратное производство - и по необходимому оборудованию, и по самой своей сути. Ведь гальваника – это различные химикаты и кислоты, которые нужно утилизировать после технологических процессов. А здесь не просто содержат такой цех, но и постоянно совершенствуют технологический процесс в нем.

Передаточный механизм

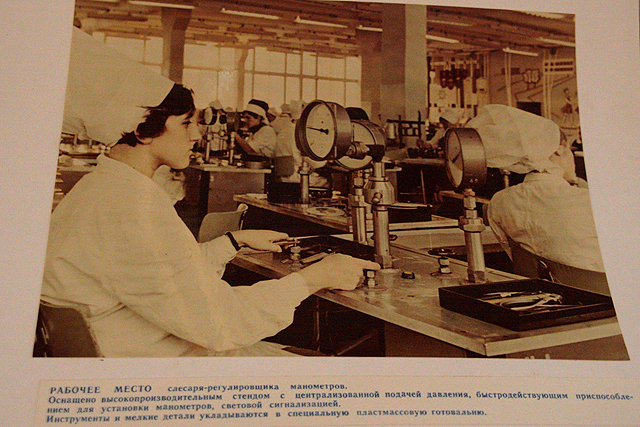

Важнейшим элементом манометрового производства является цех, в котором создается передаточный механизм. Передаточный механизм – это центральный элемент манометра, не менее важный, чем пружина. Чем точнее и тоньше работает передаточный механизм, тем точнее показания прибора. Поэтому на производстве передаточных механизмов трудятся самые опытные рабочие, а технологическое оборудование цеха отвечает самым жестким современным требованиям.

«Новейшее оборудование мы установили в середине 2010 года. Это дало сразу несколько ощутимых плюсов. Во-первых, повысилась точность обработки деталей передаточного механизма. Удалось устранить шероховатости, повысить точность показаний наших изделий. Во-вторых, благодаря этому мы смогли поднять гарантийный срок работы наших манометров с полутора лет сразу до трех – в два раза», - пояснил Андрей Метальников.

Прочие поставщики российского рынка манометров по-прежнему дают гарантию на полтора года.

На сборочном конвейере

Финальная стадия производства – сборочный конвейер. Основных конвейеров - четыре. Каждый обслуживает свое направление: технические приборы, термометры, специальные приборы и электроконтактные приборы. Здесь приборы собираются и проходят финальный контроль качества.

Прежде чем сдать продукцию, каждый цех в обязательном порядке проверяет ее на соответствие требованиям. Отдел технического контроля завода ставит на изделия клеймо и на этом процесс создания манометра завершен.

Завод

В последние годы «Манотомь» развивает направление сервисного обслуживания своих изделий. Так, клиенты из ближайших регионов могут переслать сломавшееся изделие на завод, где им займутся специалисты. В более отдаленных областях и за пределами России завод заключает договора на обслуживание своих манометров с подрядчиками.

Еще одно новое направление в работе – производство так называемых «умных» электронных манометров. Они не только выдают данные, но и участвуют в процессе управления производственными объектами, заменяя оператора-человека. Пока что их доля не так велика – всего 15-20%. Но объем производства таких манометров все время растет.

«Сегодня наши приборы плавают не только на всех гражданских, но и на всех военных кораблях, летают в ракетах, обслуживают артиллерию. Поставки идут в страны СНГ, Европы, Азии и Африки», - отмечает Андрей Метальников.

Текст: Михаил Ивайловский

Фото: Евгения Швецова

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Радар ммсАО «НПП «Радар ммс» (Санкт-Петербург) планирует ...много города», беспилотных летательных систем и систем связи 5G.

- ТПУСпециалисты Томского политехнического университета (ТПУ) при поддержке г...итов», — отметили в пресс-службе Минобрнауки РФ.

- В томском международном аэропорту Богашёво состоялось открытие нового ...только международные рейсы. Об этом сообщили в Минтрансе РФ.

Поделись позитивом в своих соцсетях

brat_po_razumu05.04.12 17:28:29