1. В Ханты-Мансийском АО завершилась модернизация Локосовского ГПЗ

Перерабатывать попутный нефтяной газ в Югре стало проще и безопаснее. На Локосовском газоперерабатывающем заводе провели масштабную модернизацию. Теперь высокие технологии позволяют управлять агрегатами удаленно, из операторной комнаты. Отсюда через компьютеры можно запускать и останавливать оборудование, менять температуру и давление. Автоматика способна без вмешательства человека предотвратить аварийную ситуацию, а специальные датчики предупредят о выбросах газа в воздух. Стоит отметить, что ежегодно на завод поступают около 400 миллионов кубометров попутного газа.

2. «Энергоконтракт» увеличил мощности по разработке новых моделей и конструкций спецодежды

Производитель высокотехнологичной спецодежды из арамидных тканей увеличил с начала 2017 года собственные мощности по разработке новых моделей и конструкций спецодежды, инвестировав порядка 9 млн рублей. Экспериментальная служба на предприятии «Энергоконтракта» в Томилино (Московская область) расширила в 7 раз собственные площади до 1350 м2. Это позволит существенно ускорить процесс создания новых изделий и усовершенствования имеющихся, и как результат, сократить сроки запуска их в производство.

Сейчас в работе более 200 изделий из «умных» тканей — одежда для защиты от электрической дуги, нефти и нефтепродуктов, искр и брызг расплавленного металла, механических повреждений. Технологичная спецодежда используется по всей стране и за ее пределами энергетиками, нефтяниками, сварщиками, работниками железнодорожного транспорта. Создание каждой конструкции и ее подготовка к поточному производству это длительный процесс и практически индивидуальный подход.

3. Завод «Звезда» запустил цех по производству редукторов повышенной мощности в Петербурге

Петербургский завод ПАО «Звезда», специализирующийся на производстве дизельных двигателей для военных кораблей и гражданских судов, официально запустил цех по производству редукторов повышенной мощности.

Модернизированный производственный участок общей площадью 11 500 кв.м. расширяет производственно-технологические компетенции ПАО «Звезда» как головного российского разработчика и производителя тяжелых редукторных передач для российского военного и гражданского кораблестроения.

Площадка позволит заводу увеличить максимальную массу производимых редукторов с 25 тонн до 50 тонн, что предоставит возможность поставлять продукцию завода на крупные военные корабли, в том числе корветы и фрегаты, строящиеся на «Северной верфи».

Редуктор является составной частью газотурбинного агрегата, он позволяет передавать энергию силовой установки к винтам кораблей. Турбины к газотурбинным агрегатам будет поставлять рыбинское НПО «Сатурн», которое завершило опытную часть работ и начало серийное производство.

Для площадки были закуплены новые западные станки и 50-тонный кран. Минпромторг для реализации проекта выделил из федерального бюджета 3,2 млрд рублей. Сегодня 90% проекта находится в федеральной собственности, ещё 10% принадлежат «Звезде», которая вложила в проект земельный участок и здание, находившееся на нём до начала строительства.

Сегодня в цехе ведётся работа по созданию первого редуктора для судна на воздушной подушке типа «Зубр». В апреле этот редуктор будет испытан в Рыбинске в составе всего газотурбинного агрегата.

Второй этап создания цеха подразумевает закупку испытательного стенда. Его на заводе планируют завершить к концу текущего года

4. В Московской области модернизировано пеллетное производство

В январе 2017 года на предприятии «Медвежье озеро» в Московской области была осуществлена модернизация и доукомплектация до большей производительности существующего пеллетного производства.

Компания «Медвежье озеро» занимается деревянным домостороением: строят дома, бани, бытовки. В результате производственного процесса на предприятии в большом количестве образуются древесные отходы. Вот уже в течение 3 лет на предприятии функционирует завод по изготовлению пеллет из образующейся стружки. В 2016 году компания столкнулась с ростом спроса на продукцию, в связи с этим было принято решение об увеличении объемов производства. Для достижения данной цели была проведена модернизация оборудования и приобретен новый гранулятор большей производительности — на 1,5 тонны в час — у российского производителя оборудования для гранулирования «Доза-Гран».

5. На Уралвагонзаводе введена в эксплуатацию электропечь

В термическом цехе № 3 Уралвагонзавода введена в эксплуатацию современная электрическая нагревательная печь. Работы прошли в рамках модернизации производства головного предприятия корпорации УВЗ.

Новая печь предназначена для низкого отпуска — заключительной операции термической обработки деталей. Диапазон температур печи — от 170 С° до 300 С°. Максимальная масса загружаемых деталей — более 3000 килограммов. Оборудование позволяет производить низкотемпературный отпуск различных деталей и сварных узлов.

Режимы работы печи контролируются компьютером, на котором рабочий задает необходимые параметры: температуру, время, скорость нагрева, выдержки и охлаждения — а затем только следит за ходом процесса. Для работы на электропечи термисты цеха прошли специальное обучение.

Внедрение новой электрической нагревательной печи с компьютерным управлением позволит повысить качество термической обработки детали за счет достоверной реализации устанавливаемых режимов работы печи, её современной конструкции и применяемых материалов.

6. В цехе сварки-сборки кабин прессово-рамного завода «КАМАЗа» завершился монтаж новых роботов

Роботы фирмы Fanuc установлены на линии сварки высокой крыши, где собирается крыша для кабин КАМАЗов четырёх моделей. Примечательно, что семь роботов удалось поменять за два месяца без остановки производства.

По словам руководителя проекта, начальника отдела промышленной электроники Алмаса Гильманова, на автоматической линии сварки высокой крыши последние 28 лет трудилось первое поколение роботов. За это время машины износились и могли существенно повлиять на качество сварки. Чтобы не подводить коллег с автомобильного завода, специалисты ПРЗ уменьшали скорость работы линии, в этом случае команды выполнялись роботами более чётко. В последние годы на ней с трудом варилось по 15 крыш в час, при этом автоматические линии, на которых варились другие узлы, рассчитаны на скорость 40 штук в час.

«Для обеспечения синхронизации потока „крыша“ сваривалась без остановок, но и при таком темпе работы были задержки отправки каркасов на главный сборочный конвейер. Модернизация линии должна была исправить ситуацию, — пояснил Гильманов. — Но если пять нижних роботов, имеющих одну управляемую ось, мы обновили, то усовершенствование верхней линии более сложных агрегатов вызывало вопросы. Стоимость запчастей к ним превышала цену новых машин. Зато сейчас оснащение ПРЗ перескочило сразу через три поколения роботов, на смену первому пришло четвёртое».

Поскольку раньше на «КАМАЗе» роботы японской фирмы Fanuc не использовались, пришлось основательно изучать новую продукцию. Для первого японца на заводе был подготовлен отдельный пост. Чтобы скоординировать движения электронного помощника, ему сначала вручили в «руки» флажки, и только потом прицепили сварные клещи. Модули программ в начале проекта готовили два специалиста, после обучения их количество выросло до 20. Грузоподъёмность новых агрегатов в полтора раза выше, чем у предшественников, а производительность больше в пять раз. Fanuc варят 30 крыш в час, но могут работать ещё быстрее.

Как отметил Гильманов, сейчас очень удобный момент для внедрения роботов в первую очередь на сварочных операциях. Специалистов нужной квалификации не хватает, работа вредная, а новые технологии позволят обеспечить другой уровень качества продукции. Один из наиболее вероятных вариантов — участок сварки кронштейна крепления топливного бака в цехе шасси. Объём производства детали очень большой, около 150 тыс. экземпляров в год, и без роботов справиться с таким количеством проблематично.

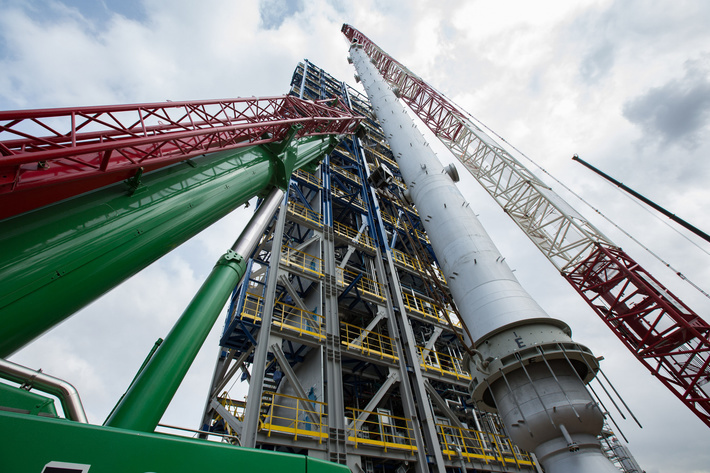

7. На МНПЗ смонтировано основное оборудование блока каталитического риформинга установки «Евро+"

На Московском НПЗ завершился монтаж ключевого элемента блока каталитического риформинга комбинированной установки переработки нефти «Евро+". Установленная колонна риформинга — процесса вторичной переработки нефти, обеспечивающего производство компонентов для высокооктановых бензинов — весит 150 т, ее высота составляет 60 метров.

Новая колонна состоит из четырех расположенных друг над другом реакционных аппаратов, куда с установок первичной переработки нефти будет поступать бензиновая фракция для взаимодействия с катализатором. Благодаря современной технологии непрерывной регенерации* процесс восстановления активности катализатора будет происходить без остановки оборудования. Это позволит дополнительно повысить эффективность работы производства.

Мощность блока каталитического риформинга по сырью составит 1 млн т в год.Строительство установки «Евро+" началось в 2016 году, на сегодняшний день выполнено 20% работ.

Погружены в грунт 11,6 тыс. свай. Залито 24 тыс. кубических метров бетона — 75% от общего объема. На завод доставлено 9 тыс. т металлоконструкций. Установлены 22 из 31 единиц крупногабаритного оборудования. Генеральным подрядчиком по строительству «Евро+" является НИПИГАЗ, ведущий российский центр по управлению проектированием, поставками и строительством.

Строительство современной комбинированной установки переработки нефти «Евро+" — один из основных проектов второго этапа комплексной модернизации МНПЗ, которую с 2011 года ведет компания «Газпром нефть».

Ввод в эксплуатацию «Евро+" позволит Московскому НПЗ повысить выход светлых нефтепродуктов, перейти на увеличенный четырехлетний межремонтный пробег, улучшить показатели энергоэффективности и дополнительно сократить воздействие производства на окружающую среду.

8. Проект ОАО КУМЗ «Прокатный комплекс» (2-я очередь) вступил в завершающую стадию

В соответствии с графиком начались пусконаладочные работы на участках II очереди нового прокатного комплекса ОАО «Каменск-Уральский металлургический завод».

Около 300 специалистов различных компаний задействованы в пусконаладочных работах по стану горячей прокатки. Произведен запуск первой секции входной группы рольганга на черновой клети, проводится проверка и поэтапный ввод узлов и механизмов черновой клети стана горячей прокатки.

Стан горячей прокатки компании «Даниели-Фрелинг» будет производить горячекатаные листы шириной до 3500 миллиметров и горячекатаные плиты шириной до 4300 миллиметров и после пуска войдет в тройку самых широких станов горячей прокатки в мире. Длина бочки рабочего валка черновой клети стана составляет 4600 миллиметров, длина бочки рабочего валка чистовой клети составляет 3700 миллиметров.

На участке фрезерования слитков завершается проверка функционирования узлов и механизмов, следующим этапом станет отработка производственно-технологических режимов. Фрезерный агрегат, спроектированный и изготовленный компанией МФЛ специально для КУМЗа, предназначен для фрезерования слитков шириной до 2500 миллиметров и длиной до 7000 миллиметров.

На участке термомеханической обработки плит завершается проверка электрических сетей и систем автоматизации закалочного агрегата компании Эбнер, проведены промывочные работы на агрегате 4-сторонней резки компании МФЛ, проводятся работы по проверке электрических систем и систем управления, выполнены работы по проверке систем управления насосной станции правильно-растяжной машины усилием 120 МН компании СМС-МЕЕР и проводится поэтапный запуск насосных агрегатов.

Для справки

Реализация проекта «Прокатный комплекс» позволит обеспечить поставки качественно новых (по геометрии и номенклатуре) полуфабрикатов, кратно увеличить долю российских изделий из самых современных алюминиево-литиевых сплавов в общем объеме их поставок для ведущих отечественных и зарубежных корпораций.

Проектная мощность комплекса составляет 166 тысяч тонн, однако возможности этого комплекса почти в 2 раза выше. Прокатный комплекс строится с перспективой полного обеспечения развивающейся российской промышленности полуфабрикатами и изделиями из алюминиевых сплавов.

С 2012 года, когда стартовал проект, объемы инвестиций по нему превысили 45 миллиардов рублей. Проект реализуется на собственные и заемные средства, в роли основного кредитора проекта выступает «Газпромбанк».

9. СИТЕК РУС завершил модернизацию протяжного станка МП1-945

В начале марта 2017 года завершилась модернизация горизонтального протяжного станка модели МП1-945 (аналог 7А534) для Заказчика, который будет применять для протягивания пазов типа «ёлочка» в дисках турбин.

Обрабатываемые материалы — это жаропрочные металлы и титановые сплавы.

При выполеннии проекта учтены и исправлены недостатки в конструкции завода-изготовителя:

- ненадежность и частый выход из строя гидроаппаратуры;

- повышенный шум при работе насосной установки;

- нагрев масла в гидросистеме;

- влияние вибраций гидропривода на качество обрабатываемых поверхностей;

- возможный разрыв задней крышки рабочего гидроцилиндра (потенциально травмоопасная ситуация).

Настройка и управление параметрами протягивания на базе программируемого контроллера SIEMENS, такими как:

- рабочая и обратная скорости рабочих салазок;

- начало и скорость замедленных ходов протягивания;

- скорость и усилие протягивания;

- очередность и количество проходов.

©Видео с youtube.com/ https://www.youtube.com/embed/9y7gqXvdH14

10. На заводе «Залив» в Керчи открыли новый цех

Сегодня судостроительная программа завода включает в себя десять заказов, на некоторых из них уже завершено формирование корпуса, и перед предприятием возникла необходимость вернуть в производственный цикл те подразделения, которые возьмут на себя работы по достройке и насыщению. И создание нового цеха — электромонтажного — один из этапов этой плановой работы.

Многие годы помещение, в котором теперь будет располагаться цех, было законсервировано, имеющееся оборудование требовало ремонта или полной замены. В настоящее время цех готов к работе, в нем восстановлено крановое оборудование, подготовлены к эксплуатации устройства для заготовки и замеров кабельной продукции, токарно-винторезные и сверлильные станки, гильотина, начались поставки необходимых комплектующих и пр.

Перед цехом стоят важные задачи по подготовке, монтажу, наладке и испытанию всех электрических систем и устройств на строящихся заказах, и выполнение этих работ диктует необходимость привлечения на предприятие специалистов электромонтажного профиля. Уже сегодня «Залив» готов трудоустроить до 140 человек этой специальности. Запуск в производство нового цеха стал для завода «Залив» стал еще одной ступенью на пути к строительству судов «под ключ».

11. На Свердловском инструментальном заводе запущен в работу новый центр вакуумной термической обработки

19 июня в Свердловской области на ОАО «СИЗ» введена в эксплуатацию вакуумная печь для термообработки. Запуск этого участка на Свердловском инструментальном заводе позволит расширить номенклатуру и повысить качество выпускаемой продукции, обеспечит высокую конкурентоспособность предприятию.

Инвестиции в проект составили 60 миллионов рублей, часть средств поступили в виде льготного займа из федерального бюджета, часть затрат — 6,9 миллионов рублей, были компенсированы предприятию из регионального бюджета в 2016 году в рамках госпрограммы Свердловской области, направленной на модернизацию и техперевооружение производственных мощностей предприятий Среднего Урала.

Новая вакуумная печь «IPSEN» представляет собой высокотехнологичное оборудование, предназначенное для отжига, закалки, отпуска высоколегированных и среднелегированных инструментальных сталей.

Детали в печи равномерно нагреваются до 1300 °C с последующим охлаждением азотом. В результате вакуумной термообработки детали сохраняют геометрические размеры с минимальным короблением, что значительно облегчает их последующую механообработку. Эта технология также позволяет избежать окисления и обезуглероживания поверхностного слоя, изделия после термообработки не меняют цвет и не требуют дополнительной очистки.

Разовая загрузка в печь составляет 600 килограммов металлоизделий, объем обработки в месяц — 40 тонн. Современное оборудование существенно снижает трудоемкость при производстве инструмента, позволяет обеспечить гарантированный результат при закалке, что невозможно при использовании традиционного метода в соляных печах. Кроме того, снижается нагрузка на окружающую среду и экономится электроэнергия.

«Эта экологически чистая технология, поскольку азот берется из воздуха и возвращается обратно без вредных примесей. Чистая печь для нас — это обязательный вопрос по социальной защите рабочих. Кроме того, за семь-восемь лет эксплуатации печь сама себя окупит только за счет экономии электроэнергии», — отметил председатель совета директоров ОАО «СИЗ» Вячеслав Медведев.

Справка

ОАО «СИЗ» специализируется на выпуске высокоточного сложнорежущего инструмента, который используется в станкостроительной, оборонной, нефтегазовой, сельскохозяйственной, автомобильной и авиационной отраслях промышленности.

В Свердловской области выстроена последовательная промышленная политика по развитию станкоинструментальной индустрии, сформирован производственный комплекс, включающий свыше 15 крупных, средних и малых организаций. Эти предприятия выпускают более трех тысяч наименований продукции, востребованной в России и за рубежом.

12. «Швабе» расширил возможности в области обработки оптических деталей

Предприятие Холдинга «Швабе» ввело в эксплуатацию тайваньский портальный фрезерный обрабатывающий центр с ЧПУ с числовым программным управлением. Данное высокотехнологичное оборудование способно обрабатывать крупногабаритные оптические детали размером до 3,7×4 метров и весом до 21 тонны.

Новый станок был введен в эксплуатацию в I квартале 2017 года в отделении по обработке крупногабаритной оптики предприятия Холдинга «Швабе» — Лыткаринского завода оптического стекла (ЛЗОС). Он был закуплен в рамках комплексного плана развития предприятия ЛЗОС.

«Большая поверхность подвижного рабочего стола позволяет нам осуществлять с помощью данного центра высокоэффективную обработку длинномерных и крупногабаритных заготовок для астрономической и космической техники. А благодаря наличию жесткой замкнутой конструкции и большому магазину различных инструментов, сменяющихся автоматически, обработка изделий будет осуществляться на 10-15% оперативнее, чем раньше», — рассказал генеральный директор Лыткаринского завода оптического стекла Александр Игнатов.

До конца 2017 года в рамках плана по техническому перевооружению Лыткаринский завод оптического стекла планирует закупить обрабатывающие центры, а также оборудование для механообработки и литейного производства.

13. Группа НЛМК расширяет инфраструктурные возможности в Белгородской области для роста производства

Международная сталелитейная компания с активами в России, странах Евросоюза и в США приступила к горячим испытаниям второй очереди узла сгущения цеха хвостового хозяйства на Стойленском ГОКе.

Как сообщает пресс-служба комбината, проект позволит предприятию перейти на более эффективный и экологичный метод обработки, транспортировки и складирования пустой породы (хвостов) после обогащения. Новая технология обращения с пустой породой в отличие от прежней — самотечной системы — предусматривает извлечение жидкости и дальнейшую принудительную транспортировку хвостов в сгущенном состоянии.

Это позволяет экономить природные ресурсы — 80% используемой при транспортировке технологической воды возвращается в процесс обогащения. Помимо этого, существенно снижается пыление хвостохранилища.

Переход Стойленского ГОКа на новую технологию начался в 2013 году с вводом первой очереди узла сгущения, которая обеспечила переработку около 13 млн т добываемой руды в год (40% объёма на тот момент). Запуск второй очереди позволяет охватить новой технологией 100% возросших объёмов добычи — до 37 млн т год начиная с 2018 года.

Инвестиции в строительство первой очереди узла сгущения составили 2,7 млрд рублей, второй очереди — около 3,6 млрд рублей.

В рамках проекта второй очереди узла сгущения построили сгуститель, пульпонасосную станцию, которая предназначена для перекачки пульпы высокой плотности из сгустителя в технологический водоём, расширили помещение насосной. От станции построено пять пульповодов, ведущих на хвостохранилище.

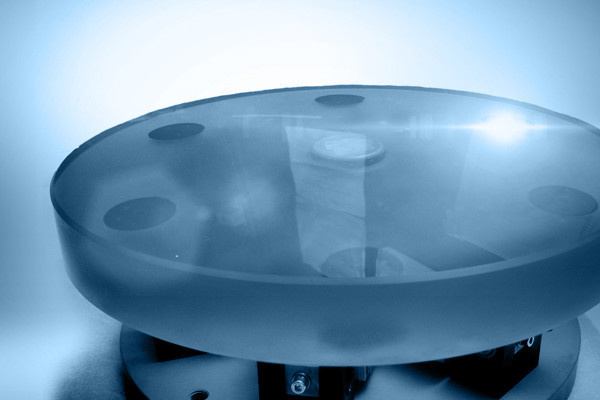

В проекте был применен уникальный сгуститель повышенной мощности и эффективности. За счет особой конструкции чаши производительность первого сгустителя составила 20 тыс. куб. м пульпы в час, второго — 24 тыс. куб. м, это один из лучших, возможно, даже самый лучший показатель эффективности в мировой железорудной промышленности.

Технологические процессы по всей цепочке автоматизированы на самом современном уровне. На объектах узла сгущения применены энергосберегающие светодиодные светильники, которые позволят сократить расходы на электроэнергию и улучшить освещённость рабочих мест.

14. В Санкт-Петербурге ЗАО «Первая мебельная» открыла завод после реконструкции

В Петербурге состоялось открытие обновленного завода «Первая мебельная». Обновление производства «Первой мебельной» началось в 2014 году. Объем инвестиций в техническую модернизацию фабрики составил 300 млн рублей , из которых 100 млн рублей были предоставлены Петербургским фондом развития промышленности в виде займа в рамках программы целевой поддержки бизнеса по льготной ставке пять процентов годовых.

Производственные площади завода составили 52 тысячи квадратных метров. В ходе проекта была выполнена полное обновление двух цехов завода площадью 11,4 тысячи квадратных метров, построен новый цех и новый складской комплекс.

В результате реконструкции мощность производственных линий «Первой мебельной» выросла в пять раз и позволяет производить 50 тысяч кухонных комплектов в год, компания, расширила ассортимент выпускаемой мебели, включая кухни, мебель для офисов, спальни, гостиные, библиотеки, мебель для детей.

«Первая мебельная фабрика» работает на российском рынке с 1945 года. Всего на фабрике сейчас трудятся около 300 человек.

15. После глубокой модернизации старейший лесопильный комплекс Архангельска вновь приступил к работе

— Сегодня мы с гордостью представляем вам результат первого этапа модернизации производственной площадки 25-го лесозавода на базе участка ЛДК-3, — рассказал на открытии комплекса генеральный директор ЗАО «Лесозавод 25» Дмитрий Крылов. — Этот этап включает в себя запуск линии сортировки пиловочника, абсолютно нового лесопильного цеха, котельной на кородревесных отходах. Второй этап модернизации — это строительство сушильных камер и линии сортировки сухих пиломатериалов.

Выход инвестпроекта на финишную прямую планируется до конца 2017 года. После реализации этого проекта производственные мощности ЗАО «Лесозавод 25» с учётом всех трёх участков составят более 1,5 миллиона кубометров переработки пиловочного сырья в год и 150 тысяч тонн топливных гранул ежегодно.

Объём инвестиций в этот проект составляет 4,2 млрд рублей. Планируется создание более 1200 высокотехнологичных рабочих мест, включая лесозаготовки.

16. На предприятии «МЕГА-сталь» в Подмосковье открыт новый цех по производству труб большего диаметра

Модернизация производства на заводе «МЕГА-сталь» в г. Мытищи Московской области завершена. Теперь на предприятии действует новый цех по выпуску электросварных труб без кольцевого шва по ГОСТ 20295-85. ТБД изготавливаются диаметром от 630 до 1020 мм.

Цех оснащен современным оборудованием, соответствующим отечественным и европейским стандартам. Объемы выработки позволят предприятию обеспечивать крупные поставки высококачественной продукции в адрес представителей строительного, нефтегазового

17. Инвестиции в модернизацию Орского НПЗ составляют $1,2 млрд

Инвестиции в модернизацию Орского НПЗ компании «ФортеИнвест» составят $1,2 млрд, сообщил в интервью телеканалу «Россия 24» российский бизнесмен Михаил Гуцериев.

Он отметил, что модернизация завода завершится в январе 2018 года.

«Мы заканчиваем в январе Орский НПЗ. Объем инвестиций — $1,2 млрд, глубина переработки — до 90%. Завод 1940 года, тем не менее мы за четыре года умудрились сделать новый завод», — сказал он.

Орский НПЗ («Орскнефтеоргсинтез») — нефтеперерабатывающее предприятие с установленной мощностью 6 млн тонн нефти в год. Завод производит автобензин, дизельное топливо, авиакеросин, битум и мазут.

В 2016 году Орский НПЗ переработал 4,527 млн тонн нефтяного сырья. За отчетный период было произведено 769,78 тыс. тонн бензина. Объем производства дизельного топлива по итогам 2016 года составил более 1,077 млн тонн, реактивного топлива — более 260 тыс. тонн, битума — 286 тыс. тонн.

Акционером компании «Орскнефтеоргсинтез» является компания «ФортеИнвест», подконтрольная финансово-промышленной группе «Сафмар» Михаила Гуцериева.

18. Корпорация «Галактика» автоматизирует «Уралвагонзавод»

Корпорация «Галактика», российский разработчик корпоративных информационных систем, приступила к созданию прототипа автоматизированной системы управления кооперационным производством для АО «Научно-производственная корпорация «Уралвагонзавод» в пилотной зоне.

«Уралвагонзавод» — корпорация, занимающаяся разработкой и производством военной техники, дорожно-строительных машин, железнодорожных вагонов. Новая система от «Галактики» повысит эффективность производства специальной техники, сократит издержки и ускорит принятие обоснованных управленческих решений при полном контроле состояния исполнения заказов.

Проект будет реализован на базе на одного из самых востребованных продуктов корпорации — «Галактика АММ». Система предназначена для повышения эффективности производства специальной техники за счёт оптимального планирования производственных мощностей по всей цепи кооперации, сокращения издержек, а также обеспечения принятия обоснованных управленческих решений и снижения зависимости от человеческого фактора при контроле состояния исполнения заказов В перспективе автоматизированная система у

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Компания «Электрорешения» (бренд EKF) запустила в Собинско... На предприятии создано более 120 высокопроизводительных рабочих мест.

- На автомобильный завод «КАМАЗа» прибыла первая партия обор...азованиям практически всего агрегатного производства автомобильного завода.

- Филиал ПАО «Россети» — МЭС Волги в 2024 году ос...зитам, проходящим вблизи природных парков и национальных заповедников.

Поделись позитивом в своих соцсетях

Комментарии 0