Горные массивы и бескрайние степи, джунгли и тундра, палящее солнце и полярная ночь. Говорят, что человек может приспособиться к любым условиям. Ну, а наш человек, мало того, что сам перенесёт все испытания, он и других научит стойко терпеть невзгоды. И так уж вышло, что Россия, по словам конструктора Михаила Миля, создана для вертолётов, а вертолёты, созданные в России, покорили весь мир.

Не верите? Тогда смотрите на карту и отмечайте: Евразия и Австралия, Африка и Антарктида, Северная и Южная Америка — всюду побывали винтокрылые машины марок «Миль» и «Камов».

Машины, выпущенные Улан-Удэнским авиационным заводом, эксплуатируются «всего» в четырёх с лишним десятках стран. Теперь самое время познакомиться с тем, как они появляются на свет в самом солнечном регионе России — в Бурятии.

Город Улан-Удэ начался с зимовья Удинское в 1666 году, Верхнеудинском стал в 1735, а статус города обрёл в 1775 году. 85 лет назад городу присвоено его нынешнее имя. А ещё спустя пять лет город стал авиационным — здесь начала работу первая очередь самолётостроительного завода № 99.

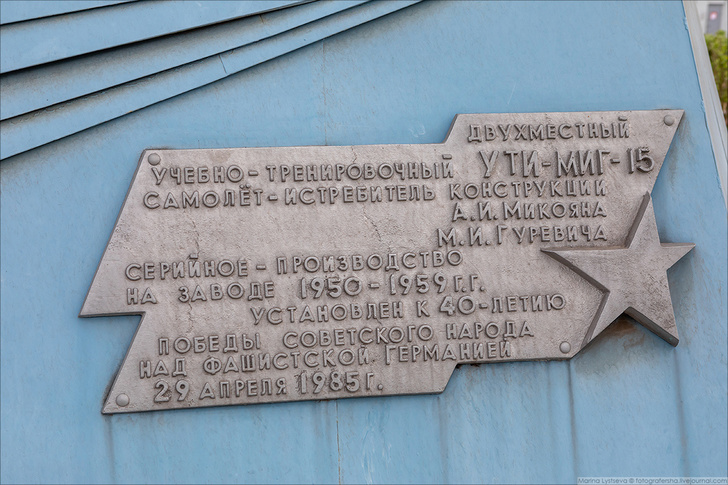

В довоенный период он освоил ремонт истребителей И-16 и бомбардировщиков СБ, а затем стал выпускать знаменитые Ла-5. В 1950 году здесь началась реактивная эра: завод освоил производство учебно-тренировочного истребителя МиГ-15УТИ.

Завод оказался мастером на все руки: во-первых, это единственный авиазавод в нашей стране, который выпускал и самолёты, и вертолёты, а заодно ещё и крылатые ракеты.

С заводского аэродрома поднимались в небо самолёты-разведчики Як-25РВ, истребители-бомбардировщики МиГ-27, штурмовики Су-25УБ. Самый крупный летательный аппарат, освоенный здесь — легендарный Ан-24Б, который до сих пор трудится на региональных линиях. Словом, продуктовой линейки завода хватило бы на авиационный музей средней руки.

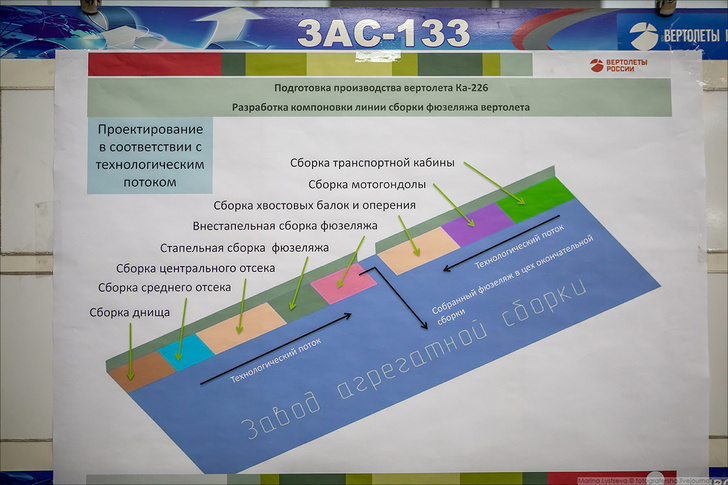

Но, как говорится, не только самолётами едиными живо предприятие. Эра винтокрылов пришла сюда в 1956 году вместе с камовскими машинами Ка-15 и Ка-18. Небольшие поршневые вертолёты соосной схемы сменили газотурбинные Ка-25 и его модификации. Кстати, выпуск Ка-25 завершился в 1974 году, но теперь УУАЗ снова работает с Ка-226Т.

Выпускаться машина будет в кооперации с другими предприятиями холдинга «Вертолеты России».

Для агрегатной и финальной сборки уже готовится производственная линия.

Вертолёты Ми-8 — настоящая легенда мировой авиации. В 1970 году в Улан-Удэ к легенде прикоснулись так, что до сих пор остановиться не могут: прикипели душой! Число выпущенных «восьмёрок» идёт уже не на сотни, а на тысячи! Старичков Ми-8Т и Ми-8П сменили «свежие» Ми-8АМТ.

А на смену им идут суперсовременные Ми-171А2, уже запущенные в серийное производство.

В нынешнем году завод встретит своё 80-летие, подарком к которому будет новый корпус окраски вертолётов. Спустя год рядом возникнет складской логистический комплекс.

У руководства настрой соответствующий. Управляющий директор АО «Улан-Удэнский авиационный завод» Леонид Белых трудится на предприятии с 1969 года. За пять десятилетий прошёл путь от сборщика-электромонтажника до заместителя гендиректора по сбыту, а с 1998 года возглавляет завод.

Впервые на УУАЗбыл организован пресс-тур для блогеров.

Как рассказать о сборке вертолёта, чтобы сразу стало понятно, что к чему? Представьте себе блюдо, которое вы хотите приготовить по поваренной книге. Сколько места занимает один рецепт? Пару абзацев? Целую страницу? А целый шкаф документации не хотите? И это только на одну модификацию.

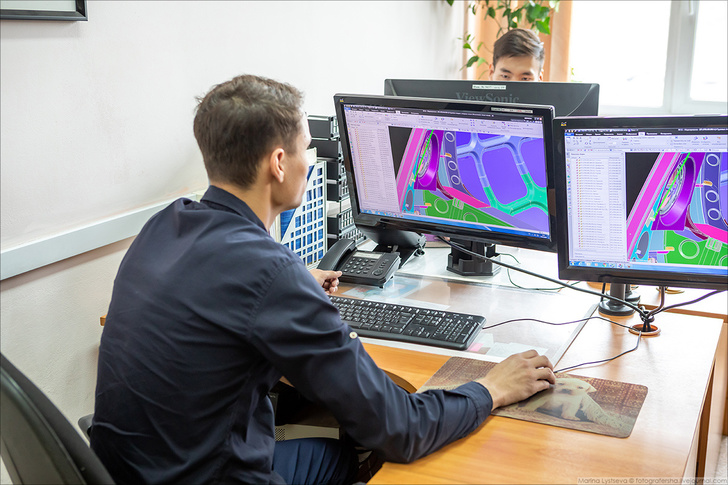

А Улан-Удэнский авиационный завод выпускает известные всему миру Ми-8 в современной версии «АМТ», осваивает Ми-171А2, Ка-226Т, ведёт другие проекты. На всю эту технику шкафов не напасёшься! Впрочем, теперь уже и не надо, потому что конструкторская и технологическая документация создаётся в электронном виде.

Дальше — настоящий завод, станки и всё такое. Чтобы было страшно, как у стоматолога!

И ведь несчастный металл режут без наркоза, прямо по живому! Делают это в цехе механообработки на станках с числовым программным управлением. Оператор спокойно смотрит, как фреза слой за слоем выгрызает из заготовки деталь. Спокойно — потому что степень автоматизации высокая, процент брака низкий. Значит можно рассчитывать на квартальную премию

Очень наглядно показывают процесс механообработки картинки «было — стало». Вот заготовка, а вот — готовая деталь.

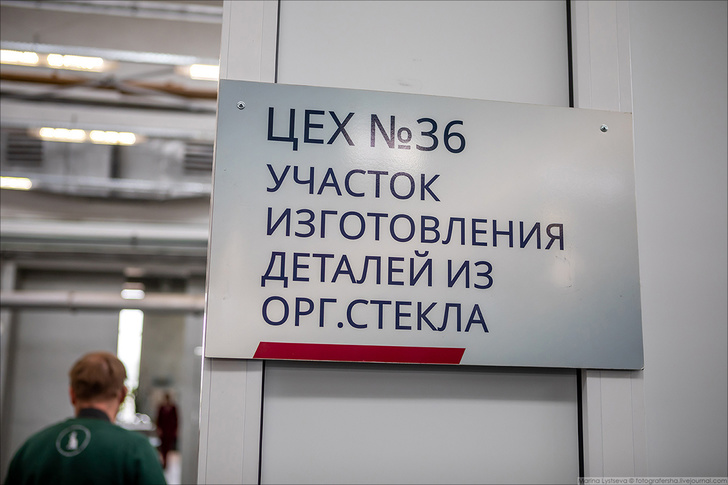

Чем заняться пассажиру, а тем более фотографу, во время полёта на вертолёте? Правильно, смотреть в иллюминатор и делать шедевры! Но только если стекло будет кривым, то и снимки получатся так себе, в самый раз для корзины. Поэтому фотографы очень требовательны к качеству остекления!

Цех № 36 занимается деталями из оргстекла. Причём не только для вертолётов, которые собираются в Улан-Удэ: стёкла поставляются и на другие заводы холдинга. Более того, к продукции присматриваются и коллеги из ОАК, которые высоко оценили производство.

Номенклатура цеха очень обширная: на одном вертолёте используется до двух десятков наименований изделий из оргстекла. Всего по холдингу «Вертолеты России» их три сотни!

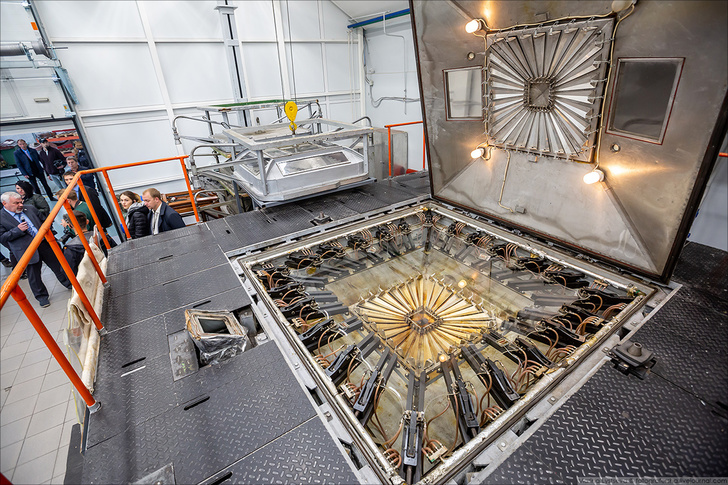

Листы оргстекла толщиной от 4 до 8 миллиметров попадают в формовочную машину.

после чего плоский лист обретёт объём, глубину.

При этом он сохранит высокую прочность и прозрачность.

Затем из листа вырезают несколько заготовок. Особое требование к соблюдению эталонного профиля, что гарантирует отсутствие искажений. Это важно, ведь при выполнении поисково-спасательных работ оператор должен видеть поверхность так, чтобы правильно оценивать обстановку.

Наконец, стекло с уже с защитным покрытием обрабатывают под размер.

Теперь мы снова увидим детали в цехе окончательной сборки. Каждое стекло снабжено предупреждающей надписью, относиться к нему нужно предельно бережно.

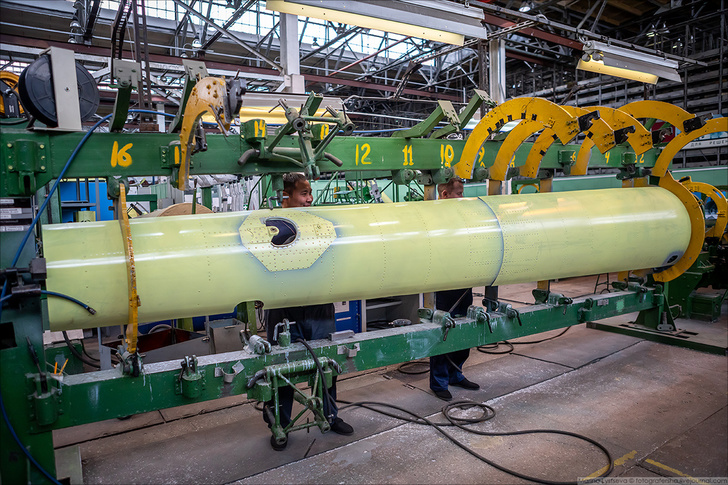

От частного мы постепенно идём к общему. В цехе агрегатной сборки отдельные листы металла и силовой набор соединяются в целые конструкции: пол, рампу, хвостовую балку, кабину.

Корпус, в котором осуществляется сборка, спроектирован по принципу улитки. Из центра производство разворачивается, на периферии — собранный фюзеляж.

Опыт выпуска пассажирских Ан-24 пришёлся в вертолётостроении как нельзя кстати. Освоив клеесварные соединения, разработанные киевским институтом электросварки имени Е.О. Патона, улан-удэнские мастера стали применять это решение и при производстве вертолётов. В сравнении с заклёпочными соединениями выигрыш достигается в прочности и долговечности конструкции, а также меньшей трудоёмкости и стоимости изделий. Здесь продольные швы сделаны методом точечной сварки, а поперечные — традиционной клёпкой.

Постепенно заготовки обретают формы, в которых угадываются будущие части планера. Тут ещё непонятно, что это за большой лист с поперечными и продольными планками.

когда же их рядом несколько, в голове начинает складываться пазл…

это же хвостовая балка!

Осталось только несколько штрихов, и агрегат можно передавать на финальную сборку.

Отдельно собирают кабины. Отсюда кажется, что они все одинаковые.

но это обман зрения. Заказчики могут выбрать конфигурацию со сферическим иллюминатором (справа и слева), или с «дельфиньим носом» (в центре).

Агрегаты собирают на стапелях, которые обеспечивают точное взаиморасположение деталей. Именно благодаря этому на окончательной сборке прилегающие агрегаты можно состыковать без танцев с бубнами.

Следом за носовой частью фюзеляжа следует центральный отсек. Собирать его несколько проще, чем другие агрегаты — тут можно спокойно встать во весь рост.

Особняком стоит филейная часть — рампа. Она обеспечивает погрузку колёсной техники, а при необходимости даёт возможность подавать носилки или выбросить десантников. Конструкция прочная, жёсткая и в то же время относительно лёгкая. Впрочем, заказчику она может быть без нужды, тогда в хвостовой части будут установлены привычные створки.

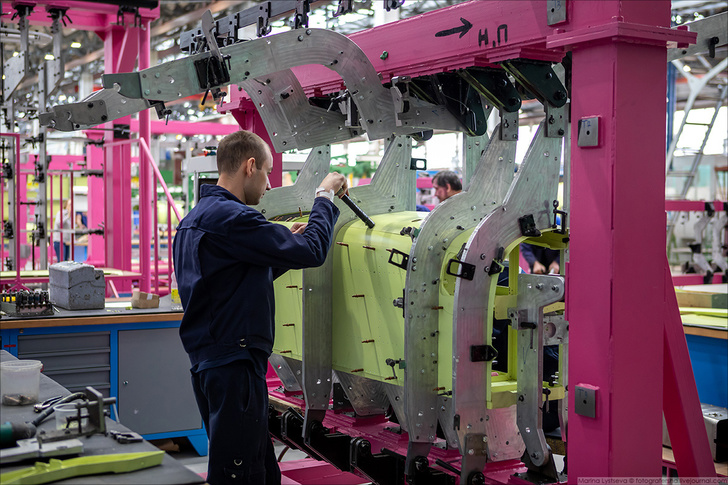

Предприятие готовится к выпуску вертолётов Ка-226Т и сегодня в агрегатной сборке уже есть задел для новых машин. Узнать их может даже неискушённый в конструкции вертолётов зритель: ядовитым розовым цветом выкрашены стапеля для сборки агрегатов камовской машины, в то время как старый знакомый «Миль» удостоен зелёных стапелей.

Основу конструкции планера составляют алюминиевые сплавы. Но безнеметаллов не обойтись. Кроме остекления, на этой фотографии видны серая сдвижная дверь, люк аварийного выхода — они выполнены из композитов.

Наконец мы добрались до сладкого — до цеха окончательной сборки. Здесь фюзеляжи наконец встретятся с двигателями и редукторами, внутрь заползут змеи жгутов, кабину пилотов оборудуют авионикой, для пассажиров смонтируют удобные кресла… впрочем, если заказчик предполагает возить преимущественно грузы, кресла будут откидными, устанавливаемыми вдоль бортов.

В золотые годы автомобилестроения в Америке некоторые производители говорили, что количество комбинаций цвета кузова, вариантов отделки салона, вариантов двигателей, коробок передач и многочисленных опций больше, чем атомов во Вселенной. Проверять не будем. Но можно с уверенностью сказать, что возможностей по кастомизации вертолётов потрясающе много! Завод готов исполнить и исполняет любой каприз заказчика.

В середине мы видим Ми-171А2. От соседей внешне он отличается конфигурацией носовой части — тут используется так называемый «дельфиний нос». Обзор вперёд вниз при установке такого обтекателя почти не ухудшается. Зато возможности комплекса бортового радиоэлектронного оборудования Ми-171А2 на голову выше, чем у вертолётов предыдущего поколения. А ещё у него более мощный двигатель, новая несущая система, малошумный Х-образный рулевой винт.

Продолжаем знакомство с продуктовой линейкой завода. Вот Ми-171Е — новая модификация, от предшественников будет отличаться применением двигателей ВК-2500, новых композитных лопастей, другими улучшениями.

Бронелисты выдают в этой машине многоцелевой Ми-8АМТШ для госзаказчиков.

Во время сборки фюзеляж вывешивается на подъёмниках, рядом размещаются леса.

Монтаж жгутов электросистемы.

Иногда кажется, что вертолёт сделан из жгутов и проводов. И это вы ещё приборы не видели!

Кстати, о приборах. Заказчик нынче пошёл требовательный, ему нужна ситуационная осведомлённость, чтобы на многофункциональном дисплее были и основные параметры полёта, и навигационная информация, и сведения о состоянии вертолётных систем. Желание заказчика — закон. Правда, многие не горят желанием полностью отказываться от электромеханических приборов — «будильников». Оно и верно — такой и в минус 50 по Цельсию не замёрзнет, так что в качестве резерва он нужен.

Кабина с покрытым защитной бумагой остеклением изнутри смотрится космически.

Как говорят мотористы, тягу создаёт только двигатель, остальное — сопротивляется. С вертолётами всё сложнее. Там мало того, что тяги особо двигатели не создают, там главное — мощность. А чтобы лошадиные силы и ньютон-метры от двух моторов добрались до лопастей, нужен редуктор, нужна втулка. А ещё есть автомат перекоса, который в каждый момент времени устанавливает лопасть под таким углом, чтобы она создавала подъёмную силу.И ещё нужно защищать силовую установку от пыли, гасить вибрации.

Вроде на вертолёт уже похоже, но чего-то не хватает. А вот и пропажа — топливные баки! Кстати, пока «голый» фюзеляж находится на сборке, его стоимость, в зависимости от комплектации, увеличивается в 5-6 раз. На выходе из цеха машина не укомплектована только лопастями, их навешивают уже на лётно-испытательной станции.

Но не стоит спешить. Перед тем, как впервые подняться в небо, машина проходит испытания водой. Представьте себе эксплуатацию в условиях тропических ливней. Требования предельно простые — как бы снаружи не бушевала стихия, внутри должно быть сухо. В ходе дождевания вертолёт поливают из брандспойта под изрядным давлением. 2-3 капли внутри допускается, но это — предел.

Зеркальная гладь полов, ряды стапелей, чистота, комфортная температура и влажность… сегодня машиностроительное производство радикально отличается от того, что мы привыкли видеть на картинках 20-30-летней давности. Здесь приятно работать. Именно поэтому У-УАЗ — один из самых привлекательных работодателей в городе, да и в регионе в целом.

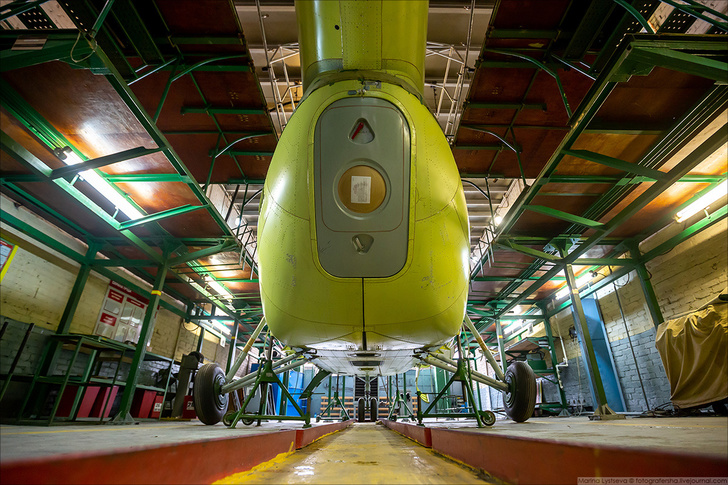

Из сборочного цеха вертолёт выходит бледным, жёлто-зелёным. Таким заказчика точно не обрадуешь. Так что следующий этап — покраска.

Цех, в который можно закатить целый Ту-154, сейчас целиком пропитан запахами красок и растворителей. Производство, прямо скажем, вредное для тех, у кого не атрофировано обоняние. Но не беда — скоро будет построен и оснащён новый цех, в котором применят самые современные технологии покраски, а заодно — вытяжку, очистку воздуха и все прочие решения.

Насмотревшись на то, как вертолёты собирают, выбираемся на площадку, где находятся готовые к передаче заказчикам машины. Вот этот Ми-8АМТ уже передан заказчику — авиакомпании «Конверс-Авиа».

Две однотипных машины будут работать в интересах предприятий нефтегазового комплекса. Их задача — перевозка грузов внутри и на внешней подвеске.

При необходимости можно возить и пассажиров.

Заказчик выбрал конфигурацию с традиционными «будильниками».

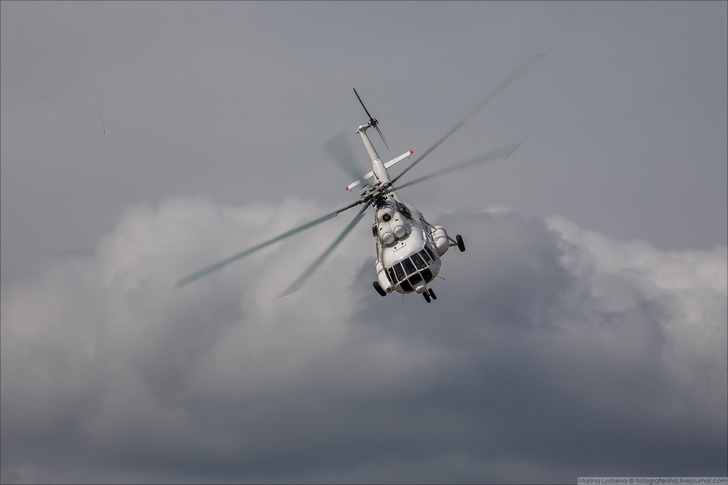

Ну и какой же праздник без ёлочки? Какой тур на авиастроительный завод без демонстрационных полётов? Вот и нам показали товар лицом, да во всей красе.

Машина отрывается от бетона и зависает на месте, позволяя сделать несколько кадров крупным планом.

Затем динамичный разгон над полосой.

Несколько эффектных виражей.

Чтобы не укатился после посадки.

В авиационном учебном центре У-УАЗ есть современный тренажёр пилотов Ми-171.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Московский авиаремонтный завод ДОСААФ начал работу в мае 1939 года, ко...едведково по инициативе местного жителя как памятник полярной авиации.

- архивное фотоГТЛК и «ЮТэйр-Вертолетные услуги» официально подпи...мы развития авиаотрасли, так и наращиванию региональных авиаперевозок.

- На Северный флот прибыли два новых военно-транспортных вертолета Ми-8М... экипажи прибыли ночью. Об этом сообщила пресс-служба Северного флота.

Поделись позитивом в своих соцсетях

Комментарии 0