Made in Russia: экскурсия на производство светодиодов в Петербурге (фоторепортаж)

Развитие освещения и различных энергосберегающих технологий не стоит на месте – на смену лампочкам Ильича постепенно стали приходить компактные люминесцентные лампы, которые радовали нас тем, что так здорово помогали экономить электричество и снижать воздействие на окружающую среду, но огорчали содержанием паров ртути и необходимостью обязательной специальной утилизации.

Сейчас мы с вами становимся свидетелями нового этапа в развитии освещения – это светодиодные лампы. Конечно, диоды появились далеко не сегодня, но именно сейчас светодиодное освещение начинает потихоньку становиться доступным для людей. И если раньше производители светодиодных ламп были нацелены на работу, в первую очередь, с крупными промышленными объектами, то в данный момент они начинают ориентироваться и на изготовление оборудования именно для бытового использования.

Как оказалось, в Петербурге уже больше 11 лет работает компания «Светлана-Оптоэлектроника», которая реализует полный цикл производства светодиодных источников света – от различных разработок в области «выращивания» светодиодов до производства систем интеллектуального управления светодиодным освещением. Волонтёры и сотрудники Гринпис отправились на экскурсию на производственную линию компании, чтобы узнать, откуда, собственно, берутся светодиоды.

Сотрудники компании рассказали нам, что в России всего около десятка организаций, которые производят осветительное оборудование на основе светодиодов. Чаще всего под производством имеется в виду сборка светодиодных светильников из готовых компонентов, а «Светлана-Оптоэлектроника» производит сами светодиоды и светодиодные светильники на их основе.

Жизнь диода начинается здесь – в святая святых производства – эпитаксиальном реакторе. Именно здесь изготавливается основа для будущего светодиода. Называется сей процесс весьма умно – эпитаксиальное выращивание полупроводниковых наногетероструктур.

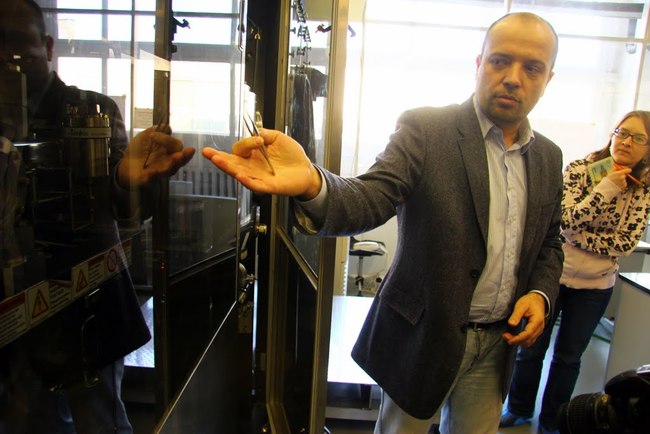

Суть процесса состоит в том, что в течение 8 часов в реакторе при огромной температуре на предварительно подготовленную сапфировую подложку наносятся различные вещества. Заместитель генерального директора по научной и проектной работе Дмитрий Андреевич Бауман с гордостью демонстрирует нам работу эпитаксиального реактора. Это наиболее наукоемкая и нанотехнологическая часть цепочки.

Рядом с реактором учёные могут сразу исследовать результат работы – на фотографии как раз виднеется сапфировая пластинка с выращенными на ней структурами. И хотя сотрудники «Светлана-Оптоэлектроника» очень не любят употреблять термин «нанотехнологии», то, чем они занимаются – самые настоящие нанотехнологии.

После реактора основа для диодов отправляется уже на производственную линию. На производстве соблюдается строгая чистота – внутри всех помещений (или так называемых «чистых зон»), в которых происходят различные технологические процессы, допускается наличие не более 35 (!) пылинок на кубометр воздуха. Поэтому мы наблюдаем за производством в окошки.

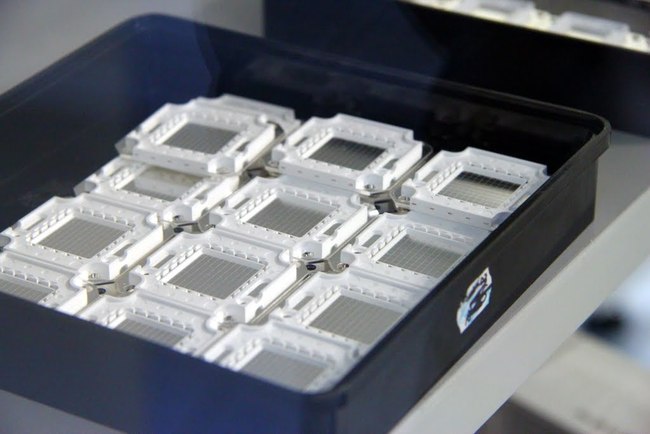

Вот так выглядит смонтированная заготовка для светодиодов, вышедшая из реактора и обрамленная пластиковой рамкой.

Далее эта заготовка проходит ещё ряд процессов, вдаваться в подробности которых я не буду. Скажу лишь, что весь производственный цикл автоматизирован, а оборудование для производства российских светодиодов собрано со всего мира – Япония, Швейцария, США, Голландия, Германия, Австрия, Тайвань. Российского оборудования, кроме микроскопов, здесь нет.

Хотя всё производство автоматизировано, специалисты осуществляют постоянный контроль над качеством продукции. Это позволяет отправить в брак всего несколько сотых процента от готовых светодиодов. Кстати, любопытная деталь: специалисты различных участков – технологи, операторы, наладчики – одеты в халаты разного цвета. Это позволяет главному технологу легко контролировать производство.

Один из важных этапов производства – нанесение люминофора. Кристалл светодиода изначально синий, а люминофор имеет различные оттенки желтого и, собственно, задает цветность будущего диода.

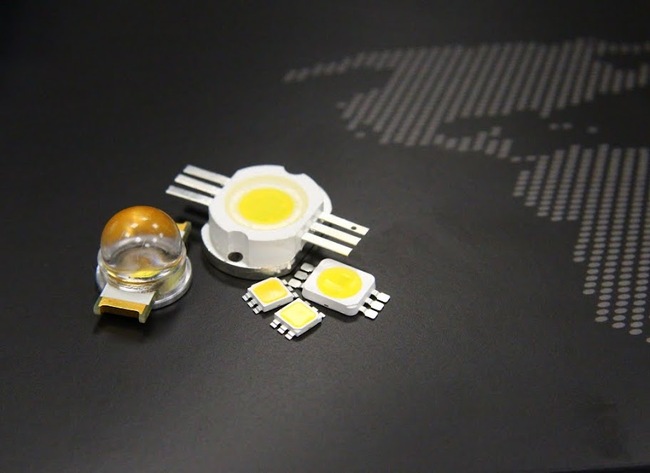

В финале все диоды тестируются и раскладываются по группам, чтобы не получилось так, что в одной лампе диоды светят по-разному. После этого готовые диоды упаковываются в короба. Часть диодов компания продаёт другим фирмам, производящим готовую продукцию, а часть отправляется в собственный цех сборки светодиодных ламп.

Производственная линия компании «Светлана-Оптоволокно» сейчас выпускает около 2-3 миллионов светодиодов в месяц (в переводе на 1-ваттные диоды), и может увеличить производительность до 5 миллионов – поэтому если вдруг произойдет всплеск спроса на светодиоды, компания будет готова его удовлетворить.

Как говорит главный технолог Елена Владимировна Маслова, эта производственная линия почти безотходна – цветные металлы сдаются по документам государству (помимо драгоценной сапфировой пластинки, в диодах есть и тонюсенькая золотая проволока), а тара для транспортировки диодов оборотная.

У компании «Светлана-Оптоэлектроника» есть и своя собственная измерительная лаборатория. Заведующий лабораторией демонстрирует нам удивительного вида установку диаметром аж 2 метра, позволяющую определить угол распределения светового луча.

В сборочном цеху светодиодные модули, системы питания и системы охлаждения вставляются в различные корпуса. После сборки светодиодные светильники ставятся на так называемый «прогон», работая во включенном состоянии не менее 8 часов для того, чтобы пройти проверку работоспособности перед тем, как попасть к потребителю. «Светлана-Оптоэлектроника» разрабатывает продукцию, которая может заменить уже существующие системы освещения – например, на фотографии вы видите светильники, которые можно использовать вместо стандартных квадратных светильников, использующихся в подвесных потолках во многих офисных помещениях.

В ассортименте компании системы освещения для различных нужд – уличное, офисное, промышленное, бытовое, внутридомовое.

Например, вот это – один из элементов мощнейшего мачтового светильника-прожектора, который может осветить 2 га. Такие светильники, например, используют Российские железные дороги для освещения своих объектов. Как говорят сотрудники «Светлана-Оптоэлектроника», РЖД с большим удовольствием переводит на диодное освещение различные помещения – например, цеха мойки и экипировки поездов «Сапсан» и «Аллегро» уже освещены светодиодными лампами. Также светодиодами компании освещены Литейный и Троицкий мосты, а также Ростральные колонны в Петербурге. Метрополитены используют диоды для освещения депо, различных подсобных помещений и тоннелей.

Сейчас основными потребителями светодиодных ламп являются, по большей части, коммерческие компании, но в перспективе ими должны стать люди. Как раз сейчас компания готовится к выводу на рынок светодиодной лампы со стандартным цоколем Е27. В самое ближайшее время эти лампы уже появятся в розничной продаже и будут стоить от 600-700 рублей за штуку. 60% стоимости любого светодиодного прибора – это стоимость самого светодиода, поэтому с совершенствованием технологий светодиодные лампы будут дешеветь. Производитель даёт гарантию на светодиодные светильники и лампы до 10 лет, т.к. срок службы LED (светодиодов) составляет 50-100 тысяч часов. Это примерно 10-20 лет в зависимости от того, какое количество часов в день будет светить светодиодная лампочка.

Поэтому то, что за светодиодами будущее – отнюдь не пустые слова.

Фотографии Георгия Тимофеева

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- «Государственная транспортная лизинговая компания» приняла пятое электросудно «Химка"для работы на Москве-реке.

- Государственная транспортная лизинговая компания (ГТЛК) передала в Сан... ед. транспорта уже прибыли в город и проходят процедуру приемки.

- Предприятие «Автомобильный завод АГР» приступило к отгрузк...билей, которые так ждет дилерская сеть и российские покупатели».

Поделись позитивом в своих соцсетях

infopol09.02.12 07:39:17infopol09.02.12 07:38:33