РГ: «Благодаря синтетике сталеварение приблизилось к безотходному процессу»

Синтиком — это первородный шихтовый материал для производства сталей, вобравший в себя свойства чугуна, металлизированного железорудного сырья и качественного стального лома. Синтиком выпускается АК «Тулачермет» в чушках весом 7-9 кг и предназначен для использования в металлургическом производстве в качестве компонента металлошихты для выплавки сталей специального назначения. Он может применяться и как самостоятельный вид металлошихты взамен металлизированных окатышей, паспортной шихтовой заготовки и чистого лома при выплавке металла ответственного назначения, в котором жестко регламентированы концентрации таких примесей, как фосфор, медь, титан, никель, молибден, сурьма, олово и др.

Уникальные свойства синтикома позволяют создать в плавильных агрегатах условия, при которых формируются качества чугуна, отвечающие самым высоким требованиям заказчика.

Новый материал получил международное признание. 1 тыс. т тульского синтикома была поставлена в США для проведения широкомасштабного эксперимента. Испытания прошли успешно. Американские металлурги подтвердили, что синтиком на сегодняшний день превосходит все известные шихтовые материалы.

Применение в электродуговых печах материалов нового поколения, наделенных высоким технологическим потенциалом и дополняющих традиционные виды металлошихты — металлолом, чугун, железо прямого восстановления, кардинально изменяет технологию выплавки стали, расширяя возможности печи и улучшая технико-экономические показатели

Синтетические композиционные материалы улучшают качество шихты

Проблемы современной черной металлургии в последнее время связаны с уменьшением природных запасов руд металлов, проблемами составов вторичного лома, ужесточением экологических требований и увеличением платежей за нанесенный ущерб окружающей среде

Все это вкупе с необходимостью выполнения условий конкурентоспособности металлопродукции требует от металлургов принципиально новых подходов к работе.Полное удовлетворение этих требований, в принципе, возможно при создании технологии уровня, сравнимого с природными процессами, не знающими «отходов» и функционирующими в цикличном режиме воспроизводства.

По нашему мнению, применение в электроплавке синтетических шихтовых материалов определенного состава оптимизирует процесс сталеварения, позволяет в больших объемах вовлекать в режиме рециклинга техногенные металлургические материалы и приближает процесс производства стали к этому идеалу.Резервы дальнейшего совершенствования конструкций печей и технологии выплавки стали в электропечах на базе существующих подходов близки к пределу.

С этих позиций можно ожидать усиления внимания к применению предварительно подготовленных материалов, наделенных высокими технологическими возможностями и способных взять на себя решение целого ряда функциональных обязанностей, лежащих на конструкции сталеплавильных агрегатов и технологии выплавки.

Одним из потенциальных резервов дальнейшего совершенствования технологии выплавки стали является применение новых синтетических композиционных материалов, изготавливаемых из техногенного и природного сырья.Такие материалы разработаны в России и получили название и товарный знак «синтиком».Сталеварение должно быть сравнимо с цикличным природным процессом, не знающим отходов. Наибольший интерес среди них для сталеплавильного производства представляют железо- и углеродсодержащие компоненты, охватывающие базовые для металлургии элементы Fe — C — O. Эти компоненты включают в себя вторичные отходы металлургического производства, в том числе окалину, шламы, плавильную пыль, коксовую мелочь, а также материалы природного происхождения, в частности рудную мелочь, отсев мелочи агломерата, окисленных окатышей и железа прямого восстановления, железорудные концентраты и их смеси.

Особую роль в производстве материала типа синтиком занимает жидкий передельный чугун, используемый для получения особого вида синтикома с металлической основой.Соответственно этому можно выделить три основные разновидности синтикома. Общий принцип их получения базируется на объединении в единый монолит методом окускования различных компонентов, используемых при выплавке стали, как правило, по отдельности — в свободном виде.В первом случае синтиком получают на установках для литья путем заливки жидкого чугуна на частицы твердого окислителя. В готовом виде материал представляет собой чугунные слитки, «начиненные» твердым наполнителем соответствующего состава.

Размер и форма слитков аналогична чушкам передельного чугуна. Во втором и третьем случаях композит получают путем окускования исходных компонентов, находящихся в дисперсном состоянии, используя для этого различные методы, включая вибро- и валковое прессование. Размеры, форма, масса, состав и свойства брикетов синтикома такого вида могут изменяться в широких пределах.

Это серьезное преимущество этого синтикома по сравнению с композитом классического типа с литой металлической основой из передельного чугуна. Отмеченные способы окускования открывают возможности для полной утилизации в дуговых сталеплавильных печах (ДСП) дисперсных отходов, образующихся в производстве стали.В условиях дефицита лома синтиком найдет широкое применение в современном производстве стали.

Синтетические композиционные материалы на основе Fe — C — O имеют одинаковую форму, размеры, массу, физико-химические свойства и относятся к материалам нового поколения, являясь единственным видом металлошихты с заранее программируемыми свойствами.

Принципиальной технологической особенностью их является способность к эффективному самоокислению углерода собственным кислородом оксидов железа, заложенных в него на стадии изготовления, и к одновременному восстановлению железа.

Благодаря этому синтиком является первым в истории металлургии материалом, обеспечивающим окисление углерода — главной реакции сталеварения, барботаж — перемешивание металла и шлака на протяжении всей плавки в сочетании с карботермическим процессом восстановления железа.Эти материалы значительно расширят арсенал возможностей управления и регулирования ходом электроплавки. И кардинально изменяют течение физико-химических процессов в сталеплавильной ванне.

Благодаря наличию в их составе и окислителя, и восстановителя (соответственно оксидов железа и углерода) они обладают двойственной природой, сочетая в себе противоположные качества — окислительный и восстановительный потенциал, который проявляется в ходе плавки. Окислитель и восстановитель обладают максимальной контрастностью свойств в исходном состоянии, что придает синтикому повышенную неравновесность.Один из видов синтикома — брикеты окислителя и науглероживателя — прошел апробацию на ряде российских («ОМК-Сталь», «НСММЗ» и др.) и зарубежных заводов.

Выполненные исследования показали, что применение таких материалов обеспечивает повышение выхода железа, образование непосредственно в ДСП жидкого передельного чугуна и снижение расхода на плавку товарного передельного чугуна, имеющего, как правило, повышенную стоимость, утилизацию всех железосодержащих отходов производства в собственных электропечах и улучшение экологических условий, в том числе снижение пылеобразования.

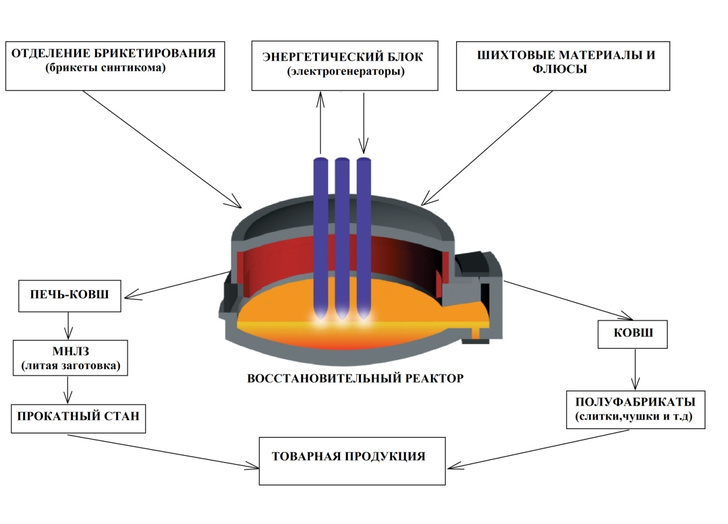

Новые материалы типа синтикома найдут широкое применение при выплавке стали в ДСП. По мере совершенствования состава синтикома технологии изготовления и энерготехнологических режимов плавки расход материала на плавку может возрасти до 15-17 и более процентов. В результате такие материалы могут стать компонентом шихты — вторым по значению после металлолома.Применение в электродуговых печах материалов нового поколения, наделенных высоким технологическим потенциалом и дополняющих традиционные виды металлошихты — металлолом, чугун, железо прямого восстановления, кардинально изменяет технологию выплавки стали, расширяя возможности печи и улучшая технико-экономические показатели.

На базе исследований разработана и запатентована новая технология выплавки стали в электродуговых печах, продолжается международное патентование.Для изготовления синтикома в виде брикетов может использоваться как вторичное сырье техногенного происхождения, так и природное минеральное сырье, особенно находящееся в дисперсном состоянии, что затрудняет его использование.

Это закладывает основу для массового производства и применения разработанных материалов и снижения их себестоимости, а также сводит к минимуму возможные риски производства. Учитывая актуальность задачи совершенствования современного электросталеплавильного производства, принято решение о строительстве в России нового производства мощностью 90 — 130 тысяч тонн синтикома в год, и аналогичных предприятий за рубежом.

https://synticom1.wixsite.com/syntikom/production-c205y

Генрих Дорофеев (председатель совета директоров ГК «Ферро-технолоджи»)

Валерий Паршин (директор Центра непрерывной разливки стали ЦНИИчермет им. И.П.Бардина)

«Российская газета» — Спецвыпуск «Металлургия» № 6824 (253)

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Холдинг «Росэлектроника» Госкорпорации Ростех разработал новое ... уже прошла испытания, поставки планируется начать до конца 2024 года.

- На Камчатке запущен новый завод металлоконструкций, производство созда...Скорость сварки металла под флюсом составляет до полуметра в час.

- фото из открытых источниковКомпания «Северсталь» заявила о ...волит уйти от устаревших технологий работы с железорудным сырьем.

Поделись позитивом в своих соцсетях

Комментарии 0