Промышленные предприятия страны продолжают вводить в эксплуатацию новые очистные сооружения

Любинский молочноконсервный комбинат вложил более 250 млн руб. в строительство комплекса очистных сооружений

8 июля Любинский молочноконсервный комбинат (Омская область) ввёл в эксплуатацию комплекс очистных сооружений.

Мощность локальных очистных сооружений составляет 1 тыс. м3/сутки. Комбинат инвестировал в этот экологический проект свыше 250 млн рублей.

Разработку технологии, поставку оборудования и пусконаладочные работы вела российская компания «Эколос-Проектстрой».

В дальнейших планах комбината — строительство второй очереди очистных сооружений мощностью 1500 м3/сутки, а также внедрение замкнутых систем водооборота.

Любинский молочноконсервный комбинат выпускает цельномолочную продукцию, сливочное масло и сухое молоко. Более 60 видов продукции реализуется на всей территории страны, а также экспортируется в Казахстан, Киргизию, Узбекистан, Монголию, Таджикистан. Это также единственное крупное предприятие в Западной Сибири, выпускающее молочные сгущенные консервы. Производственная мощность предприятия составляет 500 т переработки молока в сутки.

На Шадринском автоагрегатном заводе (Курганская область) завершена модернизация очистных сооружений

Она позволила вернуть очищенную воду в производственный процесс и практически полностью исключить сбросы в реку Исеть.

— Программа модернизации реализована в несколько этапов, что позволило эффективно вводить в эксплуатацию и налаживать режимы работы нового оборудования, — рассказал технический директор АО «ШААЗ» Виктор Евстратов. — В 2017 году была запущена первая очередь, которая позволяла вернуть в технологический процесс только 10% сточных вод. Летом 2019 года реконструкция очистных сооружений продолжилась, мы смогли очищать и возвращать в производство уже более половины отработанной воды. И вот, наконец, сейчас на завершающем этапе мы имеем возможность практически в полном объёме возвращать воду на технологические нужды предприятия. Производительность комплекса доочистки достигает 150 кубометров воды в час.

Вода поступает на очистные сооружения завода из производственных стоков и ливневой канализации. Тут она отстаивается в специальных отстойниках для осаживания взвешенных веществ. Однако после этой очистки вода ещё не годится для повторного применения на предприятии. Для этого её нужно дополнительно очистить от солей, что и позволяет сделать комплекс доочистки. Система обратного осмоса понижает солесодержание в воде до нужных норм, работая практически на молекулярном уровне. Фильтры удаляют соли жёсткости, тяжёлые металлы, фториды, нитраты, органические вещества, бактерии, вирусы. Отсюда вода, очищенная практически до уровня питьевой, вновь подаётся на технологические нужды предприятия.

Система оснащена программным обеспечением, благодаря чему процессы очистки полностью автоматизированы. В задачи специалистов завода входит наблюдение за параметрами работы оборудования и его текущее обслуживание.

— Реализация программы модернизации очистных сооружений АО «ШААЗ» несёт несомненные плюсы как с экологической точки зрения, так и с экономической, позволяя сократить расходы предприятия на водопотребление и платежи за сбросы сточных вод, — отмечает Виктор Евстратов. — К тому же возвращение воды в производство целесообразно с технологической точки зрения, так как качество очищенной воды гораздо выше качества речной воды, используемой ранее.

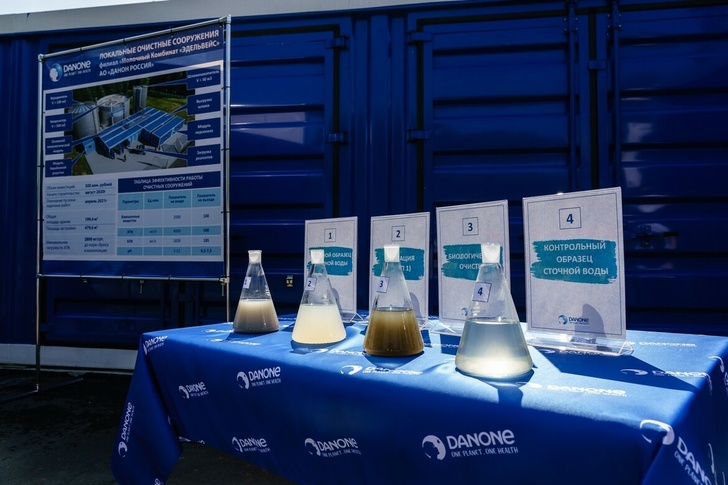

На казанском филиале «Данон» — комбинате «Эдельвейс» — состоялся запуск комплекса локальных очистных сооружений промышленных сточных вод

Казанский «Молочный Комбинат «Эдельвейс», филиал АО «Данон Россия», запустил в работу локальные очистные сооружения (ЛОС) с четырехступенчатой системой очистки. Новое оборудование стоимостью 300 млн рублей производит очищение производственных стоков до нормативных показателей сброса в сети городской канализации. Технологическая схема очистки включает в себя четыре основных процесса: механическую очистку, биологическую очистку, обеззараживание очищенной воды и обработку осадка.

Всего за несколько часов едкая черная жидкость превращается в чистую техническую воду. Вначале грязная вода освобождается от крупного мусора, оседающего на специальной решетке. Затем сточные воды поступают в усреднитель, где происходит усреднение стока, выравнивание водородного показателя (pH). Наступает черед первой камеры флотации, в которой удаляется до 90% взвешенных веществ. После очистки от взвесей вода попадает в камеру биореактора. Здесь вода проходит через фильтр с бактериями. Поедая органические загрязнения, бактерии возобновляют популяцию, образуя активный ил. Во второй камере флотации активный ил сгущается и специальным насосом перекачивается в отстойники. И очищенная вода наконец поступает в городские накопители.

Новая система газоочистки появилась на Новокузнецком заводе в Кузбассе

В ходе реализации программы защиты окружающей среды компания РУСАЛ установила на Новокузнецком алюминиевом заводе свою разработку — новую «сухую» газоочистную установку, которая в состоянии улавливать более 99% твердых частиц, попадающих в воздух в результате производственной деятельности завода.

Это уже вторая «сухая» газоочистка на Новокузнецком алюминиевом заводе. В ближайшие три года их станет в 3 раза больше. Собственная разработка Инженерно-технологического центра РУСАЛа в 2020 году признана победителем национальной экологической премии имени В.И. Вернадского.

Это не единственная система газоочистки, которую планируется установить на заводе. В текущем году по нацпроекту «Экология» руководство планирует провести модернизацию 97 электролизеров, стоимость которой составит порядка 900 млн рублей.

По данным, размещённым на официальном портале Администрации Правительства Кузбасса, за прошедшие 10 лет заводу удалось добиться сокращения валовых выбросов в 2 раза, выбросы парниковых газов уменьшились более чем на 20%, а также завод больше не производит сброса промливневых стоков. По словам управляющего директора Новокузнецкого алюминиевого завода Вячеслава Маркова, в планах компании за счет продолжения модернизации на одну треть сократить объем валовых выбросов, в 2 раза уменьшить выбросы диоксида серы и добиться десятикратного сокращения выбросов гидрофторида.

Челябинский трубопрокатный завод, входящий в Трубную Металлургическую Компанию (ТМК), реализовал первый этап проекта по внедрению и реконструкции газоочистного оборудования

На предприятии введена в эксплуатацию новая установка, которая позволяет ежегодно очищать до 6 миллионов кубометров загрязненного воздуха с коэффициентом очистки 99,9%.

Газоочистная установка станков плазменной резки труб большого диаметра оборудована 32 фильтровальными мембранными элементами и очищает воздух от взвешенных частиц, пыли и газовоздушных смесей, которые оказывают влияние на окружающую среду.

«Установка и реконструкция газоочистного оборудования с применением наилучших доступных технологий — одна из приоритетных задач предприятия в рамках реализации федерального проекта «Чистый воздух». До конца 2022 года современное газоочистное оборудование установят еще на двух трубопрокатных производствах ЧТПЗ. Общий объем инвестиций в проект до 2024 года составит более 180 млн рублей», — отметил управляющий директор ЧТПЗ Валентин Тазетдинов.

ЧТПЗ в числе первых промышленных предприятий Челябинска выступил с инициативой по установке и реконструкции газоочистного оборудования по улавливанию и очистке от взвешенных частиц, пыли и газовоздушных смесей. Проект модернизации реализуется в рамках четырехстороннего соглашения, подписанного предприятием с Министерством природных ресурсов и экологии Российской Федерации, Федеральной службой по надзору в сфере природопользования и правительством Челябинской области. Эта инициатива включена в перечень мероприятий плана по снижению выбросов загрязняющих веществ в атмосферный воздух города Челябинска, утвержденного в соответствии с федеральным проектом «Чистый воздух».

На литейном заводе ПАО «КАМАЗ» внедрили пилотный проект по очистке воздуха в производстве чугунного литья

Первый шаг по замене отслужившей много лет системы очистки «Бегхауз» оказался успешным.

Вентиляционная установка GARANT-Filter была приобретена в рамках инвестиционного проекта «Реинжиниринг литейного производства» специально для работы в комплексе с плавильными печами «Отто Юнкер». Её монтаж был закончен год назад, а в эксплуатацию комплекс оборудования запущен в сентябре. При производительности 70 тыс. м3 в час оборудование синхронизировано с технологическим процессом работы двух печей: пока на одной идёт плавка, и GARANT там усиленно фильтрует воздух, другая работает в режиме выдачи металла. Переключение между печами ведётся в автоматическом режиме.

Фильтр вентиляционной установки представляет собой сепаратор. В него непрерывно подаётся неочищенный газ, а во время работы он постоянно очищается продувочным воздухом. Отделённая пыль поступает вниз в поддон или в воронку и оттуда удаляется транспортировочным устройством.

«Установка отлично справляется с очисткой воздуха, — отметил начальник производства чугунного литья Дмитрий Применко. — Другая важная задача — повышение энергоэффективности вентиляционного оборудования производства. Раньше комплекс плавки «Отто Юнкер» был подключён к основной вытяжной вентиляционной системе «Бегхауз», которая потребляет 2,5 МВт электроэнергии в час, а GARANT-Filter — всего 160 кВт в час, то есть в 15 раз меньше. Особенно нагрузка на производство возрастала в выходные дни, когда плавка организовывалась только на комплексе «Отто Юнкер» и приходилось подключать общую систему очистки». Нагрузка на «Бегхауз», который морально и физически устарел, после появления GARANT-Filter уменьшилась, а значит, и потребление им электроэнергии значительно снизилось.

Работа по повышению эффективности вытяжной системы вентиляции на литейном заводе будет продолжаться.

Торговый порт Посьет запустил вторую очередь системы орошения угольных складов

АО «Торговый порт Посьет» ввело в эксплуатацию вторую очередь специализированного оборудования для организации непрерывного пылеподавления на открытых складских площадках.

Вторая очередь стационарной системы орошения состоит из семи автоматических установок (спринклеров), функционирующих по принципу дождя. Расход воды составляет до 96 м3 в час. Первые четыре спринклера включили в технологический цикл стивидорной компании в 2019 году. Наряду с тремя снегогенераторами, приобретенными ранее, спринклеры должны обеспечить круглогодичное увлажнение угольной продукции, расположенной на складе, и исключение образования пыления в рабочей зоне. Управление устройствами для пылеподавления осуществляется с центрального диспетчерского пульта благодаря специализированному программному обеспечению, которое синхронизирует работу перегрузочного оборудования и спринклерной системы, определяя участок и интенсивность орошения в зависимости от производственного процесса. Анализ эффективности использования оборудования проводится с помощью специальных датчиков.

Проектом техперевооружения предусмотрены комплексные решения по уменьшению воздействия на окружающую среду. Разгрузка угля ведется вагоноопрокидывателями в закрытом здании, оснащенном системой аспирации, что исключает попадание угольной пыли в воздух. В зимний период вагоны с оттаявшим углем после процедуры размораживания подаются в здание вагоноопрокидывателей через крытую транспортную галерею. Пересыпные станции также оснащены системой аспирации. Конвейерные линии оборудованы закрытыми металлическими галереями для защиты окружающей среды от угольной пыли. При пересыпании угля на склад происходит его орошение с помощью водно-дисперсионной системы, установленной на стакерах-реклаймерах (технике для непрерывной загрузки/разгрузки навалочных грузов).

http://omskregi...at_zapustil_no/

https://www.metalinfo.ru/ru/news/129706

https://www.dairynews.ru/news/danone-investirovala-300-mln-rubley-v-ochistnye-so.html

https://www.tmk...ssReleases/3594

https://kamaz.r...teynom_zavode_/

https://www.metalinfo.ru/ru/news/125371

Сообщение подготовлено совместно с Human RS.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- На разрезе «Междуречье» Новой Горной Управляющей Компании ...етров. Сумма инвестиций в реализацию проекта составила 152 млн рублей.

- В Челябинске завершилась реконструкция очистных сооружений. Благодаря ...nbsp;обучен персонал. Завершающим этапом станет благоустройство территории.

- В Челябинске завершили два важных этапа модернизации очистных сооружен... утилизацию. Технология иловых полей благополучно ушла в прошлое.

Поделись позитивом в своих соцсетях

Комментарии 0