На ВСМПО-Ависма вакуумно-дуговая печь превращает титановые отходы в слитки

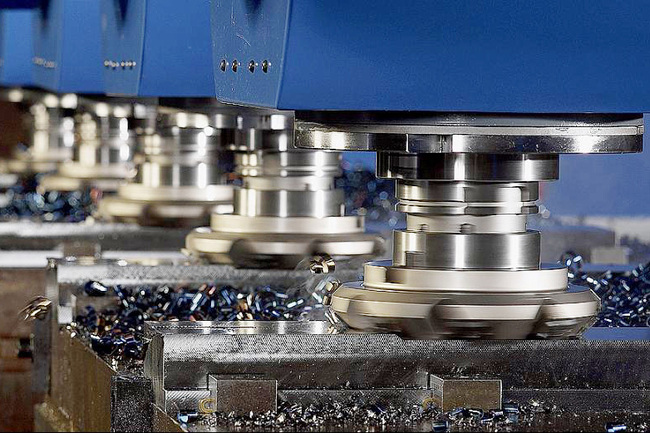

На верхнесалдинском предприятии ОАО "Корпорация ВСМПО-Ависма" после модернизации вошла в строй вакуумно-дуговая печь №1. В работе обновленной печи впервые была опробована новая технология – так называемой консолидации стружки.

- фото Уралинформбюро

Как пояснили "Уралинформбюро" в пресс-службе ОАО "", увеличение объёма вовлекаемых в производство отходов – это важнейшая из задач, поставленных перед технологами. Усовершенствованная вакуумно-дуговая печь №1 позволила сделать большой шаг в этом направлении. Если до реконструкции при плавке слитка вовлекалось не более 15% отходов, то помолодевшая "жаровня" способна вплавить в электрод до 35% стружки от общей массы слитка.

Заместитель начальника цеха №32 по качеству и технологии Михаил Чащин отметил, что модернизированная печь уже выпустила несколько партий слитков, которые будут использованы для производства полуфабрикатов.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Филиал ПАО «Россети» — МЭС Волги приступил к ре...sh; свыше 30 м/с. Срок службы новых опор — не менее 50 лет.

- Компания «Электрорешения» (бренд EKF) запустила в Собинско... На предприятии создано более 120 высокопроизводительных рабочих мест.

- На автомобильный завод «КАМАЗа» прибыла первая партия обор...азованиям практически всего агрегатного производства автомобильного завода.

Поделись позитивом в своих соцсетях

Комментарии 0