Российские ученые придумали, как сделать поезда безопаснее

Следи за успехами России в Телеграм @sdelanounas_ru-

- Разработан новый способ термической обработки стальных литых элементов тележки железнодорожного вагона

Ученые из Национального исследовательского технологического университета «МИСиС» и Московского государственного университета путей сообщения (МИИТ) создали уникальную технологию для предотвращения разрушения боковых рам тележки грузового вагона. Изобретение повысит предел выносливости и усталостную прочность боковой рамы на 50 процентов и значительно уменьшит число разрушений во время эксплуатации.

Проект выполняется в рамках федеральной целевой программы по заказу Минобрнауки России в интересах ОАО «РЖД»; технологию разрабатывают НИТУ «МИСиС», МГУПС МИИТ и ОАО «ВНИКТИ».

Сегодня условия эксплуатации железнодорожных составов сильно изменились — существенно увеличилась нагрузка на вагоны и длительность перевозок. В результате участились случаи схода вагонов с рельсов, возросли экономические потери и человеческие жертвы. Больше всего разрушению подвергается зона внутреннего угла буксового проема боковой рамы (так называемая зона внутреннего радиуса R55) тележки грузового вагона. При разрушении этой детали поезд сходит с рельсов и с вероятностью приблизительно 90 процентов опрокидывается.

Причина возникновения изломов боковых рам кроется в производственных дефектах и изменении условий эксплуатации. Во время литья внутри изделия образуются раковины (полости в теле отливки) и крупные поры, избавиться от которых невозможно. Выявить наличие таких дефектов удается с помощью ультразвука или рентгена, но это очень трудоемкие методы, зачастую не дающие точных результатов. Традиционный ремонт боковых рам также не решает проблему разрушения — дефекты полностью не устраняются.

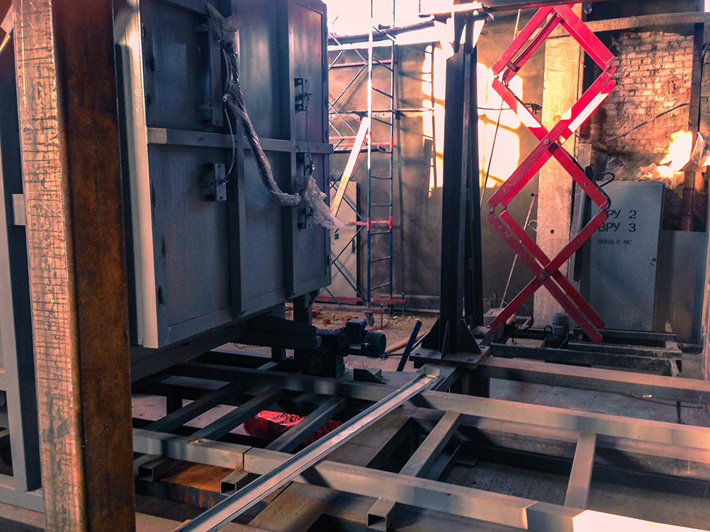

Фото предоставлено НИТУ «МИСиС» Разработан новый способ термической обработки стальных литых элементов тележки железнодорожного вагонаРеализуемый в НИТУ «МИСиС» проект направлен на повышение безопасности движения грузового подвижного состава. Практически все боковые рамы, эксплуатируемые сейчас на российской железной дороге, нуждаются в термическом упрочнении. Учёные разработали новый способ термического упрочнения деталей путем закалки. Технология легла в основу экспериментальной установки спреерного закаливания боковых рам. Для изучения влияния термического упрочнения на структуру и свойства рам ученые разработали специальные методики и провели комплекс механических испытаний закаленных деталей, включающих измерение акустической эмиссии (возникновение и распространение акустических волн) при механическом нагружении детали для определения момента начала разрушения боковой рамы (момент появления трещины) и анализа темпа роста трещины, и циклические испытания боковых рам для определения их усталостной прочности и живучести.

Разработанная технология позволяет закаливать литые боковые рамы длиной до двух метров в специальной установке с температуры до 1100 градусов по Цельсию. Новая технология способствует появлению на поверхности рамы сжимающих напряжений, что позволяет детали выдерживать перегрузки до 30 тс. На данный момент средняя осевая нагрузка рам составляет 23,5 тс.

Фото предоставлено НИТУ «МИСиС» Разработан новый способ термической обработки стальных литых элементов тележки железнодорожного вагона«Мы выполнили проект государственного значения и разработали технологию, которая будет использоваться при производстве боковых рам, для повышения их прочностных характеристик. На основе этой технологии, не имеющей аналогов ни в России, ни в мире, создана экспериментальная установка для спреерного закаливания крупногабаритных литых деталей потоком воды. Закалка приводит к формированию „сэндвичной“ структуры металла: поверхностные слои становятся более твердыми, а сердцевина сохраняет вязкость и пластичность. Деталь приобретает упругость, что снижает вероятность образования трещин вне зависимости от наличия внутренних дефектов. В ближайшие три года мы планируем довести разработанную технологию до промышленного внедрения, а затем начать массовое промышленное производство и закаливать порядка двадцати тысяч боковых рам в год», — сказал доцент кафедры металловедения и физики прочности НИТУ «МИСиС» Андрей Рожнов. По словам ученого, внедрение новой технологии должно существенным образом уменьшить число разрушений этих деталей и повысить безопасность движения грузовых поездов.

Работа над проектом длилась три года. В конце 2016 года пройдут первые испытания восьми упрочненных боковых рам, установленных на два грузовых вагона, а летом 2017 года испытания рам продолжатся уже на большом количестве вагонов. После завершения испытаний планируется проведение сертификации упрочненных боковых рам и последующее оснащение ими вагонов грузовых поездов.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в телеграмм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈