Компания «Уралгрит» сегодня по праву является самим олицетворением задач импортозамещения в нашей стране, так как известный уральский производитель является пионером создания в России современной отечественной отрасли производства гидроабразивов. Сегодня о том, как компания создает и развивает новую технологию, рассказывает генеральный директор Группы компаний Надежда Перевалова.

Надежда Перевалова, генеральный директор ГК «Уралгрит»:

Сам по себе принцип применения гидроабразивов известен не одну сотню лет. Изначальный греческий термин «abrasive» означает обыденное понятие «скоблить», а приставка «hydro» — «вода». Таким образом, слово «гидроабразив» дословно переводится как «скоблить с водой». У представителей древнегреческой цивилизации это слово ассоциировалось с очисткой шкур, однако сегодня оно описывает целый спектр современных технологий промышленной резки и обработки металлов, сплавов, горных пород и других материалов с применением большого количества мелких твердых частиц, подающихся вместе с водой под высоким давлением.

До недавнего времени на российском рынке подобных материалов отечественного производства фактически не было, так как основным гидроабразивом для России (как впрочем, и для всего остального мира) являлся «гранат» — материал на основе гранатового песка, который сегодня практически полностью импортируется из Индии, Австралии и Китая.

Если представлять ситуацию упрощенно, то главное преимущество такого «гранатового» материала в том, что его основа — природного происхождения. Производителю остается лишь добыть его, собрать в мешки и отправить потребителю. Но у материала есть и существенные недостатки, хорошо знакомы потребителям этого экзотического продукта. Главный из них — в фиксированной крупности фракции (которая, как мы помним, имеет природное происхождение), которая варьируется от 0,1 до 0,6 мм. Это приводит к тому, что профиль шероховатости поверхности обрабатываемого изделия получается фактически фиксированным и неизменяемым. В условиях, когда при производстве изделий требуется все большая точность, такую деталь необходимо подвергать постобработке, что влечет за собой дополнительный расход электроэнергии и других ресурсов со всеми вытекающими последствиями.

В общем, сократить издержки с помощью «граната» проблематично. Особенно если учесть зависимость от доставки этого материала исключительно морем из Индии и Австралии и, соответственно, его высокую стоимость. Все это ложится дополнительным бременем на себестоимость продукции, при изготовлении которой используется «гранат», а также на оперативность выполнения заказов отечественными производителями. Так как материал в буквальном смысле этого слова заморский и подверженный, в связи с этим, частыми и длительными перебоям по доставке. Причины могут быть самые разные, но производителю, как говорится, от этого не легче.

Ныне ситуация в корне изменилась — расходный материал для гидроабразивного, на сегодня — самого экологичного и энергосберегающего метода резки и обработки металлов, выпускает теперь уральский производитель — Группа компаний компания «Уралгрит», давно известная на рынке своими абразивными материалами для очистки различных ответственных материалов. Достаточно сказать, что в следующем году компания отмечает свое 30-летие и активно наращивает свое присутствие на все новых рынках и территориях.

Неудивительно, что цена на первый российский гидроабразив оказалась существенно ниже заморского аналога. По понятным причинам не приходится сомневаться и в ритмичности доставки материала производителю — новый гидроабразивный материал «Уралгрит» производится в самом центре страны и доставляется до потребителя железнодорожным или автомобильным транспортом.

Одним из «первенцев» уральского абразивного производства стал порошок на основе никельшлака, однако использовать его в качестве полноценного заменителя «граната» можно было лишь в ограниченном диапазоне работ. Частицы никельшлака гораздо более хрупкие, чем их аналоги из гранатового песка или электрокорунда.

Поэтому наши специалисты поставили перед собой задачу найти материал, который мог бы стать полноценным заменителем зарубежных гидроабразивов. После ряда продолжительных исследований для этих целей нами был выбран купершлак, с практически неисчерпаемыми в обозримой перспективе запасами. Так был создан первый российский гидроабразив 80 mesh.

Результаты промышленных испытаний, которые компания «Уралгрит» провела в марте 2017 года на базе ОАО «Благовещенский арматурный завод», показали, что в условиях промышленного применения новый порошок для гидроабразивной резки 80 mesh не уступает по качеству, эффективности и способам применения своему прямому конкуренту, импортируемому в Россию из Индии и Австралии. Скажем, ту же сталь толщиной до 40 мм российский гидроабразив режет не хуже гранатового аналога, а полимеры — и вовсе лучше и чище.

Еще одним важным преимуществом новой продукции российского производителя является возможность производства большего количества фракций этого порошка. Для сравнения — крупность гранатового песка фиксированная — от 0,1 до 0,6. Более узкие варианты — например, от 0,1 до 0,3 мм — ни индийскими, ни австралийскими производителями не предусмотрены. Не предусматривают этого и отечественные ТУ (Технические Условия).

Зато Группа компаний «Уралгрит», благодаря проведенной в 2016 году модернизации одного из наших ключевых заводов в городе Карабаш Челябинской области, может производить гидроабразивный материал с фракцией любого размера в зависимости от пожеланий заказчика. Например — от 0,1 до 0,3 мм, или от 0,2 до 0,5 мм, или от 0,2 до 0,4 мм

Такой подход для отечественной промышленности оказывается более предпочтителен, так как позволяет заказывать абразивный порошок именно той фракционной крупности, которая является наиболее оптимальной для резки каждого конкретного материала. Качество же абразивного материала 80 mesh дает возможность нашим потребителям производить собственную конечную такую продукцию, которая в дальнейшем практически не требует дополнительной обработки.

Все это дает нашим партнерам расширение спектра возможностей по снижению временных, финансовых и трудовых затрат по выпуску собственного конечного продукта. Согласитесь, в условиях современного бизнеса, работающего в очень сложных условиях, это оказывается крайне важно.

Отмечу, новинка компании «Уралгрит» может быть использована не только для резки, но также и для проведения очистки различных материалов. Гранатовый песок и электрокорунд тоже подходят для этих целей, но конечная стоимость работ с их использованием в таком качестве оказывается гораздо более высокой. Кроме того, ограничения на применение этого материала накладывает фиксированная крупность его фракции — она приводит к строго определенному и неизменяемому без постобработки профилю шероховатости поверхности.

Зато новый абразив «Урагрита», благодаря большему количеству типоразмеров частиц может быть использован для проведения более тщательной и качественной очистки поверхностей. Это особенно актуально для машиностроения и нефтегазовой промышленности.

Кстати о нефти и газе. Абразивный порошок «Уралгрита» можно использовать, например, для очистки нержавеющей стали без риска спровоцировать появление коррозии металла. Дело в том, что, частицы уральского абразива, содержащего оксиды металлов, не остаются на обрабатываемой поверхности. Это значит, что не образуется и оксидный налет, что исключает возможность появления в дальнейшем коррозии на обработанном металле. В условиях применения продукции нефтегазового машиностроения в агрессивных средах это очень серьезное преимущество.

Эти уникальные свойства российского материала были подтверждены в 2016 году во время проведения специальных испытаний в Буланаше в Свердловской области. Распложенный в этом городе Буланашский машиностроительный завод специализируется на выпуске очень ответственных изделий — кессонов из нержавеющей стали для нефтегазовой промышленности. Соответственно с помощью гидроабразивного порошка «Уралгрит» была проведена очистка изделий из нержавеющей стали, после чего обработанные материалы были переданы на изучение в лабораторию предприятия заказчика. Исследования показали, что гидроабразив «Уралгрит» не оставляет оксидный налет и, таким образом, действительно не создает предпосылок к образованию ржавчины.

Конечно, несмотря на все достоинства нашей продукции, которую без сомнения можно считать инновационной и импортозамещающей, скептики могут возразить, что сегодня существуют множество других технологий резки материалов — плазменная, лазерная, водяная и другие.

Тем не менее, эксперты отмечают, что у каждой из перечисленных технологий существует собственная «ахиллесова пята». Например, при лазерной и плазменной резке происходит оплавление краев реза — обжигание. Такое явление характерно как для металла, так и для полимеров, что приводит к необходимости практически в обязательном порядке проводить постобработку изделия. В свою очередь, водяная резка отличается повышенным расходом воды и необходимостью ее подачи под чрезвычайно высоким давлением, что приводит еще и к перерасходу электроэнергии. В условиях курса современной российской и мировой промышленности на энергосбережение перерасход энергоресурса представляется не очень разумным.

Исходя уже только из перечисленных аспектов, промышленники все больше обращают внимание на технологии гидроабразивной резки, которая по праву относится сегодня к наиболее динамично развивающимся методам раскроя материалов и составляет серьезную конкуренцию плазменной и лазерной резке, а также традиционной механообработке.

По сути своей гидроабразивная струя по своим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 — 1,5 мм, благодаря чему количество отходов резки является минимальным. Более того, рез материала можно начинать в любой точке сколь угодно сложного контура. Да и толщина прорезаемого материала в последнее время играет все меньшую роль. Сегодня существует реальная возможность обрабатывать гидроабразивным методом заготовки толщиной от 0,1 мм до 300 мм и даже более. Благодаря этому технология гидроабразивной резки жизненно необходима в таких сферах как машиностроение, инструментальное производство, аэрокосмическая промышленность, оборонное и транспортное машиностроение, камнеобработка.

Кроме того, гидроабразивная резка отличается отсутствием теплового и деформирующего воздействия — для современного высокоточного производства это очень важно, поскольку физические, химические и механические свойства обрабатываемого материала остаются без изменений. Отсутствие нагрева в месте реза гарантирует еще и полную пожаробезопасность производственного процесса — вероятность горения или плавления материала, а также возможность образования токсичных испарений полностью исключена.

У этой технологии резки присутствует еще одно немаловажное достоинство: некоторые виды материалов — керамика, композиты, многослойные и сотовые конструкции — можно обрабатывать только гидроабразивом. Альтернативы пока просто не существует.

Резюмируя достоинства гидроабразивной технологии, можно перечислить главные из них: экологическая чистота, полное отсутствие вредных выделений, высокое качество реза и отсутствие на его кромке шероховатостей, существенный энергосберегающий эффект.

Теперь давайте посмотрим на экономический аспект отечественной гидроабразивной отрасли. Сегодня на территории нашей страны работает около 1200 гидроабразивных установок. Половина из них располагается на северо-западе и в центре страны. Там же базируются основные поставщики «граната». До недавнего времени основным пользователям гидроабразивных материалов приходилось покупать практически исключительно сырье на основе индийского и австралийского гранатового песка.

Между тем, непростая экономическая ситуация в стране и последовавшая несколько месяцев назад приостановка поставок из Индии (которая, по оценкам экспертов, продлится как минимум до июня текущего года) диктуют российской промышленности необходимость искать альтернативу — аналогичного качества и эффективности, но с меньшими сроками поставки, меньшей и фиксированной по всей стране ценой, большей гибкостью и оперативной по объемам поставок. В качестве такой альтернативы и выступает гидроабразив «Уралгрит», который производится практически в центре России.

К слову, о цене. Как всем известно, на нее влияет, в том числе фасовка и способ упаковки. Индийцы и австралийцы поставляют свою продукцию в мешках по 25 килограмм и никак иначе. «Уралгрит» же отправляет свой гидроабразив и в 25-килограммовых упаковках, и в более крупных биг-бэгах (большие мешки или мягкие контейнеры большей емкости) вместимостью до 1 тонны.

Приведу простой пример: стоимость отгрузки одной тонны материала в единой большой упаковке варьируется от 18 до 20 тысяч рублей, включая НДС. Если же паковать на паллете одну тонну абразива, расфасованного в 25-килограммовые мешки, то цена отгрузки составляет уже 22 тысячи рублей с НДС. Вроде разница «всего» от 2 до 4 тысяч, но при больших объемах поставок все это выливается в перерасход средств со стороны потребителя, исчисляемый миллионами. Еще один очень важный нюанс: из-за наличия большого транспортного «плеча» индийский и австралийский абразив стоит почти на 30% дороже российского аналога.

В финансовом плане интересно и то, что новый отечественный материал будет проходить сертификацию для использования как на импортном (прежде всего китайском и чешском), так и на отечественном (продукция НПО «Барс» и Савеловского машиностроительного завода) оборудовании. Наш продукт универсален. И это — опять же, существенный плюс для российской промышленности.

Сегодня Группа компаний «Уралгрит» работает над расширением своего присутствия на рынках Приволжского, Уральского и Сибирского регионов, в Казахстане и других странах Центральной Азии. Кроме того, мы стремимся к выходу на рынок Юга России. Чтобы быть ближе к потребителям этой части страны мы построили новый завод по производству абразивов на никелевой основе в городе Орск Оренбургской области. Задумываемся над возможностью создания новой производственной площадки в Красноуральске Свердловской области для производства опять же гидроабразивов на медной основе.

Все это делается для того, чтобы новый российский материал, столь удобный нашим производителям во всех отношениях, стал более доступным и массовым, что в перспективе позволит в еще большей степени снизить издержки потребителей.

Отдельно необходимо остановиться на том, как нашу работу оценивают государственные органы власти. На основе опыта государственно-частного партнерства «Уралгрита» могу с полным на то правом утверждать, что сегодня государством активно поддерживаются именно отечественные производители. Подтверждением тому являются государственные заказы, которые размещались на наших предприятиях. Благодаря этому мы создаем запас по экономической прочности и совершаем технологический рывок в собственном развитии.

Наши промышленные площадки до сих пор являются базовыми для реализации многих проектов с федеральным и региональным участием, в том числе, касающиеся оборонного комплекса России, разработки месторождений и так далее. В конце концов, мы производим в полной мере инновационный продукт, который действительно вносит свой вклад в обеспечение экономической безопасности страны.

При всем этом, конечно, хотелось бы получить поддержку также в важном вопросе охраны труда, тем более 2017 год объявлен в нашей стране Годом экологии. В частности, если мы говорим об абразивных порошках, то еще в 2012 году тогдашний главный санитарный врач Российской Федерации Геннадий Онищенко утвердил нормативы использования этого материала, в которых говорится о том, что кварцевый песок запрещен к использованию для абразивно-струйных работ, поскольку может вызвать у предрасположенных к этому работников заболевание рака легких — силикоз.

Но это тревожное письмо главного санитарного врача России почему-то обошло стороной существующие отечественные СНиПы и строительные нормы, которые не делают различия между традиционными материалами, вызывающими силикоз и инновационными абразивами «Уралгрит», в которых полностью отсутствует кварцевый песок и соответственно, не существует опасности по провоцированию заболеваемостью силикозом.

Конечно, даже у нашего гидроабразива присутствует пылевая фракция, которая так или иначе все равно вдыхается, но она выводится из организма естественным путем.

Отдельно стоит упомянуть государственные экологические службы, справедливо указывающие на опасность использования традиционных кварцевых абразивов при работах на мостах, так как существует опасность попадания в воду. Однако именно инновационные абразивные и гидроабразивные материалы, произведенные Группой компанией «Уралгрит», могут безопасно с экологической точки зрения использоваться на объектах водных ресурсов. Поскольку не содержат в себе ни свободного кремния, ни диоксида кремния.

Вообще, по нашему мнению, к разрешению этой проблемы необходимо комплексно привлекать представителей властных и контролирующих органов, промышленного сообщества, строителей, экологов и экспертов от медицины. Положительное решение этого вопроса может привести не только к более высокой экологической чистоте промышленных процессов очистки и резки, но и к снижению уровня заболеваемости раком у трудящихся. А это уже вопросы не только экономической, но и национальной безопасности!

В целом, несмотря на некоторые нюансы, мы настроены позитивно. У отечественной гидроабразивной отрасли есть все шансы стать одной из важных частей российской экономики и сделать очередной шаг в будущее. Именно в такое — оптимистичное — будущее Группа компаний «Уралгрит» приглашает вас уже сегодня.

Выбирайте российское!

Пресс-служба Группы компаний «Уралгрит»

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- КЭАЗ разрабатывает и производит электротехнические решения высокого ка...полета человека в космос требовались только самые надежные разработки.

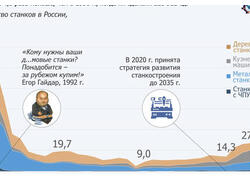

- В 2023 г. в России произвели 9269 металлорежущих станков, чт... сравнению с 2019-м производство станков увеличилось на 88%.

- Работа в российской SCADA-cистеме SIMP Light 5. SCADA-cистема SIMP Li...осхемы для химического производства. Векторная графика. SCADA SIMP Light 5"

Поделись позитивом в своих соцсетях

Комментарии 0