Павелец — поселок в Рязанской области. Расстояние до Москвы — 290 км. Население — 1800 человек. Однако это не помешало небольшому поселку дать название одному из крупнейших ж/д вокзалов Москвы. Вместимость вокзала, кстати, больше, чем численность населения поселка.

Дальневосточная транспортная группа (ГК ДВТГ), входящая в число крупнейших транспортно-экспедиторских компаний России, выбрала Павелец в качестве базы для одного из своих обособленных подразделений.

Обособленное подразделение «Вагонное ремонтное депо Павелец» ГК ДВТГ осуществляет деповский и капитальный ремонт подвижного состава: платформ фитинговых, платформ универсальных, хопперов-цементовозов, полувагонов, думпкаров, 2-х ярусных платформ для перевозки автомобилей, крытых вагонов, хоппер-окатышевозов, хоппер-дозаторов.

Ремонт подвижного состава является перспективным направлением бизнеса ГК ДВТГ. Всего в состав Группы входят 3 вагоноремонтных ДЕПО с общей мощностью — 10 тыс. вагонов в год.

Справка:

Вид ремонта |

Периодичность |

Средняя стоимость, руб. без НДС |

Что включает |

Деповской |

Зависит от пробега и вида подвижного состава. В среднем производится 1 раз в 2−3 года |

50 000 — 70 000 |

Деповский ремонт, как правило, предусматривает незначительный объём разборочно-сборочных работ и включает следующие этапы: — Ремонт кузова — Ремонт рамы — Ремонт автосцепного устройства — Ремонт тормозного оборудования — Ремонт тележек, колесных пар, буксового узла — Окраска, нанесение знаков и надписей — Проверка и приемка вагонов после ремонта |

Капитальный |

Зависит от вида подвижного состава и перевозимых грузов и в среднем составляет: — цистерны 1 раз в 10−13 лет — полувагоны 1 раз в 10−12 лет — платформы 1 раз в 10−12 лет |

65 000 — 90 000 |

Капитальный ремонт предусматривает частичную или полную разборку вагона, дефектацию, замену или восстановление всех частей, комплектовку сборочных единиц, общую сборку, покраску и тестирование. |

И сейчас мы приглашаем вас посмотреть, как происходит ремонт вагонов на депо «Павелец».

Станция Павелец.

Вагонное ремонтное депо — крупнейшее промышленное предприятие в п. Павелец.

Вагоны заходят на ремонт в ДЕПО.

Сначала инструктаж по технике безопасности.

Приступаем к ремонту.

Поступивший вагон устанавливается на ставлюги. Снятое с вагона автосцепное устройство подается в контрольный пункт автосцепки, выкаченные тележки — в тележечный цех, колесные пары — в колесно-роликовый цех, снятые тормозные приборы — в автоконтрольный пункт. Кстати, вагон держится на тележках, только под своим весом, поэтому откручивать ничего не надо, просто поднимаем вагон и катим тележки в другой цех.

Хоппер-вагон на домкратах.

Вагоны конкурентов мы ремонтируем с особым трепетом.

Контроль технического состояния узлов тележек производится после постановки вагонов на ремонтные позиции, при этом проверяется:

- наличие износов и дефектов колесных пар;

- положение деталей пружинно-фрикционного комплекта;

- состояние деталей тормозной рычажной передачи;

- зазоры между скользунами тележки и рамы вагона.

После выкатки тележек проверяют состояние узла пятник-подпятник.

Проверяется срок службы литых деталей тележек.

После обмывки тележек колесные пары передаются на ремонт в колесный цех. Детали тележек подвергаются неразрушающему контролю, после чего производится дефектация узлов и измерение шаблонами деталей тележек и нанесение клейм.

Съемные детали автосцепного устройства снимают с вагона и направляют в контрольный пункт автосцепки.

Неразрушающий контроль деталей автосцепного устройства производится феррозондовым и магнитопорошковым методами.

Ремонт автосцепки.

После ремонта и проверки клеймению подлежат: замок, замкодержатель, предохранитель, подъемник, валик подъемника, тяговый хомут, валик, клин тягового хомута, ударная розетка, балочка центрирующего прибора, маятниковые подвески, упорная плита, корпус поглощающего аппарата, корпус автосцепки, вкладыш и поддерживающая плита центрирующего прибора.

Ремонт колесной пары.

Тележка подлежит полной разборке. Обод колеса подлежит обточке под определённый профиль, который имеет определенную конусность, что позволяет составу проходить повороты при разных линейных скоростях, обеспечивая отсутствие буксования.

Специальный шаблон для проверки конусности обода колеса после обточки.

При отсутствии ресурса колеса, устанавливаются новые колесные пары.

Остальные детали тележки также подвергаются контрольному осмотру и ремонту.

Ремонт и освидетельствование колесных пар производится в соответствии с «Инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар». При этом допускаемый размер толщины обода колесных пар для вагонов с установленным межремонтным нормативом 160 тыс. и 210 тыс. км или 2 и 3 года при выпуске вагонов из ремонта должен быть не менее 35 мм.

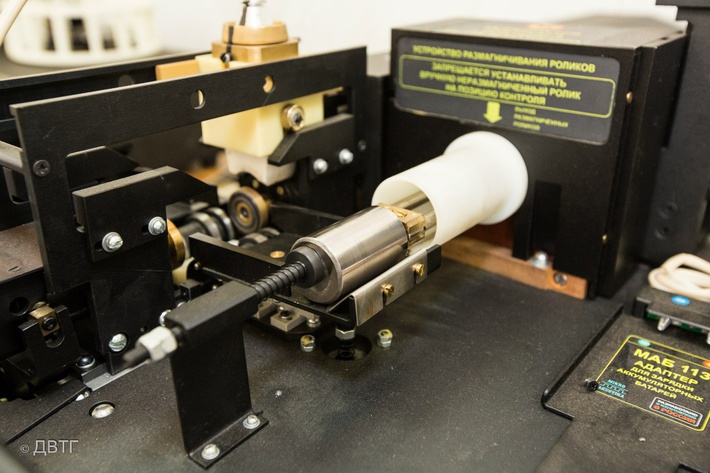

Контроль колесных пар производится тремя методами: ультразвуковым, магнитопорошковым и вихретоковым неразрушающего контроля деталей вагонов.

Цех ремонта тормозного оборудования.

Механизмы тормозной системы подлежат разборке и тестированию.

Обучающий стенд тормозного оборудования.

Кузовные работы.

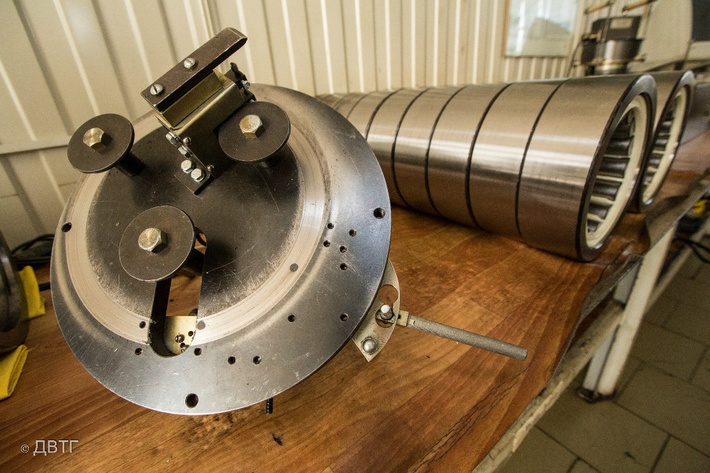

Колесно-роликовый цех.

Букса подлежит полной разборке.

Подшипники в сборе.

Контроль качества элементов подшипников.

Сварщик варит.

Кузнец кует.

Сборка вагона.

Вот он, как новый.

Еще один.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

-

Покрытия от российской компании «Моденжи» применяются в&nb... всегда может эффективно предотвратить износ сопряженных поверхностей.

Российские покрытия MODENGY обеспечивают высокую работоспособность подшипников двигателей тепловозов

Российские покрытия MODENGY обеспечивают высокую работоспособность подшипников двигателей тепловозов

- Одной из визитных карточек столицы Верхневолжья по праву является...я продукции завода на рынке пассажирских вагонов России превышает 80%.

- В рамках реализации проекта по комплексному развитию Мурманского ...общили 14 марта в пресс-службе ФКУ «Ространсмодернизация».

Поделись позитивом в своих соцсетях

Комментарии 0