Автор репортажа — Сергей Доля

Если бы 500 лет назад нашелся чудак, который заявил, что можно сделать вещи из воздуха, его бы, наверно, сожгли на костре. Если бы такой человек возник лет 200 назад — он бы, скорее всего, угодил в дом призрения для душевнобольных. А если бы он появился в прошлом веке… да, собственно, так оно и было. В 30-х годах увенчались успехом первые промышленные попытки получения полимеров из жидкостей, а затем и из газа. Простая химия, и никаких чудес. Сегодня полимеры — основа большей части вещей, которые нас окружают. Компьютеры и мобильные устройства на 80% состоят из материалов нефтехимического происхождения. В мире без нефтехимии электронные устройства станут роскошью, покупка нового гаджета сродни покупке коровы в средние века, а бедные слои населения и вовсе лишатся доступа к сети. Одна лишь деревянная клавиатура ($40) стоит, как десяток аналогов из пластика ($4). Процесс изготовления твердых предметов из газа доступен для понимания даже школьнику. Газ гонят по трубам или цистернами на производство: там на первом этапе он превращается в жидкость, которая впоследствии полимеризуется и перерабатывается в порошок или гранулы. А из них уже лепят все что угодно: от пластиковых стаканчиков, до деталей космических аппаратов.

Это самое примитивное объяснение работы завода «Тобольск-полимер» СИБУРа, который я посетил перед новым годом.

Причин для поездки было две. Во-первых, мне понравился Тобольск летом во время экспедиции «Россия» и хотелось взглянуть на этот прекрасный сибирский город под снежным одеялом. Во-вторых, я безмерно уважаю людей, которые связывают свою жизнь с точными и сложными науками — математикой, химией, физикой. Производство «Тобольск-полимера» бывшее некогда одной из крупнейших промышленных строек России, отметило свой первый год работы. В 2010 два десятка стран были вовлечены в проект строительства завода, и интересно посмотреть, что в результате получилось…

Сибирь — удивительна и красива. Особенно приятно ее рассматривать на фотографиях и в теплом помещении. Исторический температурный минимум в Тобольске -52 С.

Тобольск-Полимер строили три года. В пик строительства на площадке работало 6500 человек. Общий объем проектной документации — 400 коробок 200 000 документов в 1 000 000 листов.

На фотографии — всего лишь административное здание:

Схема, которую я описал в начале «газ — жидкость — гранулы» предельно примитивна. Технологически все намного сложнее. Есть множество промежуточных стадий, которые распределены по разным цехам. Между ними развернута «кровеносная система»: по этим трубам сырье гоняется от одного этапа к следующему. То что мы видим на фото — это верхние коммуникации, всего лишь часть айсберга. Еще больше труб под землей. Протяженность всех этих металлических вен исчисляется сотнями километров. Длина электрических кабелей, которые питают производство — около 2 800 км. (приблизительное расстояние от Тобольска до Москвы):

Один из производственных цехов. Говорят, на территории промышленной площадки и санитарной зоны живет сибирский углозуб. Эти существа приспособлены к жизни в вечной мерзлоте, выдерживают переохлаждение организма до -6 градусов, при этом погибают при +27 в тени:

Операторская бункерного типа (видно по двери). Наверно, узел управления можно было сделать и попроще, но в соответсвии с международными стандартами, он должна быть именно такой. Вообще, к технике безопасности отношение бескомпромиссное:

У ребят в операторской одна «простая» задача: оторвать молекулу водорода от пропана. Молекуле водорода вполне хорошо и так, отрываться она не хочет, и чтобы это произошло, необходимо соблюсти ряд условий. Собственно, эти умные ребята за условиями и следят. Глупых ребят тут, кстати, нет: весь ключевой персонал проходил стажировки на международных промышленных площадках:

Среди множества органов управления есть Важная Красная Кнопка, с которой выключается все производство на всех этапах. Это так же одно из требований многоступенчатой техники безопасности:

Фотографировать изображение на мониторах запрещено. Впрочем, я посмотрел, и могу заверить — вы немного потеряли. 99,999% человечества все равно не понять что там происходит:

Во время прогулки мне предоставили исчерпывающую информацию о предназначении каждой трубы в общем процессе производства. Правда, когда я начал просматривать фотографии, понял, что все коммуникации способен различить лишь по цветам: желтенькие, серенькие и зелененькие. В общем, это невероятно сложный и труднопостижимый обывательскому мозгу процесс:

Ради нескольких химических реакций, человек возвел конструкции космических размеров (в молекулярном масштабе, разумеется). Максимальная температура технологического процесса достигает +650 С, а минимальная -140 С:

Объем мощности Тобольск-Полимера — 500 тысяч тонн в год. Чтобы понять масштабы цифр, переведу их в доступную конверсию. Итак, годовой объем производства это:

— 50 000 000 автомобильных бамперов.

— 1 350 000 Км водопроводных труб диаметром 50 мм, которых хватит, чтобы обогнуть землю по экватору 34 раза

— 151 квадратных километров ковра. Этот гипер-ковер легко накроет всю жилую часть Тобольска. Порезанный на стандартные куски, он позволит сделать более 30 000 селфи на фоне ковра.

— 2 000 000 000 подгузников из спанбонда. Страшно представить объем детской неожиданности, который это количество подгузников способно поглотить…

Вот видео с официального канала СИБУР на Youtube: «Полипропилен в нашей жизни», здесь все подробности:

Склад хранения и отгрузки. Тоже бункерного типа:

Поддоны для хранения готовой продукции. С ими любопытная история. Поскольку поддоны имеют ограниченый срок службы, по его истечению они выбрасываются. Хотя дерево остается вполне пригодным для хозяйственных нужд. После некоторых размышлений на Тобольск-Полимере начали официально передавать списанные поддоны всем желающим сотрудникам на огороды и дачи:

Гранулы полипропилена:

Мешок полипропилена весом более тонны стоит сейчас примерно 80000 рублей. Выпускается 60 видов, с разными характеристиками плотности, тепловой деформации, вязкости:

Система логистики куплена у немцев. Все автоматизировано, погрузчики не знают заранее что везут, просто выполняют инструкции, которые появляются после считки штрихкода:

Неподалеку от Тобольск-Полимера расположено еще одно производство СИБУРа, которое поставляет ему сырье — Тобольск-Нефтехим.

Здесь производят сжиженные газы, высокооктановые добавки к бензину и многое другое. Мы не используем эти продукты так, как, например, многочисленные предметы обихода. Однако без них не было бы и этого самого обихода, поскольку в конце концов из этого сырья производят пластиковые детали автопрома, строительные и утепляющие материалы, одежду и обувь, упаковку, компьютерные платы и многое другое:

Первая очередь центральной газофракционирующей установки (здесь делят газ на семь составляющих) появилась в 80-х годах. Вторая построена недавно, летом прошлого года. На сегодня это одно из крупнейших в мире производств в данной области:

Азеотропная сушка. В ней происходит очистка пропана от метанола. Сушку поставили для того чтобы адаптировать продукцию для иностранного рынка, где есть серьезные ограничения по метанолу:

Факел. В качестве доводов о безопасности выбрасов в атмосферу, Тобольцы рассказывают о редком лишайнике Ломбарии — она растет только в благопрлучной экологической среде:

Питание производства обеспечивает 10000-вольтная ЛЭП:

На этом участке происходит налив цистерн сжиженным газом. Есть даже такая должность в штатном распитании «сливщик-разливщик». Несмотря на комичное название это очень сложная и ответственная процедура:

В этих шарах хранится сырье. Где-то здесь в 90-х годах сотрудники хозяйственных цехов Тобольского нефтехимического комбината выращивали в теплицах овощи. Говорят, их мастерство было настолько совершенным, что сибирякам удавалось получать редчайшие для этих суровых кравев бананы:

Как и в Полимере, управление Нефтехимом ведется из операторской:

Высокие требования техники безопасности не помешали найти укромный уголок для новогодней елки:

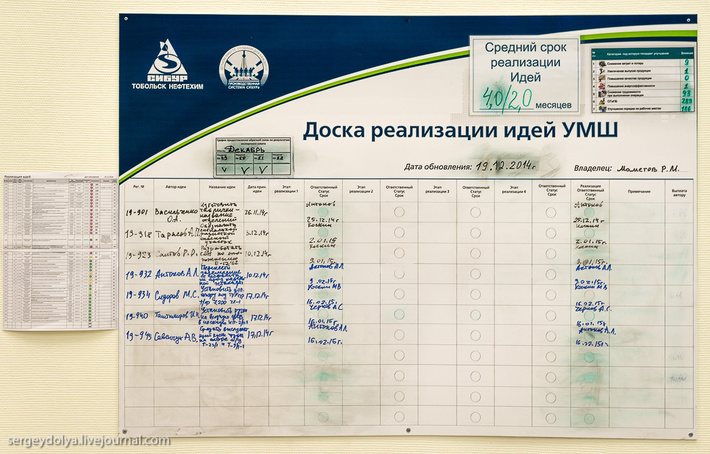

Любопытная деталь в организации работы — концепция УМШ (Улучшения малыми шагами). Идея в том, что каждый сотрудник может внести свои идеи по рационализаторству и улучшению процесса на эту доску. Потом предложения заносятся в специальный модуль на корпоративном портале и создается единая база по обмену лучшими практиками. Специальный калькулятор автоматически рассчитывает размер материальной выплаты за поданную идею:

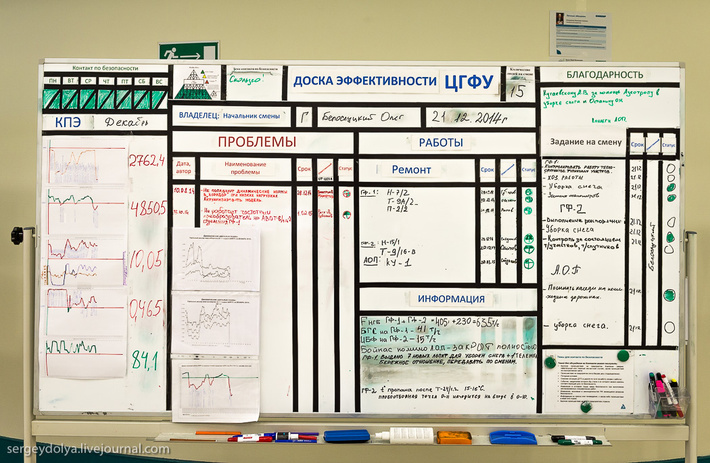

Пересменок между бригадами занимает 15 минут. Чтобы не тратить время на изложение текущей ситуации, предыдущая смена сводит всю информацию о работе на специальной доске. Коллегам достаточно пробежаться по ней глазами, чтобы понять положение дел и уточнить какие-то важные детали:

Начальник смены за центральным столом:

Меры безопасности регламентирую все, включая передвижение по лестнице:

Даже для того чтобы снять спецовку, следует «отбежать» на несколько сот метров до зеленой зоны :

К сожалению, даже такие меры не могут исключить вероятность ЧП на 100%. По трагичному стечению обстоятельств после моего отъезда произошла нештатная ситуация, и на производстве произошло воспламенение газа. Никто не погиб, но несколько сотрудников получили ожоги. Как выяснила комиссия, воспламенение произошло из-за элементарной торопливости сотрудников, спешивших к праздничному столу:

Но есть и хорошие новости: 17 февраля ушла в грунт первая свая будущего предприятия «Запсибнефтехима». Это крупнейший нефтехимический проект в России за всю постсоветскую историю. Сумма инвестиций в его реализацию оценивается примерно в 9,5 млрд долларов, что сопоставимо со всей предыдущей (совсем не маленькой) инвестпрограммой «СИБУРа» по развитию нефтехимических производств в стране.

Проект «Запсибнефтехима» предполагает строительство установки пиролиза мощностью 1,5 млн тонн этилена, 525 тыс. тонн пропилена, 245 тыс. тонн бутадиена и других продуктов. Поволжский «Нижнекамскнефтехим», гигант отрасли со стажем, в настоящее время располагает мощностями по этилену 600 тыс. тонн, а пропилена во всей России в прошлом году было выпущено 1035 тыс. тонн.

Выпуск конечной продукции обеспечат две линии по производству полиэтилена совокупной мощностью 1,5 млн тонн и одна линия по производству полипропилена мощностью 500 тыс. тонн в год. Для сравнения: общая производственная мощность «Тобольск Полимера» составляет 500 тыс. тонн полимерной продукции в год. Непосредственно на предприятии будет создано порядка 700 новых рабочих мест, еще около 3 тыс. вакансий появится в обслуживающих производство сервисных организациях.

Мне понравилась эту экскурсия. В рамках корпоративной программы «Открытый СИБУР» на Тобольской площадке за 2014 год побывало более 30 экскурсионных групп. Это свыше тысячи человек и тысячный посетитель получил подарки от компании. Я нахожу правильным, то что подобные производства открываются обычным людям, вступают в диалог с обществом и рассказывают о том, что делают. Это одни из самых достойнейших и сложнейших профессий. Нам необходимо рассказывать об этом школьникам и водить экскурсии, чтобы молодежь не только грезила профессиями экономистов или юристов, но и брала пример с инженеров и химиков.

Крепко жму руку сотрудникам Тобольск-Полимера и Тобольск-Нефтехима! Stay Tuned!

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- 26 февраля 2024 года на строительной площадке ЗапСибНефтехим-2 началос...щность нового завода — 570 тыс. т полипропилена в год.

- «Тобольск настоящий» принял эстафету у программы «То...телей. Этот проект сделает Тобольск ещё более привлекательным для туристов.

- В Тюменской области стартовал пятый термальный сезон, вместе с ни...го площадь составляет 170 м², а температура воды достигает 42 °C.

Поделись позитивом в своих соцсетях

Egregore01.06.15 18:20:49bars_1631.05.15 21:43:38bars_1601.06.15 13:34:33Egregore01.06.15 20:20:02bars_1601.06.15 19:48:29Egregore01.06.15 20:33:45Egregore01.06.15 20:39:55