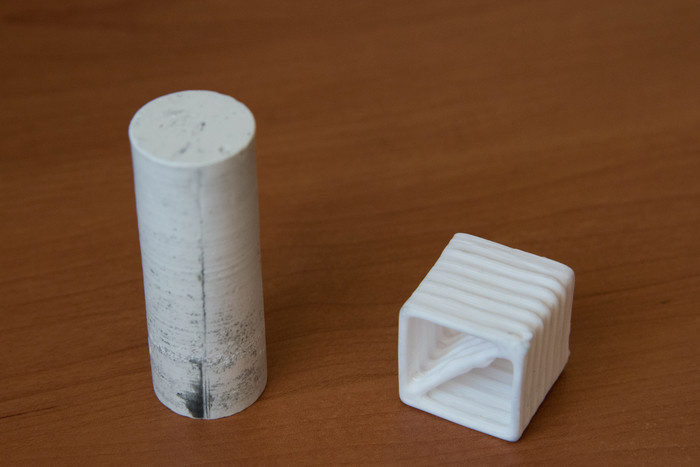

Ученые Томского государственного университета разработали не имеющий аналогов 3D-принтер, который позволяет печатать из керамики, конкурирующей по своим свойствам с высоколегированными сталями, цветными металлами и твердыми сплавами.

Сейчас ученые завершают отработку технологии, благодаря которой можно будет получать трехмерные изделия с широким спектром применения в энергетике и радиоэлектронике, машиностроении, химической и нефтегазовой промышленности, оборонном секторе.

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Специалистам холдинга «СОЮЗСНАБ» удалось разработать питательну...остав для наилучшей синергии и создания максимально эффективной среды.

- В отрасли ракетно-космической промышленности работают более 40 московс...управления создали в столичном НПЦАП им. академика Н.А. Пилюгина.

- Холдинг «СОЮЗСНАБ», крупнейший производитель пищевых ингредиент... 1000 тонн ароматических и вкусоароматических соединений в месяц.

Поделись позитивом в своих соцсетях

Комментарии 0