«Уралэлектромедь» — как организовано производство меди, серебра и золота основанное в 1928 году?

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

Акционерное общество «Уралэлектромедь» — головное предприятие цветной металлургии в составе ОАО «Уральская горно-металлургическая компания» (УГМК). Это одно из крупнейших в России и Европе производств катодной меди. Корреспонденты «Сделано у нас» посетили «Уралэлектромедь» и узнали подробнее о этапах производства и ассортименте выпускаемой продукции.

Крупнейший производитель медных катодов

История АО «Уралэлектромедь» началась в июле 1928 года, когда было принято решение о строительстве Уральского медеэлектролитного завода и началось его проектирование. Уже в 1934 году был запущен электролитный цех и произведена первая продукция, а к 1936 году здесь выпускалось около половины катодной меди в стране.

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

В военные годы завод перешел на выпуск продукции для фронта. Именно здесь была произведена медь, из которой изготовили около 80% всех снарядных и патронных гильз в стране. После производство модернизировалось и расширялось. К 1980 году 12 видов продукции предприятия были отмечены Знаком качества.

В 1999 года «Уралэлектромедь» вошло в состав УГМК. Сегодня это одно из крупнейших в России предприятий по электролитическому рафинированию меди и продукции из нее, где изготавливаются высококачественные медные катоды марки М00k. На предприятии налажен полный производственный цикл от переработки черновой меди и лома до изготовления продуктов из меди. Помимо этого, «Уралэлектромедь» выпускает золото и серебро в слитках, медные электролитические порошки и изделия на их основе, медный купорос, никель сернокислый, селен, свинец марок С0 и С1, теллур, концентрат металлов платиновой группы, а также оказывает услуги горячего цинкования.

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

Продукция предприятия поставляется в 50 субъектов Российской Федерации, в 11 стран ближнего и 42 страны дальнего зарубежья. Произведенные здесь медные катоды зарегистрированы на Лондонской бирже металлов под брендами UMMC и UMMC II и получили статус «Надежная поставка» («Good Delivery»).

В состав «Уралэлектромеди» входят «Производство полиметаллов» в Кировограде, «Производство сплавов цветных металлов» в поселке Верх-Нейвинском, Невьянский прииск и основная промышленная площадка в Верхней Пышме. Последняя включает в себя цеха электролиза меди и медного порошка, медеплавильный и химико-металлургический цеха, купоросный цех, цеха по производству порошковых изделий и горячего цинкования, вспомогательные производства и службы. Для Верхней Пышмы «Уралэлектромедь» является градообразующим предприятием, а всего на производстве работают более 8 тысяч сотрудников.

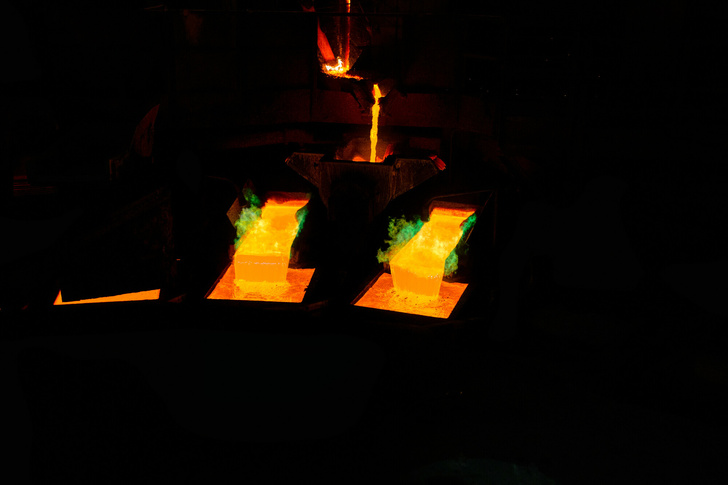

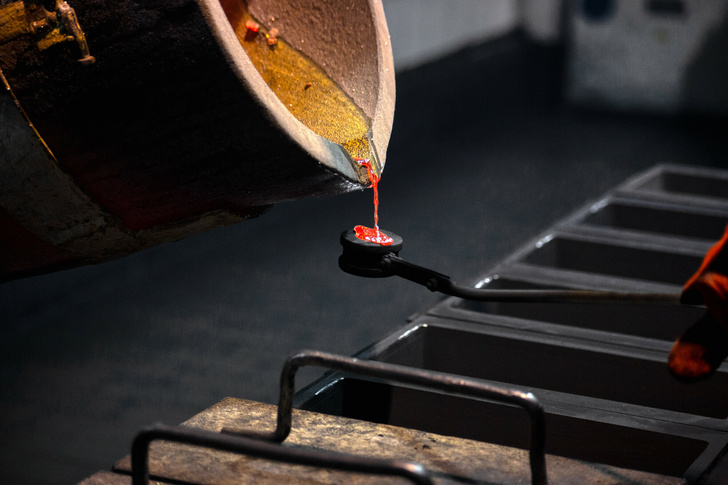

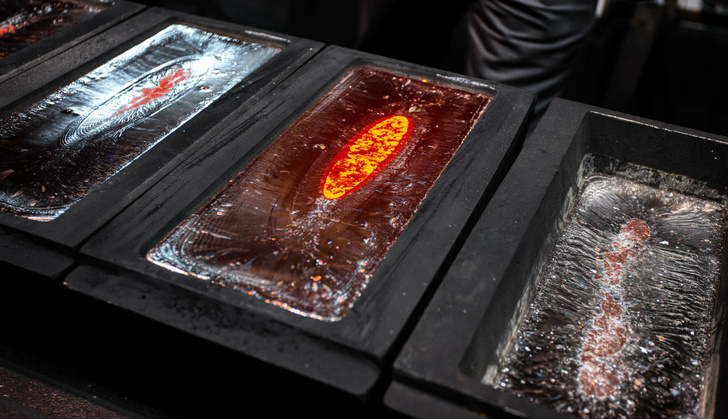

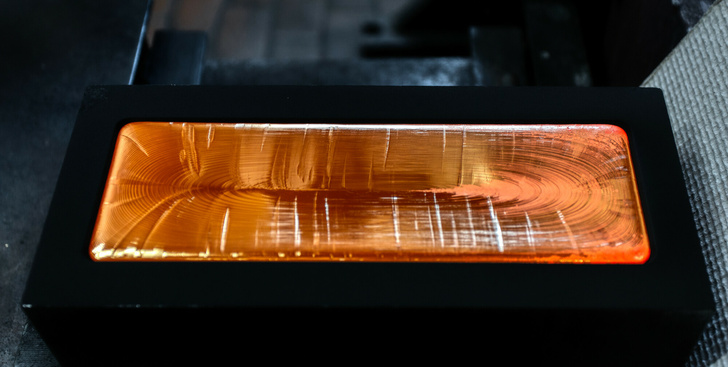

Медеплавильный цех

Медеплавильный цех перерабатывает всю черновую медь и медный лом, поставляемые предприятиями УГМК, с помощью методов огневого рафинирования в отражательных печах. Основной продукт — аноды медные — поступает на электролитическое рафинирование в цех электролиза меди, где выпускаются аноды двух типов: для производства катодов по основной и безосновной технологиям. «Наше конкурентное преимущество в том, что мы производим очень качественную медь, самой высшей марки М00к. Этим и славится наше предприятие, — рассказывает Заместитель начальника медеплавильного цеха А.В. Козицын. Кроме того, здесь получают используемые для производства сернокислых солей меди и никеля медные гранулы.

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

В «Уралэлектромеди» заботятся об экологии, поэтому полученные при производстве отходы направляются в филиал «Производство полиметаллов» для дальнейшей переработки и извлечения ценных компонентов. В 2016 году были модернизированы газоочистные сооружения. За счет ввода газоочистных установок была решена проблема загрязнения воздуха: степень очистки газов — 99,8%.

Производственная мощность медеплавильного цеха — 570 тыс. тонн медных анодов в год, и цех работает практически при полной загрузке. «Мы выпускаем 1300 тонн анодов в сутки и более 500 тысяч тонн анодов в год, — комментирует Козицын. — У нас регулярно обновляется оборудование. В 2018 году мы поставили новую разливочную машину в печь № 2, а в планах на 2022-23 год заменить разливочную машину № 3».

Медеэлектролитное производство и цех электролиза меди

На предприятии производятся катоды по основной и безосновной технологиям. Вторая методика довольно молода: первая продукция этого типа была выпущена в 2012 году. Инвестиционная стоимость проекта составила более 4,4 млрд рублей, а проектная мощность отделения цеха — 150 тысяч тонн катодной меди в год. В 2018 г. была запущена вторая очередь нового цеха электролиза меди по безосновной технологии, проектная мощность которого — 160 тыс. тонн катодной меди в год. Сейчас ведется строительство третьей очереди цеха.

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

Всего же на производстве выпускают 350 тысяч тонн продукции. «В этом году перед нами стоит амбициозная цель, — делится начальник медеэлектролитного производства и цеха электролиза меди С.В. Огорелышев. — Мы планируем выпустить 450 тысяч тонн катодов».

По технологиям, оборудованию и уровню механизации цех соответствует мировым стандартам. Благодаря модернизации производительность труда увеличилась в два раза, а выбросы в атмосферу снизились в 10 раз. Сейчас автоматизированы около 90% операций. «Мы применяем уникальные технологии, наш коллектив молодой и очень квалифицированный, многие линии роботизированы, и поэтому мы получаем медь самого высокого качества», — с гордостью рассказывает Огорелышев.

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

Производство купороса

Впервые медный купорос на АО «Уралэлектромедь» был выпущен в 1939 году. С тех пор технологические процессы были усовершенствованы, оборудование — модернизировано, и цех стал одним из передовых гидрометаллургических производств в стране. В 2014 году была введена в эксплуатацию линия по производству высокочистого медного купороса из медных гранул и технической серной кислоты, который применяется для изготовления кормовых добавок и высоко востребован в России и за рубежом.

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

Качество продукции, ее экологичность и гигиеническая безопасность соответствует требованиям законов Евросоюза, и до 90% изготовленной в цеху продукции отправляется на экспорт. «Сегодня мы ориентированы на производство легких марок медного порошка, очень популярных в автомобилестроении, авиастроении и электронике, — рассказывает начальник цеха. — Сейчас мы осваиваем очень рентабельный продукт — ультрадисперсные порошки — и выходим на азиатские рынки.

Химико-металлургическое производство

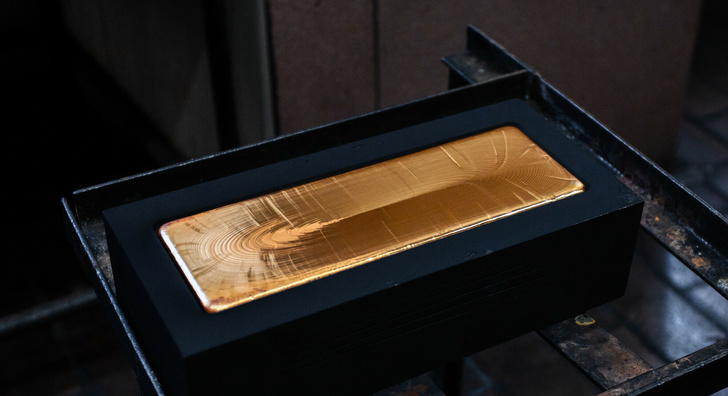

АО «Уралэлектромедь» — крупнейшее в стране медерафинировочное производство, где выпускают золото и серебро в слитках чистотой 99,99%.

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

Производство драгоценных металлов здесь было запущено чуть больше двадцати лет назад. «До 1997 года серебряно-золотой сплав направлялся на другие заводы на переработку, но после открытия аффинажного отделения мы получаем золото и серебро самостоятельно», — рассказывает начальник химико-металлургического цеха Тимур Гибадуллин. Уже в 2004 году «Уралэлектромедь» стало первым металлургическим предприятием, внесенным в список признанных производителей драгоценных металлов Лондонской биржи драгоценных металлов (LBMA) как производитель аффинированного серебра, а в 2006 году — как производитель аффинированного золота. В 2016 году серебряные слитки АО «Уралэлектромедь» были признаны комитетом Лондонской биржи эталонными среди 76 предприятий мира.

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

«Серебряно-золотой сплав загружается в реакторы и растворяется в концентрированной азотной кислоте, в результате чего серебро переходит в раствор, а золото остается в нерастворимом осадке, — описывает производственный процесс Гибадуллин. — Этот осадок мы направляем на участок гидрохимии, где его растворяют в царско-водочном растворе (смесь концентрированных азотной и соляной кислот) и получают товарные аффинированные порошки. Это чистое золото, которое позже загружают в индукционную печь и переплавляют в золотые слитки». Кроме того, на производстве выпускают и другие редкоземельные элементы: 8% мирового объема теллура, 7% селена, а также сурьмяно-оловянный концентрат.

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

В цеху ведется непрерывная работа по модернизации технологии переработки медеэлектролитных шламов, направленная на повышение экологической безопасности производства и показателей производительности. «Мы нацелены на наиболее полную переработку сырья и максимальное извлечение из него полезных компонентов», — комментирует начальник цеха.

Производство медной катанки

Производство медной катанки на АО «Уралэлектромедь» было запущено в 1999 году. С тех пор здесь было выпущено более 4 млн тонн медной катанки с номинальным диаметром 8 и 10 мм. Здесь же изготавливается медная круглая электротехническая проволока и токопроводящая жила. «Также наше предприятие стало первым в России, изготовившим легированную серебром медную катанку для производства несущего троса, используемого на электрифицированных железных дорогах, — рассказывает начальник Производства медной катанки Максим Просветов. — Трос контактной сети из опытной партии легированной катанки успешно прошел испытания на заводе-заказчике, который производит продукцию для ОАО «РЖД».

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

Вся продукция выпускается по современным технологиям методом непрерывного литья и прокатки «Contirod» на высокотехнологичном оборудовании, изготовленном в Германии и США. Производство сертифицировано компанией Lloyd’s Register Quality Assurance на соответствие требованиям ISO 9001:2015.

Производство порошковых изделий

«Основная продукция нашего цеха — электротехнические, в том числе покрытые серебром, и антифрикционные изделия на основе меди: электрические контакты и шины, короткозамыкающие кольца, бронзовые втулки и подшипники», — объясняет начальник участка спеченных изделий цеха Константин Викторович Крутиков. Низкая себестоимость изделий обеспечивается за счет уменьшения затрат на исходные материалы и количества операций, а высокое качество — благодаря собственному сырью, контролю за продукцией на всех этапах производства и использованию современного оборудования.

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

© Бионышева Елена/Сделано у нас

В цеху ведется постоянная модернизация производства и внедряется новое оборудование, позволяющее увеличить номенклатуру изделий и выпуск готовой продукции.

Текст и фото: Бионышева Елена

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Новая машина центробежной отливки особо крупных валков запущена в эксп...металлургический комбинат», — отмечается в сообщении.

- Центр бокса торжественно открылся в Талице 1 марта. В центре смог...борно-разборные мобильные трибуны для зрителей на 160 посадочных мест.

- Цирковые шатры будут востребованы для гастролей в небольших населённых...новлен на неделю-две в территории, где живёт меньше людей».

Поделись позитивом в своих соцсетях

Комментарии 0