Автор репортажа — Аслан Шауей

А вы знаете, что Россия является одним из мировых лидеров не только по добыче нефти, но и по производству подсолнечного масла? Я тоже узнал об этом с удивлением. Чтобы выяснить, как из семечек добывается такой необходимый в кулинарии продукт, я съездил в Воронеж, на один из крупнейших заводов России по производству подсолнечного масла.

Сегодня в специальном репортаже для рассказ о том, как из семечек выжимается подсолнечное золото. Перед основным рассказом узнаем об истории возникновения подсолнечного масла. Как гласит википедия, эволюция подсолнечника как культурного растения произошла в Российской империи, и промышленное производство связано с именем Даниила Бокарева. В 1829 году он изобрел способ получения масла из семян подсолнечника. Через четыре года в 1833 году в слободе Алексеевка, Воронежской губернии (ныне Белгородская область) купцом Папушиным при содействии Бокарёва был построен первый в России маслобойный завод. В 1834 году Бокарёв открыл собственную маслобойню. В 1835 году начался экспорт масла за границу. К 1860 году в Алексеевке было около 160 маслобойных заводов.Заводы по производству подсолнечного масла строят в непосредственной близости от места произрастания подсолнечника, то есть в основном в черноземных или в южных районах России. Это делается не только для того, чтобы было удобно транспортировать семечки на завод, но и по экономическим причинам — семена подсолнечника весят совсем немного по сравнению с конечным продуктом, и возить их на дальние расстояния нецелесообразно.

Завод, который производит известную в России марку подсолнечного масла «Олейна» был построен не так давно, в 2008 году. Однако за небольшой срок компания заняла лидирующие позиции среди производителей подсолнечного масла.

1

А мы пожалуй пойдем на производство и выясним как все-таки делают подсолнечное масло.

Все начинается здесь. Перед въездом на завод стоит такой домик с навесом. Это лаборатория, куда подъезжает грузовик с семенами.

Тут определяют качество поступающих семян на завод (сорность,

влажность, масличность, зараженность вредителями

2

Потом грузовик с семенами взвешивают.3

После чего необходимо выгрузить семена. Происходит это следующим образом — грузовик заезжает на специальный подъемник, где фиксируется цепями, затем он поднимается под углом, и семена выгружаются в специальную емкость. Оттуда они по транспортным лентам отправляются на очистку от сора и если это необходимо, то на сушилку для подсушивания. И уже семена можно передавать на хранение в силоса (хранилища).4 Огромные цилиндрические емкости на фото и есть те самые хранилища. Здесь семена хранятся при определенной температуре. Чем выше масличность семян, тем больше выход масла.

5

На территории завода много различных емкостей. Одни для того, чтобы хранить семена, другие — для хранения переработанного сырья — жмыха, шрота. Что это такое я расскажу далее.6

Кстати, шрот выглядит так.7

Идем дальше. Движение по территории завода организовано строже, чем в ПДД: везде стоят запрещающие знаки, а пешеходам разрешено ходить по территории завода только по выделенной полосе.8

У завода есть своя железнодорожная ветка. Отсюда переработанное сырье (масло, шрот) уходит в различные регионы.9 Но вернемся к производству. По транспортным лентам готовые к переработке семена поступают на первый этап производства.

10 В цехе переработке семян происходит обрушивание (разрушение кожуры) семян и отделение её от ядра

11

Обрушивание происходит в этих аппаратах. С помощью центробежной силы семена разбиваются о бичи, в результате получается рушанка (ядро и лузга). Затем ядра отделяются от лузги и каждая часть отправляется своим путем на дальнейшую переработку.12

13 Ядро направляется на влаготепловую обработку в жаровни, где нагреваясь до 90С подготавливается для отжима масла в прессах. На этом этапе получается прессовое масло, которое после фильтрации отправляется на временное хранение, а полученный твердый и еще масличный жмых передается на следующую стадию.15

Характерный вкус масла после горячего отжима напоминает поджаренные семечки подсолнечника. Масла, полученные горячим прессованием, интенсивнее окрашены и ароматизированы за счет продуктов окисления, которые образуются во время нагревания. А подсолнечное масло холодного отжима получают из мятки без прогрева. Преимущество такого масла — сохранение в нем большей части полезных веществ: антиоксидантов, витаминов, лецитина. Отрицательный момент — такой продукт не может долго храниться, быстро мутнеет, прогоркает и становится опасным для здоровья.Жмых, остающийся после отжима масла, для более глубокого извлечения масла передается на экстракцию. или используется в животноводстве. Подсолнечное масло, полученное методом отжима, называют прессовым, поскольку после отжима его только отстаивают и фильтруют. Такой продукт обладает высокими вкусовыми и питательными свойствами.

На фото я держу кусок жмыха.

16

Хипстерам вход воспрещен!17

В этом здании находятся аппараты по рафинации (очистке) масла от сопутствующих органических примесей. Масло, подвергнутое рафинации, практически не имеет цвета, вкуса, запаха. Процесс очистки состоит из нескольких этапов.18

На первой стадии происходит удаление фосфатидов или гидратация — обработка небольшим количеством горячей — до 70 °C воды. В результате фосфолипиды становятся не растворимыми в масле и выпадают в осадок, после чего отделяются на центробежных сепараторах. Фосфолипиды полезные вещества, но не стабильны в масле. Во время хранения они образуют осадок в масле и масло начинает прогоркать, а при жарке на сковороде они горят.Не рафинированное масло имеет чуть меньшую биологическую ценность, чем сырое, так как при гидратации удаляется часть фосфатидов, но зато хранится дольше. Такая обработка делает растительное масло прозрачным, после чего оно называется товарным гидратированным.

На второй стадии масло отбеливают. Отбеливание — обработка масла адсорбентами природного происхождения (чаще всего специальными глинами), поглощающими красящие компоненты, после чего масло осветляется. Пигменты переходят в масло из семян и также грозят окислением готового продукта. После отбелки масло становится светло-желтого цвета.

Инструменты для поддержания в рабочем состоянии аппаратов для фильтрации масла.

20

После отбелки масло направляется в секцию вымораживания. Вымораживание — удаление воска из масла. Воском покрыты все семена, это своеобразная защита от природных факторов. Воск придает маслу мутность и тем самым портит его товарный вид. Процесс очистки в этом случае происходит при охлаждении масла до температуры 8-10 С и добавлением целлюлозы (природного происхождения), после выдержки масла при такой температуре и последующей фильтрации, масло получается прозрачным.Далее масло проходит последний этап очистки — дезодорацию.

Дезодорация — удаление свободных жирных кислот и ароматических веществ путем воздействия на подсолнечное масло горячим острым паром при высоких температурах в условиях глубокого вакуума. Во время этого процесса удаляются пахучие вещества и свободных жирных кислот, которые характеризуют качество масла. Кроме этого при дезодорации удаляются одорирующие вещества, которые придают вкус и запах маслу, а также пестициды.

Удаление вышеуказанных, нежелательных примесей приводит к возможности увеличения срока хранения масла. Пройдя все этапы, растительное масло и становится обезличенным — без цвета, вкуса, запаха. Из такого продукта изготавливают маргарин, майонез, кулинарные жиры, применяют при консервировании, а также для жарки.

21 После всех кругов ада очистки, масло попадает в эти огромные емкости. Извините, что в очередной раз употребляю слово «огромные», но масштабы производства такие, что здесь все огромное).

22 К отдельным заказчикам масло поедет в цистерне.

23

О процессе производства масла и его очистки мы узнали, теперь пойдем на заключительный этап — в цех бутилирования. Увидев этот слоган мне на ум пришла другая сфера деятельности человека, которую не буду сейчас озвучивать. А у вас какие ассоциации?25

Но перед посещением цеха необходимо надеть халаты, шапочку, бахиллы и помыть руки. Практически на всех пищевых производствах такие правила.26

Запомните эти правила.27

Бутылки, в которые будет разливаться масло делаются как и все пластиковые бутылки из таких преформ. Для бутылок разных емкостей преформы разные.28

Они загружаются в этот контейнер, он перемещает преформы в выдувную машину, которая при нужной температуре выдувает из нее бутылку.29

Это происходит так:30

31 Вот такое простое волшебство.32

Готовая бутылка идет дальше по транспортной ленте.33

И попадает в следующий аппарат, где заливается масло. Кстати, масло поступает сюда по трубам из тех самых емкостей в 500 и 800 кубометров.34

Бутылка закручивается крышкой и продолжает путь.35

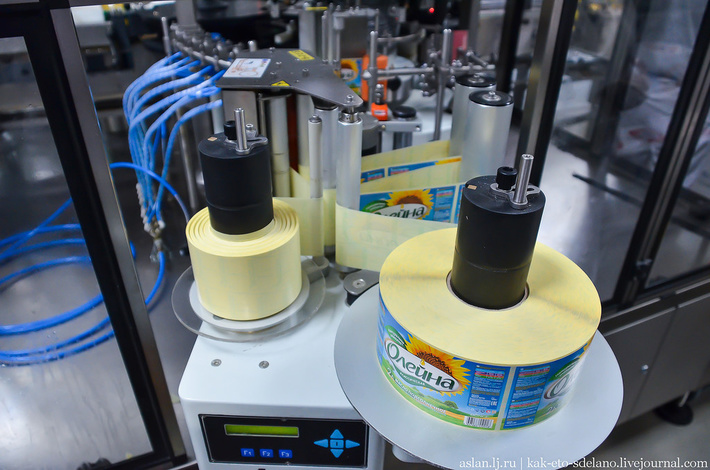

36 На следующем этапе бутылка оклеивается этикеткой.37

38 Попутно аппараты выявляют неправильно оклеенные бутылки или не соответствующие требованиям — без крышки9

40 Увидел интересный знак, что он означает не знаю. Может кто-нибудь подскажет?41

Затем бутылки собираются в кучку, чтобы аппарат с присосками мог за один раз наполнить ящик.42

Ящик запаковывается и едет дальше.43

Для транспортировки их складывают в несколько рядов и обертывают полэтиленом. 44 После чего электрокары помещают палету с ящиками на стеллаж, в ожидании путешествия масла в магазины. Мощности завода позволяют обрабатывать 540 000 тонн сырья и производить свыше 200 миллионов бутылок подсолнечного масла в год.45

Напоследок покажу наглядно все этапы производства масла в трех картинках.46

47 48 49 Теперь и вы знаете, как получают подсолнечное масло. Надеюсь у вас хватило сил дочитать до конца.Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Специалистам холдинга «СОЮЗСНАБ» удалось разработать питательну...остав для наилучшей синергии и создания максимально эффективной среды.

- Специалисты из компании «Антрел-Автоматизация» (г. Белгоро...bsp;позволяет импортозаместить зарубежные решения Marel, STORK и Meyn.

- В научно-исследовательском центре пищевой промышленности и фармац...ь издержки и упростить процесс без потери качества конечного продукта.

Поделись позитивом в своих соцсетях

vadim05.07.15 00:05:40