В Уральском федеральном университете создали уникальную технологию оребрения труб

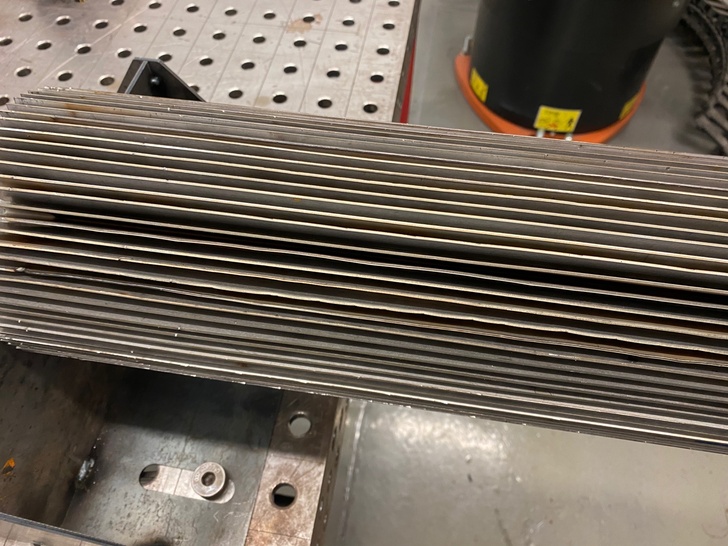

Ребра приварили сплошным швом так, что металл стал однородным и неотделимым. Фото: Александр Волков © urfu.ru

Ребра приварили сплошным швом так, что металл стал однородным и неотделимым. Фото: Александр Волков © urfu.ru

В Уральском федеральном университете (ФГАОУ ВО УрФУ) создали уникальную технологию оребрения труб. Она позволяет увеличить теплообмен, уменьшить металлоемкость и таким образом удешевить стоимость готового изделия. Над разработкой трудились сотрудники экспериментально-производственного комбината (ЭПК) и Инновационно-внедренческого центра «РИЦ». Они уже подали заявку на патент и выполнили первый коммерческий заказ.

«В России немало производителей оребренных труб, но главное отличие нашей технологии в том, что у аналогов оребрение идет по спирали, а мы придумали, как устанавливать ребра вдоль трубы, — говорит руководитель проекта Александр Волков. — Казалось бы, что такого — приварить ребра вдоль, а не поперек. Но технологически это сделать крайне сложно, долго и дорого. Схожую технологию применяют в Италии и в Китае. Но там производители используют точечную конденсаторную сварку: прокатывается ролик и точками прихватывает ребро».

Разработчики УрФУ использовали лазерную сварку: приваривают ребра сплошным швом так, что металл трубы и ребра становится однородным, неотделимым. Приваривать так можно любой металл на трубу любого диаметра, утверждают создатели технологии.

«Скорость лазерной сварки очень высокая — до 9 метров в минуту, поэтому тепловложения в металл небольшие. То есть металл разогревается большой мощностью, но с очень высокой скоростью, и за время прохода луча он успевает расплавиться, протечь до трубы и прихватиться, при этом труба не успевает разогреться и деформироваться, чего нельзя добиться при конденсаторной сварке, — поясняет главный конструктор проекта Владимир Подгорбунских. — В России мы первые, кто взялся за эту работу и выполнил ее. При этом наша продукция вышла в 1,5 раза дешевле зарубежных аналогов, но с лучшим качеством сварки и с более высокой эффективностью по теплоотдаче, на 15%".

Сейчас первая партия труб проходит испытание на производстве, а ЭПК УрФУ получил второй заказ на оребрение труб меньшего диаметра. Первый заказ отработали за три месяца: приварили 9,2 тыс. ребер на 20 труб (по 460 на каждую).

«Этот заказ мы отработали в «ручном режиме». Сейчас мы заключили контракт на поставку автоматизированного комплекса с лазерной сваркой. В декабре получим оборудование, наладим его, отработаем технологию — и весной 2022 года сможем запустить серийное производство. Это повысит скорость работы до трех-пяти раз. И, если будут большие заказы, потенциально робот может работать круглосуточно, что также увеличит производительность», — рассказывает Владимир Подгорбунских.

Справка

Оребренные трубы используют в химической, нефтехимической и нефтеперерабатывающей промышленности (конденсаторы, газонагреватели, газоохладители), в машиностроении (компрессорные и холодильные установки, маслоохладители), в атомной промышленности (для производства охладителей, сушильных бань и паровых нагревателей воздуха), в системах кондиционирования и отопления.

Суть процесса лазерной сварки сводится к формированию однородной кристаллической решетки в месте сварки трубы и ребра, полученной в результате расплавления металла при помощи роботизированной лазерной установки. Это позволяет получить более эффективные теплообменные характеристики при меньшей металлоемкости, а также повышенные прочностные характеристики по сравнению с мировыми аналогами.

Экспериментально-производственный комбинат УрФУ создан в 1956 году. Сегодня ЭПК — структурное подразделение университета. Комбинат обеспечивает более 30 тыс. жителей втузгородка Екатеринбурга электрической и тепловой энергией; выполняет заказы промышленных предприятий. В состав ЭПК входят котлотурбинный цех, электроцех, экспериментальное производство (одно из самых оснащенных обрабатывающих производств в регионе, имеет полный цикл металлообработки). Численность сотрудников ЭПК УрФУ более 200 человек.

Информация предоставлена пресс-службой Уральского федерального университета

Источник фото: https://urfu.ru/ru/news/38200/

Разместила Наталья Сафронова

Продольно оребренные трубы

ООО «УралКотлоМашЗавод» https://uralkmz...ebrennye-truby/

Теплообменные аппараты с продольным оребрением используются в энергетике на тепловых электростанциях, нефтеперерабатывающих комбинатах

Изготовление продольно оребренных труб происходит с помощью лазерной сварки сплошным швом по технологии разработанной специалистами ООО «УралКотлоМашЗавод» и Уральского федерального университета (УрФУ).

Дополнительная литература:

Афанасьева И.В. Перспективные методы оребрения теплообменных аппаратов // Современные наукоемкие технологии. — 2019. — № 7. — С. 114-121; URL: https://top-tec...e/view?id=37599 https://s.top-t...019/7/37599.pdf

Пост сделан с содействием блогера Лес!

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Синарский трубный завод, входящий в Трубную Металлургическую Компанию,...ия, производительность которой составляет до 900 тыс. муфт в год.

- Уральское предприятие холдинга «Швабе» Госкорпорации Ростех отп...p;улицах Гаваны. Проект реализован по поручению правительства РФ.

- В мастерской по пошиву тактических и спортивных перчаток рит...усилены кончики», — мастер швейного участка Елена Акушева.

Поделись позитивом в своих соцсетях

Комментарии 0