Блог «Производство»

Производство в России. То чем мы можем гордиться.

-

09 февраля

09 февраля

Ford Sollers сообщает о расширении применения локализованных компонентов для автомобилей Ford, произведенных в России. В рамках нового проекта поставки кузовных штампованных деталей для Ford Focus теперь осуществляются, помимо сборочного конвейера, также и на центральный склад запчастей для отправки российским дилерам Ford.

Данный проект позволяет расширить загрузку отечественных поставщиков и мощностей Ford Sollers, снизить зависимость цены кузовных запасных частей от валютных колебаний и сократить сроки поставки запчастей. Ранее компания импортировала данные кузовные запчасти из Европы.

-

09 февраля

В Москве, на базе «Нанотехнологического центра композитов» (НЦК) запущено производство крупногабаритных автомобильных компонентов, элементов беспилотников и других изделий из композитных материалов с помощью технологии RTM-инжекции.

RTM (Resin Transfer Moulding) — это технология изготовления композиционного материала по методу инжекции смолы в закрытую форму. Метод RTM позволяет делать более технологичные изделия, обладающие высокими физико-механическим свойствами, такие как: элементы БПЛА, части спортивных авто, авиакомпоненты и др.

-

09 февраля

09 февраля

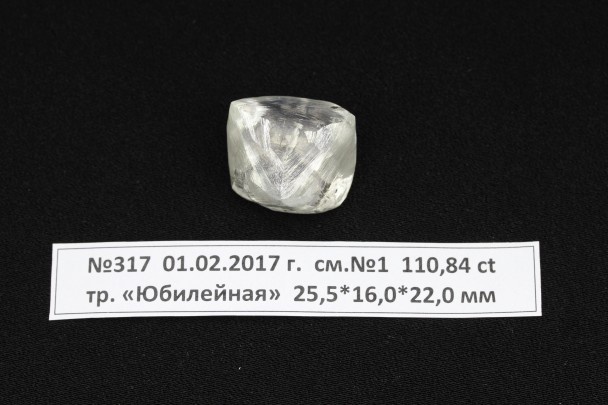

Алмазы, добытые в Сибири, славятся своей прозрачностью, чистотой и геометрически правильной формой, которые дают возможность изготавливать необычайно качественные ювелирные изделия. Но нередко камни российского Севера радуют геологов и другими немаловажными параметрами, например, красивым редким цветом или необыкновенно крупными размерами.

Так, как это случилось на трубке «Юбилейная» на Айхальском ГОКе компании «Алроса». С начала года здесь было найдено сразу два огромных драгоценных камня весом в 60 и 75 карат, а недавно страну ждал еще один сюрприз — был обнаружен другой алмаз, еще больший по размерам. Вес находки составил 110,84 карата. Кристалл прозрачен, имеет желтоватый оттенок и правильную октаэдрическую форму, что означает редкое ювелирное качество камня.

-

7 февраля во Владимирской области на Ковровском электромеханическом заводе состоялось открытие цеха по производству мобильных машин. Был представлен трактор «АНТ 4135F». Выпущено 4 первых экземпляра этой машины.

Ковровский трактор должен занять нишу сельскохозяйственной техники, располагающуюся между классическими тракторами «Беларусь» и «Кировец». В планах завода АО «КЭМЗ» — выпускать до 1600 различных мобильных машин в год при работе сборочного цеха в две смены. Предполагается расширить линейку выпускаемых тракторов, охватив нишу машин как более мощного класса, так и небольших, аналогичных знаменитому трактору «Владимирец». Возрождение на Владимирской земле их производства позволит заполнить ныне пустующий сегмент малогабаритной техники.

Локализация комплектующих для производства тракторов во Владимирской области составляет около 70-80%. Например, крупногабаритные корпусные кетали делают в Камешковском районе, а навесную комплектацию — муромские заводы. Со следующего года планируется освоение производства и дизельных двигателей.

-

08 февраля

«Портфель заказов „Савёловского станкостроительного завода“ достиг 900 млн. рублей. Это означает стабильную загрузку предприятия и хорошие перспективы развития до конца 2017 года, — заявил генеральный директор ООО „СТАН“ Вадим Сорокин. - Правильная организация управления площадкой и планомерная работа с заказчиками позволяют заводу ритмично работать, своевременно выплачивать заработную плату, налоговые, социальные и коммунальные платежи».

Руководитель ООО «СТАН» подчеркнул, что ССЗ вошёл в состав компании «СТАН» в середине 2016 года и сразу же был включён в централизованную корпоративную систему исполнения заказов и производственную кооперацию. Сегодня ССЗ выполняет ряд важных контрактов с предприятиями «Объединенной авиастроительной корпорации», Госкорпорации Ростех, в частности, производит станки для авиазавода «Сокол», ПАО «Роствертол». Кроме того, в кооперации с Ивановским заводом тяжёлого станкостроения, также входящим в состав СТАНа, ССЗ выпускает узлы для технологического оборудования для «Уралвагонзавода», отметил В.Сорокин.

-

08 февраля

Бугульминский механический завод (БМЗ, входит в «Татнефть») довел производство нового цепного скважинного привода ПЦ-30 до 50 единиц в месяц. Себестоимость облегченного устройства по сравнению с моделями ПЦ-60 и ПЦ-80, ранее освоенными БМЗ, вдвое меньше, сообщил директор завода Михаил Швецов.

ПЦ-30 разработан для использования на скважинах малого диаметра, в частности, для разбуривания низкодебитных залежей по уплотненной сетке. Пока данная модель идет только на нужды «Татнефти», но есть хорошие перспективы выйти с новым устройством на широкий рынок, считает директор БМЗ.

ПЦ-30 — облегченная модель, имеющая длину хода 3 м с максимальной нагрузкой в точке подвеса штанги 3 тонны. Новинка уже показала значительную экономию эксплуатационных затрат на карбонатных месторождениях «Татнефти».

-

07 февраля

Резидентом особой экономической зоны «Тольятти» компанией «СолоФилмз» начато производство продукции на временных площадях в Тольятти. Завод по изготовлению многослойных полиэтиленовых пленок открыт на территории компании-учредителя — ООО «СуперПринт». Здесь он будет работать до тех пор, пока не завершится строительство производственного здания в ОЭЗ.

В имеющемся помещении установлено новое оборудование из Европы и начато производство упаковки для молочных продуктов, а также для грунта. Первая отгрузка товара осуществлена 5 января 2017 г. Более чем за месяц на предприятии изготовлено порядка 40 тонн продукции из многослойной полиэтиленовой пленки.

Первым потребителем стал один из заводов в Твери. Сейчас компания работает над увеличением клиентской базы. Предполагается, что на этом этапе продукция будет поставляться на предприятия Самарской области, а также в близлежащие регионы.

Отметим, что производственную деятельность «СолоФилмз» ведет параллельно со строительством основного здания в ОЭЗ.

-

07 февраля

Концерн BASF, ведущий мировой производитель строительной химии, открыл вторую линию на заводе в Санкт-Петербурге. Предприятие будет изготавливать востребованные в подземном строительстве (горнодобывающих отраслях и тоннелестроении) продукты — бесщелочные ускорители схватывания бетона.

Эта линия позволила более чем на 60% локализовать выпуск материалов для набрызг-бетона BASF из продуктовой линейки концерна, которая включает готовые сухие смеси, пластификаторы, а также ускорители для мокрого набрызга.

«Ввод нового производства», — говорит Сергей Ветлов, генеральный директор ООО «БАСФ Строительные системы», — позволит нам более полно удовлетворять спрос на продукцию строительной химии в Северо-Западном регионе".

По словам руководителя компании, в 2017 г. на петербургском заводе планируется открытие еще одной линии.

-

07 февраля

На производственной площадке «РЭП Холдинга» Невском заводе в рамках реализации программы импортозамещения изготовлен головной образец одной из ключевых деталей турбины низкого давления (ТНД). Новый продукт выпущен на основе лицензионного соглашения с компанией GE Nuovo Pignone, направленного на локализацию производства ГТУ Т32 (MS5502).

Изготовленная деталь представляет собой упорное кольцо направляющих лопаток 1-й ступени ТНД, через отверстия которого в турбину поступает охлаждающий воздух. Заготовка выполнена из жаропрочного сплава с большим содержанием никеля Inconel 718, который относится к группе труднообрабатываемых металлов. Обработка данного материала предъявляет высокие требования к мощности оборудования и жесткости системы «станок — приспособление — инструмент — деталь».

-

На АВТОВАЗе в рамках подготовки к серийному производству собраны первые универсалы LADA Vesta.

Десять предсерийных универсалов LADA Vesta SW были собраны на ижевской площадке из деталей, которые были поставлены на предприятие из Тольятти. Работы по проекту были возобновлены сразу же после окончания новогодних каникул и ведутся в соответствии с намеченным планом.

В ближайшее время LADA Ижевск должен получить часть сварочного оборудования, ближе к лету завод укомплектуют станками для изготовления мелких и средних штампованных деталей.

-

06 февраля

06 февраля

ООО «СТАН» запускает проект по внедрению на предприятиях Компании программного обеспечения Teamcenter и NX для автоматизации конструкторско-технологической подготовки производства. Система управления жизненным циклом изделия (Product Lifecycle Management - PLM) Teamcenter и CAD-система NX являются продуктами компании Siemens PLM Software.

«Наш очередной проект — это новая веха в реализации стратегии Компании, которая строится на принципах программно-проектного управления. Внедрение системы автоматизации конструкторско-технологической подготовки производства знаменует принципиально новый для станкостроения подход в организации работ по созданию новых изделий и переход к управлению жизненным циклом производимого оборудования. Это требует комплексной модернизации производственной базы, создания максимально автоматизированного и роботизированного производства, где все процессы будут осуществляться на базе цифровых технологий», — сказал генеральный директор ООО «СТАН» Вадим Сорокин.

-

В 2016 году Магнитогорский металлургический комбинат отгрузил свыше 12,7 тысяч тонн оцинкованных труб. Это рекордный результат годового производства за всю историю работы агрегата горячего цинкования листопрокатного цеха № 8.

Предыдущий рекорд был установлен по итогам 2013 года, когда на ММК было выпущено 11,3 тыс. тонн оцинкованной трубы. В 2016 году был также достигнут рекордный показатель производства оцинкованных труб за месяц — в апреле их выпуск составил 1540 тонн.

Производство труб в рамках комплексной программы по развитию глубокой переработки металла на ММК началось в 90-е годы. В 2001 году вошел в строй современный автоматизированный агрегат цинкования швейцарской фирмы Sytco, предназначенный для цинкования стальных электросварных водогазопроводных труб. Горячеоцинкованные трубы с антикоррозийным покрытием в 2-2,5 раза надежнее и долговечнее обычных труб.

-

06 февраля

В ОАО «Волгограднефтемаш» началась отгрузка крупной партии шаровых кранов диаметрами от 1000 до 1400 мм, изготовленных по заказу ООО «Газпром трансгаз Томск» для стратегически важного для нашей страны магистрального газопровода «Сила Сибири».

Кроме того, для вышеупомянутого газопровода на Волгограднефтемаше запущено в производство 10 блоков камер приема и запуска средств очистки и диагностики диметром 1400 мм и давлением до 12 МПа.

В роли заказчика также выступило томское предприятие. Этим летом оборудование будет изготовлено и отправлено к месту назначения железнодорожным транспортом.

-

06 февраля

Холдинг «Технодинамика» госкорпорации Ростех на базе НПП «Респиратор» в Московской области запустил в производство портативные ингаляторы КИ-Р7.

Первый экземпляр КИ-Р7 был разработан в 2010. Разработка позволит оперативно проводить кислородную терапию пострадавших при возникновении чрезвычайных ситуаций. Пилотные партии аппаратов в количестве 100 штук уже поставлены экстренным службам Казани, Рязани, Нижнего Новгорода, Москвы и Московской области.

Ингалятор представляет собой портативный аппарат массой не более 6,5 кг для проведения оперативной кислородно-воздушной и аэрозольной терапии пострадавших в результате автомобильных аварий, пожаров и других чрезвычайных ситуациях, а также при транспортировке больных в условиях скорой помощи на первом этапе эвакуации.

Аппарат может использоваться в автономном и стационарном режимах. Применение кислородного баллона объемом в два литра обеспечивает его автономную работу в полевых условиях.

-

05 февраля

Хайтинский фарфоровый завод в Усольском районе с 1 февраля 2017 года возобновляет деятельность. Как сообщает пресс-служба администрации района, предприниматель из Братска Валерий Нестер организовал на площадках завода небольшое производство сувенирной продукции. По его словам, он уже официально зарегистрировал предприятие «Хайтинский фарфор», практически полностью укомплектовал штат сотрудников, которых на начальном этапе насчитывается 15 человек.

Кроме того, был определен первоначальный ассортимент, который будет выпускать ООО «Хайтинский фарфор». Он включает в себя 32 наименования, например, колокольчики на выпускной, матрешки, статуэтки «Мамонт», ликёрницы, наборы «Солонка-перечница», карандашницы, а также настенные панно, медали, шкатулки и вазы. Вся продукция будет расписана вручную с обводкой 12% золота. Уже существуют договоренности о первых заказах.

-

02 февраля

Первое народное предприятие по выпуску промышленной продукции создано в январе 2017 года в Липецкой области. Акционерное общество работников «Народное предприятие «Квалитет», возникшее на базе ПАО «Елецгидроагрегат», объединило 78 человек. В трудовой коллектив входят неоднократные победители и призеры городских и областных конкурсов профессионального мастерства по рабочим специальностям. Один работник является призером Всероссийского конкурса «Лучший по профессии» в номинации «фрезеровщик» за 2016 год.

Предприятие производит специальный режущий и мерительный инструмент, технологическую оснастку, стендовое оборудование. Освоен выпуск гидростанций для испытательных стендов, прессов, станков. Планируется расширение номенклатуры выпускаемых изделий.

-

02 февраля

АО «ОДК — Газовые турбины» осуществило поставку двух газотурбинных энергетических агрегатов (электростанции) ГТА-6РМ на Северо-Останинское нефтяное месторождение АО «Томскгазпром».

ГТА-6РМ будут работать в когенерационном цикле, обеспечивая месторождение электрической и тепловой энергией. Энергоблоки модульного исполнения будут расположены на открытой площадке, в качестве топлива — попутный нефтяной газ. Агрегаты будут введены в эксплуатацию в IV квартале 2017 года.

Оборудование АО «ОДК — Газовые турбины» должно увеличить мощности месторождения и повысить качество энергоснабжения. Сегодня на станции эксплуатируются две ПАЭС-2500 мощностью по 2,5 МВт. После ввода новых энергоблоков они будут переведены в резерв.

Северо-Останинское месторождение расположено в Парабельском районе Томской области, входит в Пудинскую группу месторождений.

-

Новый тип балочно-шпунтовых свай производства ЕВРАЗ НТМК используется в Вологодской области для реконструкции шлюза № 5 Северо-Двинской Шлюзованной системы. На проект комбинат отгрузил около 2 тысяч тонн продукции — шпунта Ларсена 5УМ и двутавра 40Ш1.

Балочно-шпунтовые сваи (БШС) — новый продукт для российского рынка. Металлоконструкция, получаемая после сварки шпунта и двутавра, обладает повышенной прочностью и может составить конкуренцию тяжелым шпунтам европейского производства, а также трубошпунтам. Наличие в продуктовой линейке такой конструкции позволяет ЕВРАЗу выйти в новый для компании сегмент рынка.

-

02 февраля

В цехе по производству порошковых изделий АО «Уралэлектромедь» (Свердловская обл., предприятие металлургического комплекса УГМК) освоили новый вид продукции для электровозостроительных предприятий — коллекторную пластину. Опытные образцы в количестве 540 штук успешно прошли испытания в Новочеркасском Всероссийском научно-исследовательском институте электровозостроения.

Нужные размеры и форма деталей достигаются за счет использования прессов усилием 300-630 тонн — по технологии каждая деталь прессуется отдельно.

Пластины, по форме напоминающие «ласточкин хвост», являются частью коллектора электродвигателя. Коллектор представляет собой цилиндр, собранный из изолированных друг от друга медных пластин, и насаженный на вал двигателя. С помощью щеток с него осуществляется съем тока.

Сейчас предприятие изготавливает очередную партию пластин для дальнейших испытаний в рабочем режиме. Они будут установлены на двигателях ЭД118 грузовых локомотивов, способных за раз тянуть до 6 тыс. тонн грузов. Локомотивы с деталями АО «Уралэлектромедь» должны «пробежать» более 50 тысяч километров в течение года.

-

01 февраля

АО «НПО «ЦНИИТМАШ» (входит в машиностроительный дивизион Росатома - Атомэнергомаш) выполнил работы по усовершенствованию технологии производства поковок из высоколегированной стали. Поковки используются для изготовления электромагнитов приводов системы управления и защиты ядерного реактора.

В ходе выполнения работ, совместно с ОАО «Тяжпрессмаш» была освоена технология изготовления заготовок кованых труб с последующей разрезкой на отдельные поковки. Работы выполнялись с помощью высокопроизводительного оборудования — двух ковочных прессов с усилием 2000 тонн.

Успешное освоение новой технологии производства поковок позволило снизить стоимость комплекта поковок на 25%.