Новочеркасский электровозостроительный завод: производство локомотивов в Ростовской области.

Большую часть пассажирских и грузовых локомотивов, курсирующих по российским железным дорогам, делают на Новочеркасском электровозостроительном заводе. Это предприятие входит в число крупнейших технологических компаний России и обеспечивает работой огромное количество жителей Новочеркасска. Именно на НЭВЗе производят локомотив 4ЭС5К семейства «Ермак» — самый мощный в мире грузовой электровоз.

1. Новочеркасский электровозостроительный завод (НЭВЗ) производит грузовые и пассажирские локомотивы. Предприятие основано в 1932 году, и изначально здесь строили паровозы. В предвоенные годы и во время Великой отечественной войны (в эвакуации) на нём выпускали пушки, ремонтировали танки и даже строили самолёты. Сейчас предприятие входит в состав холдинга АО «Трансмашхолдинг» и занимает 60% российского рынка магистральных электровозов, а на электрифицированных железных дорогах СНГ и ближнего зарубежья 80% перевозок осуществляется машинами, произведенными на НЭВЗ.

2. За последние 5 лет на заводе выпустили более 2200 электровозов различных типов. Чтобы справляться с такими объёмами, с 2017 года на предприятии, как и во всём холдинге, проходит большая технологическая трансформация. Здесь создают цифровые копии заводов, строят единую IT-инфраструктуру, внедряют новые системы мониторинга и оцифровывают продукцию, к примеру на НЭВЗ делают конструкторскую документацию и модели локомотивов в 3D.

3. НЭВЗ — один из крупнейших работодателей Ростовской области, на предприятии трудится около 9 тысяч человек. Для сравнения: всего в Новочеркасске проживает 168 тысяч человек.

4. Производственный комплекс НЭВЗ охватывает весь процесс изготовления локомотивов. В состав заводского хозяйства входят цеха основного и вспомогательного производства, метрологический, вычислительный и учебный центры. Для испытания электровозов у предприятия есть обкатное кольцо 7,4км.

5. У завода есть собственное литейное производство. Оно нужно для того, чтобы делать заготовки и литые детали для электровозов. Температура расплавленного металла может достигает примерно 1500 градусов.

6. Штамповочный цех. Здесь часть задач выполняют роботы, которые загружают заготовки и снимают с ленты готовые детали.

7. Этап заготовительного производства, на котором работает комплекс лазерной резки.

8. Газорезчик следит за тем, как проходит раскрой металла.

9. Цех, в котором делают тележки и колёсные пары для будущих электровозов. На токарном станке обрабатывают большое зубчатое колесо.

10.

11. В электромашинном цехе производят коллекторы, якоря (так называют вращающуюся часть электродвигателя) и другие детали двигателей. Эти компенсационные катушки готовые к установке в остов.

12. Компенсационные катушки нужны для того, чтобы магнитная индукция распределялась по двигателю равномерно. Здесь проходит один из этапов их монтажа — укладка изоляции.

13. Готовые якоря, которые можно монтировать в электродвигатель.

14. Обмоточно-изоляционный цех, где производят якорные и полюсные катушки. Из якорных катушек состоит обмотка якоря тягового электродвигателя — в ней электрическая энергия преобразуется в механическую. Из полюсных катушек состоит обмотка возбуждения, с помощью которой создается магнитное поле.

15. Цех в котором делают якорные и полюсные катушки, делится на несколько участков: на одном готовят электроизоляционные материалы, а на других происходит формовка, пропитка, сушка катушек и их испытание.

16. В аппаратном цехе собирают, регулируют и испытывают электроаппаратуру, например, реле, быстродействующие выключатели и контроллеры машиниста.

17. Сварочно-кузовное производство. Сварщики работают над тележкой будущего грузового электровоза 2ЭС4К «Дончак».

18. Крышу электровоза 2ЭС4К соединяют с боковой стенкой. В 2006 году, чтобы придумать имя этой машине, руководство завода объявило конкурс, в котором могли участвовать все жители города. В итоге победило название «Дончак», потому что Новочеркасск считается столицей Донского казачества.

19. Работники экспериментально-аппаратного цеха монтируют пульт машиниста. Каждая новая модель электрического аппарата попадает в серийное производство только после того как пройдёт стадию опытного образца.

20. В заднюю стенку кабины электровоза монтируют электронику.

21. На каждый электровоз устанавливают индивидуальный порядковый номер.

22. Электровозы окрашивают в фирменные цвета. Это делается в несколько этапов. На последнем вручную закрашивают самые мелкие контрастные детали и метки. Обычно для них используют светоотражающую краску, которую хорошо видно в темноте: это важно для безопасности на железной дороге.

23. Завершающий этап — сборка, испытание и сдача готового электровоза. Сборочное производство происходит на нескольких эталонных линиях, на каждой из которых монтируют определенный вид оборудования.

24. Монтаж и вязка сложных электросхем.

25. Монтаж силовых шин.

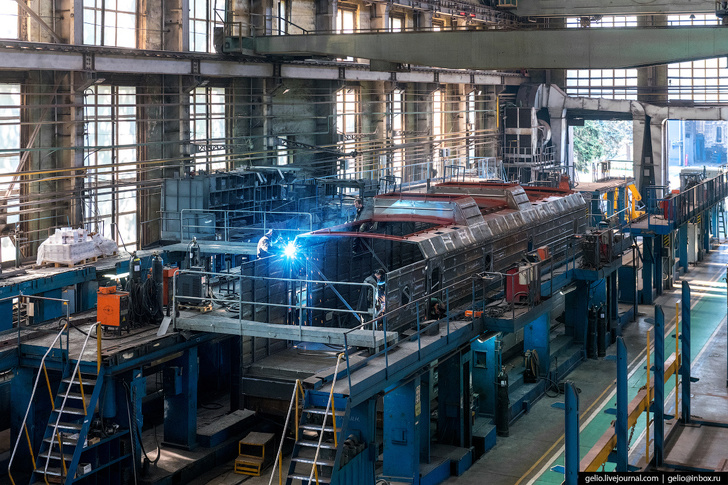

26. Сборка серийных грузовых электровозов переменного тока 2ЭС5К и 3ЭС5К. Первая цифра в названии модификации обозначает количество секций.

27. Установка блока тягового трансформатора. Он нужен для того, чтобы снизить напряжение контактной сети до рабочего уровня питания.

28. Монтаж самого мощного в мире грузового электровоза переменного тока. Локомотив 4ЭС5К семейства «Ермак» способен водить тяжеловесные поезда массой до 7100 тонн и развивать конструкционную скорость до 110 км/ч.

29. В цехе параллельно собирают несколько электровозов разных типов. Сборка одного локомотива занимает в среднем 30 дней.

30. Двухсекционный электровоз 2ЭС5К «Ермак». С 2004 года он заменил советские электровозы семейства ВЛ80. 2ЭС5К оборудован более современными системами диагностики, ручного и автоматического управления, а его ходовая часть оказывает меньше вредного воздействия на путь.

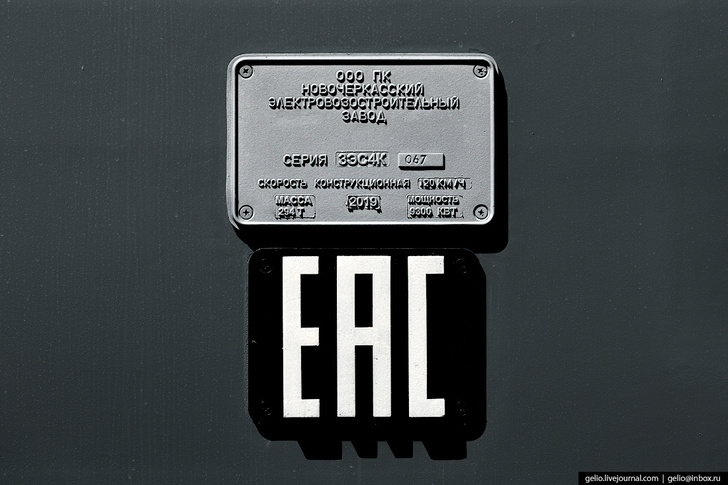

31. Шильдик грузового трёхсекционного электровоза 3ЭС4К «Дончак». От двухсекционной модели он отличается наличием промежуточной секции. Она увеличивает его мощность в 1,5 раза и позволяет водить грузовые составы массой до 6000 тонн. Электровозы серии «Дончак» работают на магистралях Октябрьской и Северо-Кавказской железной дороги.

32. Локомотивы, которые готовы к отправке заказчику.

33.

34.

35. Работники железнодорожного цеха. Они забирают вагоны с грузами и распределяют по участкам выгрузки, принимают участие в сборке узлов и агрегатов, а также подают на обкатное кольцо новые машины.

36.

37. После сборки электровозы проходят испытания на обкатном кольце НЭВЗа.

38. Машинист-испытатель. Его задача — проверить готовый электровоз на прочность. Во время испытаний машину могут разгонять до 150-180 км/ч, хотя в обычном режиме поезда движутся не быстрее 100-120 км/ч.

39. Перед отправкой заказчику локомотив проходит полный цикл наладки оборудования. Ещё обязательный этап — динамические испытания в составе поезда.

40. Грузовой электровоз 3ЭС5К «Ермак». Он хорошо зарекомендовал себя в тяжелых климатических условиях и на сложных рельефах, поэтому много эксплуатируется в Забайкалье, Восточной Сибири и на Дальнем Востоке. В 2017 году 3ЭС5К занял второе место в конкурсе РЖД на лучшее качество подвижного состава и сложных технических систем.

41. Электровоз прошёл все испытания и скоро отправится на постоянную работу в депо приписки. Эту машину передадут на Красноярскую железную дорогу в ТЧЭ-3 Иланская.

42. В будущем НЭВЗ планирует наращивать мощности электровозостроения и выйти на объём в 660 секций в год

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Другие публикации по теме

- Во Владивостоке представили три новых электропоезда серии ЭП3Д, которы... дороге в Приморском крае будет эксплуатироваться 10 современных ЭП3Д.

- Посетители 14 вокзальных комплексов теперь могут воспользоваться специальны...сах, услугах, а также о работе кафе, магазинов и банкоматов.

- 14 марта 2024 года начато строительство первой в России высокоскоростн... проживают 40,2 миллиона человек, что составляет 27% населения государства.

Поделись позитивом в своих соцсетях

Комментарии 0