Блог «Модернизация»

Блог для новостей о модернизации в России

-

На прессово-рамном заводе «КАМАЗа» в рамках модернизации запущена линия ROSLER по доводке металла.

Новая линия по доводке металла задействована в сварочных процессах каркасов кабин. Причём кабины окрашиваются по новой технологии — с применением водорастворимой эмали. Второй этап развития сварочного производства предполагает изготовление комплектующих для новой кабины, что позволит сократить затраты на производство примерно на 40%.

-

В цехе аппаратов высокого давления № 40 ОАО «Уралхиммаш» 21 апреля был запущен в штатном режиме станочный центр Spirit-400 производства FPT Industrie S.p.А. (Италия). Стоимость нового станка составила почти 6,5 млн. евро. Многофункциональный станок Spirit-400 FPT предназначен для механической обработки сложных и криволинейных поверхностей. Станок может производить пяти осевую и трех осевую обработку деталей. В общей сложности масса поставленного оборудования составила 255 тонн.

-

Ремонтные подразделения дивизиона Северсталь Российская сталь завершили капитальные ремонты конвертера № 1, а также установок непрерывной разливки стали (УНРС) № 3 и № 5 в сталеплавильном производстве Череповецкого металлургического комбината.

Всего на восстановление проектных параметров конвертера № 1 и двух установок непрерывной разливки стали направлено 113, 4 млн руб.

-

17 апреля

Участок по обработке агрегатов авианазначения запустили на «Гидромаше» в Нижнем Новгороде. В новый высокопроизводительный участок было вложено свыше 4 млрд рублей из собственных средств предприятия.

«Это высокопроизводительный участок по производству шасси, основу которого составляет немецкое оборудование компании Liebherr, стоимость только основного агрегата — 1,3 млн евро», — отметил президент президент «Гидромаша» Владимир Лузянин. «На этом участке будут производиться шасси для канадских самолетов Bombardier C-series и наших МС-21», — добавил он.

Лузянин уточнил, что по контрактам «Гидромаш» в этом году должен произвести пять комплектов шасси для Bombardier и 10 комплектов для МС-21. В перспективе на новой производственной линии будет освоено изготовление шасси и для других отечественных самолетов, в том числе для Sukhoi Superjet 100. Предприятие обеспечено гражданскими и военными заказами до 2025 года.

-

15 апреля

15 апреля

Строительство комплекса гидравлических испытаний агрегатов жидкостных ракетных двигателей ОАО «Протон-ПМ началось в 2012 году и велось в рамках федеральной целевой программы «Развитие оборонно-промышленного комплекса на 2010-2020 годы». Испытательная площадка является частью масштабного проекта «Инновационный территориальный кластер ракетного двигателестроения «Технополис «Новый Звездный».

Комплекс расположен на производственной площадке предприятия в мкрн. Новые Ляды г. Перми и состоит из двух корпусов. В первом находится система водоподготовки испытательного стенда, во втором - основное силовое оборудование, необходимое для запуска стенда.

Стенд предназначен для испытания агрегатов различных двигателей, в том числе двигателя РД-191 нового семейства ракет-носителей «Ангара». Он спроектирован с запасом, что позволяет в перспективе испытывать узлы и агрегаты других изделий.

-

15 апреля

15 апреля

Воронежский механический завод обеспечит инструментом предприятия ракетно-космической отрасли

На базе инструментального производства ВМЗ создан Центр компетенции по изготовлению оснастки для двигателей различных ракет-носителей.

Центр компетенции — это специализированное производство, которое будет ориентировано на изготовление инструмента и оснастки не только для нужд ВМЗ, но и для всех предприятий-филиалов «ГКНПЦ им. М.В. Хруничева». Сроки реализации проекта — 2015-2020 гг. Объем производства Центра компетенции уже в 2015 году составит 250-300 миллионов рублей. Планируется, что к 2017 году этот показатель будет увеличен до 1,5 миллиардов рублей. При этом по мере роста объёмов загрузки будет решаться и вопрос привлечения дополнительных кадров, в первую очередь, основных производственных рабочих.

-

14 апреля

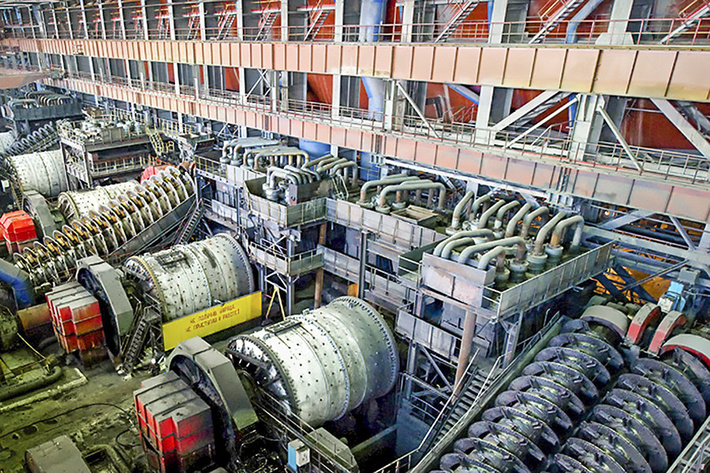

Группа НЛМК — крупнейший производитель стали в России приступает к внедрению технологии пресс-валкового измельчения руды на обогатительной фабрике Стойленского ГОКа в Белгородской области. Новая для России технология позволяет повысить производственную мощность каждой модернизированной секции фабрики на 10%.

Валки высокого давления устанавливаются в дополнение к конусным дробилкам и шаровым мельницам. Применение технологии HPGR (от англ. Highpressuregrindingrolls — валковые прессы высокого давления) позволяет уменьшить удельный расход электроэнергии, снизить расход технологической воды и других материалов в процессе обогащения, повысить степень дробления руды, снизить расходы на эксплуатацию и увеличить объёмы переработки руды.

-

В ЗАО «Уральский турбинный завод» ( г. Екатеринбург, холдинг РОТЕК) введена в эксплуатацию новая термическая печь с выкатным подом. Новая печь — наиболее крупный за последнее время проект по обновлению печного хозяйства завода. Она установлена взамен устаревшей, выработавшей свой ресурс печи, и будет использоваться для термообработки деталей после сварки и механической обработки.

Завод продолжает реализацию программы модернизации производства. В 2015 году инвестиции на эти цели составят 200 млн рублей.

-

10 апреля

10 апреля на ОАО «Зеленодольский завод имени А.М. Горького» (предприятие входит в группу компаний ОАО «Холдинговая компания «Ак Барс») состоялась церемония запуска в эксплуатацию нового производственного оборудования в секционно-сборочном цехе.

-

08 апреля

08 апреля

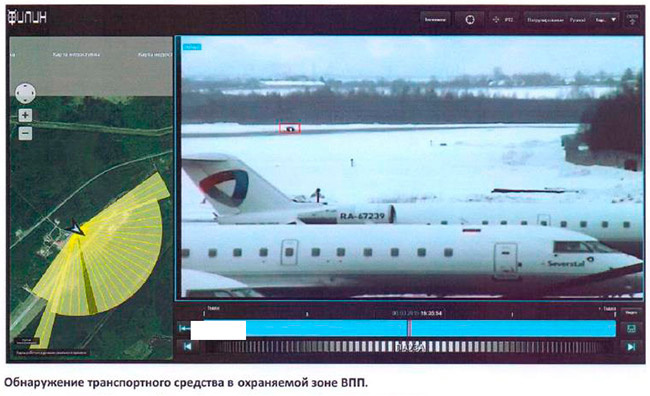

Компания «Техносерв» — крупнейший российский системный интегратор, осуществила внедрение системы видеонаблюдения с применением технологии тепловизионного кругового обзора «Филин» в аэропорту города Череповец. Заказчиком системы выступил оператор аэропорта «Череповец» — компания «Авиапредприятие „Северсталь“.

"Эффективность традиционных систем видеонаблюдения и тепловидения во многом зависит от человеческого фактора, — прокомментировал Борис Бородянский, директор департамент по развитию бизнеса компании „Техносерв“ в России и странах СНГ. — Согласно статистике уже через 20 минут наблюдения за экранами оператор пропускает порядка 80% регистрируемых событий, поэтому прямое увеличение числа камер зачастую не влияет на конечный результат — снижение числа происшествий. Решить эту проблему помогают комплексы видеоаналитики, в том числе, на базе тепловизионных технологий».

-

АО «СНИИП» последовательно наращивает производственные мощности в соответствии с программой технического перевооружения. В конце марта 2015 года на производстве института приборостроения введено в эксплуатацию три современных высокопроизводительных термопласт автомата. Оборудование используется для изготовления изделий из различных термопластичных материалов (поликарбонат, полиамид, полиэтилен и др.). Машины будут производить готовые детали для блоков и узлов, входящих в состав систем радиационного и внутриреакторного контроля (АСРК, СВРК), а также для изделий специальной тематики.

Термопластавтоматы оснащены современными средствами автоматизированного управления переработки, системой сушки и загрузки перерабатываемого материала.

-

04 апреля

04 апреля

В механосборочном цехе ООО «Литейно-механический завод» построен и уже прошел первую проверку работой покрасочно-сушильный комплекс.

Этот инвестиционный проект по масштабам строительных, монтажных, пусконаладочных работ, финансовым затратам стал в ГК «Крановые технологии» самым крупным за последние годы. О такой покраске на предприятии мечтали давно, препятствием для осуществления мечты была только цена проекта. Тем не менее в прошлом году учредители приняли решение о выделении средств на реализацию проекта.

100 млн рублей было направлено на модернизацию производства в ООО «Литейно-механический завод» в 2014 году.

-

03 апреля

03 апреля

13.02.2015 г.

На кольцераскатном стане H160S («чистовой клети»), модернизация которого после длительного перерыва возобновилась осенью 2013 года, в соответствии с «Программой испытаний» произведен прокат кольцевых заготовок. Кольцевые заготовки прокатаны в соответствии с технологическими картами.

Новая кольцепрокатная линия, которую составляют кольцевая газовая печь № 6, манипулятор «Dango&Dienenthal» (Германия), кольцераскатной стан Н160S с разгрузочным устройством, прошедшие модернизацию ООО «УрИЦ» (г.Челябинск), предназначена для проката кольцевых заготовок весом до 300 кг.

-

02 апреля

02 апреля

В рамках Программы по модернизации производства Бийский котельный завод приобрел дробеочистную установку для очистки металлических поверхностей. В 2014 г. завод заключил договор с одним из ведущих производителей дробеструйного оборудования польской компанией POLTECH, специализирующейся на проектировании, конструировании и вводе в эксплуатацию оборудования для обработки поверхностей.

Целью внедрения дробеочистной установки в технологический цикл производства является повышение качества окраски готовых изделий завода, соответственно улучшение товарного вида и потребительских свойств продукции завода. Дробеочистная установка представляет собой камеру, закрытую герметичным корпусом и оснащенную системой фильтровентиляции, а также рециркуляции и сепарации абразивного материала. Размеры камеры 15×4×4 м, что позволяет обрабатывать в камере изделия с габаритными размерами до 12×3×3 м.

-

После масштабной реконструкции здания одного из цехов в нем разместилась Центральная заводская лаборатория предприятия. В настоящее время она «закрывает» 9 направлений контроля качества, испытаний и исследований.

На протяжении целого ряда лет ЦЗЛ не имела достаточных условий для работы в соответствии с требованиями дня, на положении бесправного «жильца» ютясь на площадях завода-соседа «Красный Октябрь». Благодаря проведенной реконструкции предприятие получило самый современный исследовательский центр. Сегодня в ЦЗЛ установлено 360 единиц новейшего оборудования, из которых около 110 — средства измерений и испытаний. Создано 5 новых направлений контроля и собственный участок для изготовления образцов. Кроме того, здесь значительно улучшились условия труда.

Техническая оснащенность лаборатории и степень ее благоустроенности существенно повысили престиж работы в ЦЗЛ: в настоящее время подразделение комплектуют кадрами, и у руководителей есть все возможности привлечь к работе лучших специалистов Волгограда.

-

01 апреля

01 апреля

В Самарской области, на Жигулевской ГЭС «РусГидро» ввели в эксплуатацию модернизированный гидроагрегат № 12, с новой гидротурбиной производства компании «Силовые машины». Новая турбина имеет улучшенную конструкцию и отличается высокой степенью экологической безопасности. Замена позволит увеличить мощность гидроагрегата со 115 МВт до 125,5 МВт. Работы велись в рамках Программы комплексной модернизации РусГидро. Всего на Жигулевской ГЭС обновлено 12 гидроагрегатов из 20.

-

25 марта

Новое производство полимерной строительной арматуры, которая по многим показателем может заменить строительный аналог из стали, открыто в г. Армавир на базе предприятия ООО ПГ «Автоматика -ЖД».

Новое производство — хорошо забытая разработка советских ученых 60-х годов прошлого века. Уже в те времена они знали, как из химволокна и эпоксидной смолы сделать прочный и дешевый материал. Линия позволяет выпускать до 80 километров полимерной арматуры в месяц. В цеху планируется запустить еще 5 подобных модулей.

-

25 марта

В этом сезоне добыча на Пальмникенском месторождении ведется инновационной установкой, разработанной специалистами комбината. Уникальность технологии комплекса заключается в небольшом водопотреблении, замкнутом водообороте и низком электропотреблении. Это позволяет более бережно добывать хрупкий от природы янтарь, а также минимизировать вред окружающей среде

Современная технология практически исключает повреждение янтаря во время добычи и при последующей транспортировке на комбинат. Мобильное оборудование можно устанавливать прямо на дне карьера, отходы производства будут храниться на внутренних отвалах в карьере, а не сбрасываться в хранилище на берегу Балтийского моря, как это происходит сегодня, то есть вред окружающей среде будет минимизирован.

Большие позитивные изменения коснулись и системы водооборота — если сегодня огромное количество воды закачивается из Балтийского моря, то благодаря новой технологии вода используется внутри производственной установки многократно по замкнутому кругу. В результате водопотребление снижается в пять раз, значительно сокращается и потребление электроэнергии.

Калининградский янтарный комбинат основан в феврале 1947 года. В начале 2014 года предприятие указом президента РФ Владимира Путина передано госкорпорации «Ростех». В феврале 2015 года ГУП «Калининградский янтарный комбинат» преобразован в акционерное общество.

-

24 марта

На Кыштымском радиозаводе (г. Кыштым, Челябинская обл.) открыт новый сборочный участок. Его открытие позволило создать около 100 новых рабочих мест. Новый участок по выпуску комплектующих для военной авиации выполняет функции импортозамещения для российской оборонной промышленности.

Генеральный директор ОАО «Радиозавод» Виктор Маркин пояснил, что открытие нового производства стало следствием разрушения прежних кооперационных связей между Россией и Украиной, у которой раньше закупалась часть вооружений для российской авиации.

Заказы от Минобороны и расширение номенклатуры продукции позволит создать еще 200 мест. Они будут оборудованы на производственной площадке в 2 тыс. кв. метров, сейчас она модернизируется.

-

Компания «Ярославские моторы» адаптировала дизели ЯМЗ на тракторы Buhler Versatile серии HTT.

Установка двигателя ЯМЗ на Buhler Versatile HTT © yarmotor.com

Установка двигателя ЯМЗ на Buhler Versatile HTT © yarmotor.comДля чего адаптировать дизельные двигатели Ярославского моторного завода на импортные тракторы?

Канадские тракторы Buhler Versatile получили широко распространение на территории России благодаря тому, что компания Ростсельмаш владеет контрольным пакетом акций производителя и распространяет их через свою дилерскую сеть. В настоящее время скопился большой парк техники бывшей в эксплуатации и требующей капитального ремонта или замены силового агрегата.