Блог «Модернизация»

Блог для новостей о модернизации в России

-

05 июня

В Приморском крае,на арсеньевской авиационной компании «Прогресс» им. Н.И.Сазыкина организовано два потока сборки вертолетов Ка-52 «Аллигатор», что позволило выпускать вертолеты как на экспорт, так и для ВКС РФ. Об этом сообщает пресс-служба холдинга «Вертолеты России».

Благодаря реконструкции производственная мощность цеха окончательной сборки увеличилась в два раза. Это позволило организовать два потока сборки — работу в рамках выполнения гособоронзаказа и работу над экспортными вариантами «Аллигатора».

Производство вертолета Ка-52 начато в 2008 году. Всего на данный момент изготовлено более 104 вертолетов.

Контракт на поставку вертолетов Ка-52 в Египет был подписан в 2015 году. Объем партии составляет 46 машин.

-

АО «Уралкабель» (Екатеринбург) (входит в «Холдинг Кабельный Альянс», объединяющий кабельные заводы УГМК) приобрело современное оборудование общей стоимостью более 2 миллионов рублей для производства обмоточных проводов.

В цехе № 12 установлено новое приемное устройство волочильного стана, предназначенного для изготовления прямоугольной проволоки. Ее делают из круглой алюминиевой катанки диаметром 12 мм. Размер прямоугольной заготовки зависит от типа готового изделия — из алюминиевой проволоки делают токопроводящую жилу для обмоточных проводов со стекловолокнистой и бумажной изоляцией. Они в основном применяются в трансформаторах различной мощности.

«Установка нового оборудования позволит расширить линейку обмоточных проводов за счет большей вариативности размеров получаемой алюминиевой проволоки. А благодаря компактности приемного устройства мы смогли освободить в цехе дополнительные площади для складирования полуфабриката. Старый станок был очень громоздким. В условиях современного бережливого подхода к производству это очень важно. Кроме того, сократится время на ручную переналадку», — отмечает заместитель начальника цеха № 12 АО «Уралкабель» Дмитрий Смирнов.

-

02 июня

На Орском машиностроительном заводе (Оренбургская обл.), входящем нефтесервисный дивизион Трубной Металлургической Компании (ТМК), на участке механообрабатывающего производства буровых замков введены в эксплуатацию резьбонарезные токарные станки с числовым программным управлением (ЧПУ). Производственная мощность современных токарных комплексов САТ 700 — 150 штук деталей бурового замка в сутки.

Реконструкция производства буровых замков на ОМЗ проводится в рамках импортозамещения. На первом этапе реализации инвестпроекта был установлен автоматизированный комплекс по производству штампованных заготовок бурзамков на базе штамповочной линии итальянской фирмы Hydromec и линии по отжигу Olivotto Ferre. В рамках второго этапа устанавливаются современные токарные комплексы с ЧПУ к уже имеющемуся оборудованию для финишной операции по нарезке резьбы. На сегодня уже внедрены семь резьбонарезных станков производства станкозавода «Саста» (Рязанская обл).

-

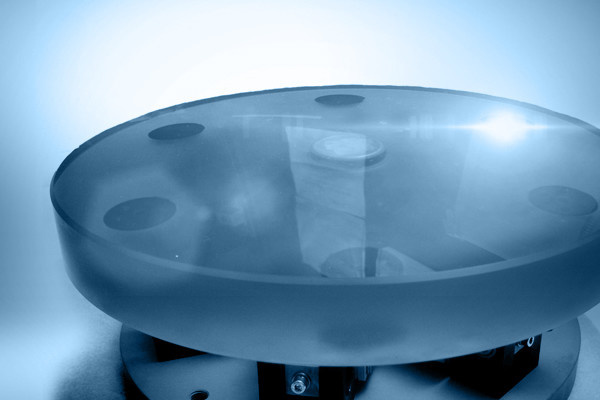

Предприятие Холдинга «Швабе» ввело в эксплуатацию тайваньский портальный фрезерный обрабатывающий центр с ЧПУ с числовым программным управлением. Данное высокотехнологичное оборудование способно обрабатывать крупногабаритные оптические детали размером до 3,7×4 метров и весом до 21 тонны.

Новый станок был введен в эксплуатацию в I квартале 2017 года в отделении по обработке крупногабаритной оптики предприятия Холдинга «Швабе» — Лыткаринского завода оптического стекла (ЛЗОС). Он был закуплен в рамках комплексного плана развития предприятия ЛЗОС.

-

Свой 60-й день рождения Арзамасский приборостроительный завод в Нижегородской области отметил запуском нового водогрейного котла и открытием современного складского комплекса.28 мая

Несмотря на то, что отопительный сезон закончен, в заводской котельной работа кипит. Монтаж нового оборудования был произведен в кратчайшие сроки. Здесь установлены новые водогрейный и паровой котлы, а также газораспределительный узел. Сделано это за счет средств завода в рамках программы энергосбережения и реконструкции котельного оборудования.

За оперативно и качественно проведенные пуско-наладочные работы, установку котельного оборудования благодарственное письмо за подписью генерального директора Олега Лавричева получили: Владимир Поляков, директор ООО «Оттим», а также генеральный директор «Москомплектснаб» Владимир Суравнев.

-

В настоящее время, после проведения обновления производственных мощностей, модернизации и внедрения новых технологий производства на заводе в Ступино, началось производство жидких продуктов MAPEI в России.

Производственный процесс стал возможным после тщательного выбора поставщиков сырья, чтобы сохранить оригинальную итальянскую формулу продуктов MAPEI, которая является гарантией качества по всему миру.

Это производство улучшает позиции MAPEI в основных направлениях продукции строительной химии в России:

- керамическая линейка;

- гидроизоляция;

- подготовка основания;

- добавки в строительные растворы и бетон.

f

-

26 мая

На обогатительной фабрике Кольской ГМК (входит в группу компаний «Норникель») введена в работу новая шаровая мельница, изготовленная предприятием «Тяжмаш» (г. Сызрань, Самарская обл.), стоимостью более 48 млн рублей. Она установлена вместо устаревшего оборудования для улучшения качественных показателей.

Мельница «Тяжмаш» на обогатительной фабрике используется впервые. Она участвует в процессе измельчения руды на третьей стадии измельчения. В отличии от своих предшественниц новая мельница обладает более высокой производительностью при одинаковом потреблении электроэнергии.

Высокоавтоматизированный агрегат работает в комплексе со вспомогательными устройствами, обеспечивающими необходимые режимы эксплуатации и контроля. Кроме того, мельница оснащена множеством датчиков, при помощи которых персонал фабрики может оценивать параметры работы различных узлов и деталей мельницы в режиме реального времени и оперативно реагировать на их изменения.

Ожидается, что в ближайшем будущем на обогатительную фабрику поступит ещё одна аналогичная мельница.

-

26 мая

На ЗАО «Заволжский ДОЗ» в Нижегородской области открыта новая производственная линия клееного бруса.

«На сегодняшний день линия полностью готова к выходу на проектную мощность. Это примерно 12,5 тысяч кубов клееного бруса, что сопоставимо 25 тысячам кв. м жилья. Это серьезный прирост для Нижегородской области», — заявили в Министерстве строительства Нижегородской области.

Предприятие «Заволжский ДОЗ» вложило на приобретение данной линии около 60 млн рублей.

-

Астэк-МТ произвел запуск новой линии по производству алюминиевого профиля с прессом мощностью 1100 т и производительностью порядка 300 т в месяц.

В настоящий момент суммарная производительность завода (5 линий) увеличилась до 23,4 тыс. т экструзии в год.

-

24 мая

Международная сталелитейная компания с активами в России, странах Евросоюза и в США приступила к горячим испытаниям второй очереди узла сгущения цеха хвостового хозяйства на Стойленском ГОКе.

Как сообщает пресс-служба комбината, проект позволит предприятию перейти на более эффективный и экологичный метод обработки, транспортировки и складирования пустой породы (хвостов) после обогащения. Новая технология обращения с пустой породой в отличие от прежней — самотечной системы — предусматривает извлечение жидкости и дальнейшую принудительную транспортировку хвостов в сгущенном состоянии.

Это позволяет экономить природные ресурсы — 80% используемой при транспортировке технологической воды возвращается в процесс обогащения. Помимо этого, существенно снижается пыление хвостохранилища.

Переход Стойленского ГОКа на новую технологию начался в 2013 году с вводом первой очереди узла сгущения, которая обеспечила переработку около 13 млн т добываемой руды в год (40% объёма на тот момент). Запуск второй очереди позволяет охватить новой технологией 100% возросших объёмов добычи — до 37 млн т год начиная с 2018 года.

-

24 мая

24 мая

На Синарском трубном заводе (СинТЗ), входящем в состав Трубной Металлургической Компании (ТМК), на участке по производству теплоизолированных лифтовых труб внедрена новая индукционная установка для термической обработки сварных соединений с целью улучшения структуры и свойств сварного шва.

Механизированный комплекс выполняет функции приема и перемещения труб, проведения предварительного нагрева, сварки наружной и внутренней труб с проставкой и термической обработки сварного соединения. Индукционная установка оснащена современной системой управления, позволяющей формировать паспорт каждой трубы с информацией о ключевых параметрах обработки.

-

Горняки шахты «Усковская» приступили к добыче угля в лаве 50-08. Запасы нового выемочного участка составляют более 1, 8 млн тонн коксующегося угля ценной марки «ГЖ». В рамках подготовки очистного фронта пройдено более 3,5 км горных выработок, проведен комплекс монтажных и горно-капитальных работ. Благодаря грамотным техническим решениям сложные горно-геологические условия были преодолены, что позволило провести быстрый перемонтаж горно-шахтного оборудования и сдать новый очистной забой в промышленную эксплуатацию в соответствии с установленным сроком.

Для безопасности труда горняков проведена предварительная дегазация пласта. В процессе добычи угля применяется дегазация через скважины с поверхности с помощью модульной дегазационной станции. Лава оснащена современными цифровыми датчиками контроля метана, кислорода и оксида углерода, что позволяет оперативно контролировать газовую обстановку под землей.

Ежемесячно из новой лавы горняки планируют добывать около 250 тыс тонн угля до конца 2017 года. После переработки на обогатительных фабриках «ЕВРАЗа» уголь марки ГЖ шахты «Усковская» отгружается на предприятия ЕВРАЗа, а также другие металлургические и коксохимические предприятия России, Юго-Восточной Азии и Украины.

-

В кислородно-конвертерном цехе Челябинского металлургического комбината (входит в Группу «Мечел») после крупных плановых ремонтов запущены агрегаты по выплавке и разливке стали. Обновлены конвертер № 3, выпускающий около 1,2 млн тонн стали в год, и комплекс машины непрерывного литья № 5 годовой производительностью 1 млн тонн стальных заготовок.

Проведенные мероприятия обеспечат стабильную высокопроизводительную работу агрегатов и повысят уровень экологической безопасности. Общая стоимость ремонтов оценивается в сумму около 64 млн рублей.

В ходе ремонта произведена замена футеровки конвертера (внутренней огнеупорной кладки агрегата), обновлены элементы котла и газоотводящего тракта, а также проведена ревизия вспомогательного оборудования. Ремонтные мероприятия на МНЛЗ-5 включили работы по замене оборудования как непосредственно самой машины, так и агрегатов «ковш-печь» и вакууматора, которые готовят металл к разливке.

Для соответствия работы агрегатов экологическим требованиям проведена обширная проверка и ремонт комплексов природоохранного оборудования. Конвертер и МНЛЗ-5 оснащены современными системами очистки отходящих газов, а также замкнутым циклом водоснабжения, сервисное обслуживание которых позволяет работать с высокой степенью фильтрации и минимизировать воздействие производства на окружающую среду.

Кислородно-конвертерный цех работает в составе трех конвертеров, производящих более 3,5 млн тонн стали, и трех машин непрерывного литья заготовок, на которых суммарно выпускается более 3 млн тонн стальной заготовки в год.

-

20 мая

В Петербурге состоялось открытие обновленного завода «Первая мебельная». Обновление производства «Первой мебельной» началось в 2014 году. Объем инвестиций в техническую модернизацию фабрики составил 300 млн рублей , из которых 100 млн рублей были предоставлены Петербургским фондом развития промышленности в виде займа в рамках программы целевой поддержки бизнеса по льготной ставке пять процентов годовых.

Производственные площади завода составили 52 тысячи квадратных метров. В ходе проекта была выполнена полное обновление двух цехов завода площадью 11,4 тысячи квадратных метров, построен новый цех и новый складской комплекс.

В результате реконструкции мощность производственных линий «Первой мебельной» выросла в пять раз и позволяет производить 50 тысяч кухонных комплектов в год, компания, расширила ассортимент выпускаемой мебели, включая кухни, мебель для офисов, спальни, гостиные, библиотеки, мебель для детей.

«Первая мебельная фабрика» работает на российском рынке с 1945 года. Всего на фабрике сейчас трудятся около 300 человек.

-

19 мая

В плавильном отделении металлургического цеха ОАО «Святогор» (предприятие металлургического комплекса УГМК) после капитального ремонта введена в эксплуатацию отражательная печь № 2. На ремонт агрегата предприятие израсходовало более 100 миллионов рублей.

В процессе капитального ремонта отражательной печи № 2 были задействованы около 200 человек из четырех подразделений предприятия.

Ремонтные работы отражательной печи длились более года. Столь продолжительный капитальный ремонт обусловлен тем, что остановленная отражательная печь была практически полностью разобрана, а в ходе работ возведен новый агрегат.

Новые технические решения, примененные в ходе капитального ремонта, позволили усовершенствовать систему очистки и охлаждения газов отражательной плавки, а также увеличить срок службы огнеупорной кладки сифона (желоба) отражательной печи, по которому выдается штейн (продукт плавления, богатый по содержанию меди).

Всего для возведения нового плавильного агрегата потребовалось более 1 000 тонн огнеупорного кирпича производства группы «Магнезит» (г. Сатка, Челябинская обл.) и около 160 тонн стали разных марок и профилей.

-

19 мая

ОК РУСАЛ объявил о завершении модернизации Бокситогорского глиноземного завода. В Бокситогорске открылось крупнейшее в России современное производство абразивного материала — белого электрокорунда. Инвестиции в проект составили порядка 80 млн рублей.

В рамках проекта, длившегося с октября 2015 года по май 2017 года, установлено современное дробильное и обогатительное оборудование для увеличения выпуска корундовой продукции до 79 тыс. т. В частности, объем производства материалов огнеупорного направления будет увеличен на 6 тыс. т, абразивного — на 4 тыс. т в год.

Вводимый в строй новый комплекс — российская разработка специально для БГЗ. Модернизация производства обеспечит выпуск продукции, соответствующей требованиям экспортного рынка, на долю которого за четыре месяца 2017 года приходится 50% всех продаж БГЗ.

-

19 мая

В купоросном цехе АО «Уралэлектромедь» (г. Верхняя Пышма Свердловская обл., предприятие металлургического комплекса УГМК) введен в эксплуатацию пластинчатый теплообменник отечественного производства. В результате его внедрения удалось снизить потребление оборотной воды, используемой в технологии производства медного купороса, на 10-15%. Стоимость проекта составила 3,5 млн рублей.

-

19 мая

19 мая

Представителям николаевского завода «Зоря-Машпроект» не дает покоя успех НПО «Сатурн», специалисты которого разработали газотурбинный двигатель Д049Р, во многом превосходящий украинский аналог.

После распада Советского Союза на энергетических установках России в качестве привода турбогенератора использовались двигатели Д049, которые производились на украинском заводе «Зоря-Машпроект», однако лицензионное соглашение действовало лишь до 1997-го года. В связи с этим была разработана программа, в соответствии с которой ведущие российские производители газотурбинных установок были обязаны создать отечественный усовершенствованный аналог советской установке.

В октябре 2000-го года специалисты ОАО «Рыбинские моторы» (ныне — НПО «Сатурн») провели успешные квалификационные (согласно ГОСТ 15.001) и приемочные испытания нового привода. Через два года была готова первая партия газотурбинных установок ГТЭС-2,5, предназначенных для производства и обеспечения тепло- и электроэнергией промышленных и бытовых потребителей. Сердцем мощнейшего агрегата стал новый газотурбинный двигатель Д049Р мощностью 2,5 МВт.

-

16 мая

Инвестпроект по модернизации производства ортопедических изделий реализован ООО «Доктор Орт». Региональные власти помогли предпринимателям подобрать удобную производственную площадку в Волгограде, закуплено новое оборудование.

Завод уже выпустил продукции более чем на семь миллионов рублей. За счет этого в бюджет поступило 700 000 рублей налоговых отчислений.

Сам инвестпроект ООО «Доктор Орт» стоил 20 млн рублей. Компания собирается привлечь 40 млн рублей займа для расширения производства. В планах — закупка второго компьютеризированного раскройного комплекса и дополнительного швейного оборудования. Это позволит увеличить число рабочих мест до 45, расширить ассортимент выпускаемой продукции, освоить выпуск повседневной обуви класса «комфорт», а также спецобуви для силовых структур.

-

16 мая

16 мая

Роботы фирмы Fanuc установлены на линии сварки высокой крыши, где собирается крыша для кабин КАМАЗов четырёх моделей. Примечательно, что семь роботов удалось поменять за два месяца без остановки производства.

По словам руководителя проекта, начальника отдела промышленной электроники Алмаса Гильманова, на автоматической линии сварки высокой крыши последние 28 лет трудилось первое поколение роботов. За это время машины износились и могли существенно повлиять на качество сварки. Чтобы не подводить коллег с автомобильного завода, специалисты ПРЗ уменьшали скорость работы линии, в этом случае команды выполнялись роботами более чётко. В последние годы на ней с трудом варилось по 15 крыш в час, при этом автоматические линии, на которых варились другие узлы, рассчитаны на скорость 40 штук в час.

«Для обеспечения синхронизации потока „крыша“ сваривалась без остановок, но и при таком темпе работы были задержки отправки каркасов на главный сборочный конвейер. Модернизация линии должна была исправить ситуацию, — пояснил Гильманов. — Но если пять нижних роботов, имеющих одну управляемую ось, мы обновили, то усовершенствование верхней линии более сложных агрегатов вызывало вопросы. Стоимость запчастей к ним превышала цену новых машин. Зато сейчас оснащение ПРЗ перескочило сразу через три поколения роботов, на смену первому пришло четвёртое».