Блог «Производство»

Производство в России. То чем мы можем гордиться.

-

04 июня

На выставке «Строительная Техника и Технологии 2016» АО «Петербургский тракторный завод» представил новейшие разработки. Конструкция новых «Кировцев» полностью разработана специалистами Петербургского тракторного завода, максимально используется отечественная компонентная база.

Главное событие 2016 года в линейке спецтехники АО «ПТЗ» — промышленный трактор-тягач «Кировец» К-744Р ПРОМ на гусеничном ходу, продолжающий представленную широкой аудитории в конце прошлого года новую линейку спецтехники «Кировец». Перевод трактора с колесного на гусеничный ход дает «Кировцу» ряд преимуществ, особенно важных для работы в тяжелых условиях. Значительно увеличенная опорная поверхность движителя нового типа позволяет выполнять транспортные работы практически весь год на любом бездорожье. Четырехгусеничный движитель практически не разрушает поверхностный слой почвы даже при разворотах трактора. Если же складываются условия, когда удобнее и выгоднее использовать колесный трактор, вместо гусениц можно временно поставить стандартные колеса.

В линейке дорожно-строительной техники тоже премьера. АО «ПТЗ» представляет новую модель универсальной дорожной машины, объединившей в себе свойства фронтального погрузчика грузоподъемностью 8 тонн и колесного бульдозера. Модель предыдущего поколения заслужила большой авторитет у потребителей и пользуется хорошим спросом.

-

04 июня

Группа «ГАЗ» инвестировала в создание и организацию производства автобусов нового поколения «Вектор Next», серийное производство которого началось на Павловском автобусном заводе в Нижегородской области, 800 млн рублей, сообщил президент компании Вадим Сорокин.

Это первый автобус нового семейства, модельный ряд которого будет включать автобусы от 7 до 9 м с большой гаммой модификаций и различными вариантами планировок салона. Автобус создан на модернизированном шасси автомобиля «ГАЗон NEXT», оснащен современным дизельным двигателем ЯМЗ-534 экологического класса «Евро-5».

-

03 июня

03 июня

20 мая в Новокузнецке, запустили завод литья мощностью 2400 тонн в год. Кузнецкий завод литейных заготовок производит отливки из различных марок чугуна и стали, имеется возможность изготовления отливок по индивидуальным чертежам заказчика.

Запущенное предприятие, производит металлургическую продукцию для нефтегазовой, горнодобывающей, транспортной, машиностроительной промышленности, сельскохозяйственной отрасли, лифтостроения, ЖКХ, водоканалов, котельных и других отраслей. Завод входит в состав ГК «КузнецкМонтажСтройДетали».

На заводе планируют трудоустроить более сотни человек. На первом этапе здесь появится тридцать рабочих мест, на втором— ещё восемьдесят.Общие инвестиции в строительство Кузнецкого завода литейных заготовок, по данным горадминистрации, составляют 150 млн рублей, из которых 100 млн привлечено за счёт банковских кредитов и лизинговых компаний.

-

Настолько сильный рост производства Россия в последний раз ощущала в 1930-х годах! Двузначный процент роста говорит о том, что спрос внутри страны на отечественный продукт сильно возрос, благодаря действию политики импортозамещения и увеличению государственных субсидий в отрасли.

Константин Бабкин, курирующий сельскохозяйственное машиностроение в России, обратил внимание журналистов на то, что с начала 2016 года Россия уже добавила 72% по сравнению с этим же периодом прошлого года, а до конца текущего года производители планируют испытать еще 75 новых моделей техники и самые успешные уже поставить аграриям, не дожидаясь нового посевного сезона.

-

02 июня

31 мая завершилась опытная эксплуатация тестового образца УАЗ ПАТРИОТ CNG, переданного в начале апреля Министерству Энергетики РФ.

Основной задачей тестирования было определение экономических показателей ежедневной эксплуатации легковых газобаллонных автомобилей.

«По итогам тестирования мы можем с уверенностью сказать — использование газобаллонного автомобиля в городских условиях имеет свои преимущества. Главное из них — существенная экономия денежных средств. В период с 07 апреля по 31 мая суммарные затраты на газ и бензин составили 13 312 руб. — это на 5 232 руб. меньше затрат при использовании только бензина. В итоге экономия при использовании газа составляет 1,65 руб. на 1 км пробега», — привели данные в Министерстве энергетики Российской Федерации.

Средняя продолжительность заправки автомобиля компримированным природным газом составила 10 минут. «В целом, это сопоставимо с временными затратами на заправку автомобиля бензином», — отметили в Минэнерго России.

-

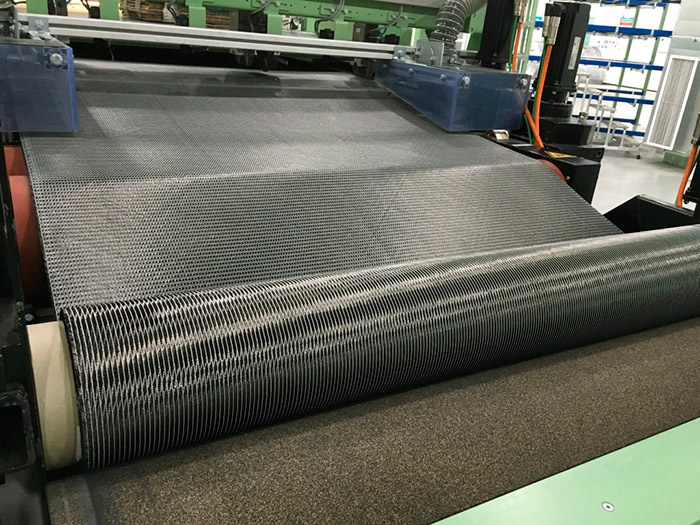

Продукция портфельной компании «РОСНАНО» — «Препрег-СКМ», входит в структуру «Холдинговой компании «Композит», ничем не уступает западным аналогам. К такому выводу пришли специалисты «Средне-Невского судостроительного завода», которые провели тестирование материалов в рамках импортозамещения.

На государственном уровне вопросу импортозамещения уделяется особое внимание. Министерство промышленности и торговли Российской Федерации разработало планы по импортозамещению, включающие поддержку производства стратегически важных материалов, соответствующих по качеству зарубежным аналогам.

Предприятие «Препрег-СКМ» по производству технических тканей и препрегов на основе углеродного и стеклянного волокна уже сегодня в состоянии заместить импорт полимерных композитов в России на общую сумму в 400 млн рублей в год.

-

На кузнечном заводе «КАМАЗа» (входит в Госкорпорацию Ростех) отгружена первая опытная партия поковок коленчатого вала нового типа в рамках исполнения крупного заказа завода по производству двигателей компании «Фольксваген Груп Рус».

В течение этого года кузнечный завод поставит компании «Фольксваген Груп Рус» три опытных партии поковок для подтверждения готовности производить продукцию серийно. Первая, отгруженная на днях, пройдёт исследования на предмет соответствия требованиям по геометрии и структуре. Это фактически оценка допуска для следующего этапа испытаний — обработки на линии моторного завода в Калуге, для чего предназначены поковки из второй партии. Третья будет оцениваться на предметобеспечения кузнечным заводом возможности стабильного производства по серийной технологии. Технологическая подготовка производства подразумевает несколько этапов, главная задача — выявить и устранить все возможные «шероховатости» до начала серийных поставок.

-

01 июня

Специалисты компании WERKER Автоспецтехника завершили работы по производству эвакуатора с телескопической аппарелью на базе четырехосного автомобиля КАМАЗ.

Эвакуатор оснащен платформой грузоподъемностью 15 тонн, устройством частичной погрузки с максимальной грузоподъемностью 6 тонн на вылете стрелы 3,6 метра, двумя гидравлическими лебедками и дистанционным управлением основными операциями.

-

31 мая

«Группа ГАЗ» представляет на XVII международной специализированной выставке «Строительная техника и технологии-2016» (СТТ-2016) новые модели спецтехники поколения NEXT. На выставке впервые представлена коммерческая спецтехника на базе нового фургона «ГАЗель NEXT» — рефрижератор, сервисная мастерская и автомобиль для почтовых перевозок. Кроме того, на выставке представлены мастерские на базе «ГАЗель NEXT» (с гидравлическим бортом), «ГАЗон NEXT» (с краново-манипуляторной установкой) и эвакуатор «ГАЗон NEXT City». Выставка проходит с 31 мая по 4 июня в Международном выставочном центре «Крокус Экспо» в Москве.

-

31 мая

Новочеркасский электровозостроительный завод (НЭВЗ, входит в «Трансмашхолдинг», ТМХ), разработал генераторы, которые заменят украинские в тепловозах ТМХ. Об этом сообщил руководитель проекта по тяговым генераторам и двигателям НЭВЗа Александр Носов, отметив, что под замену идет продукция харьковского производителя «Электротяжмаш».

"Мы приобрели новое оборудование в рамках импортозамещения, аналогов которого на харьковском заводе нет. С помощью этого оборудования мы можем производить более высококлассные изделия. Класс изоляции их изделий — «F», то есть нагревостойкость не более 150 градусов. У нас переработана конструкция генератора, применены все материалы с классом изоляции «H», что позволяет говорить о нагревостойкости от 180 до 200 градусов. Наша продукция позволяет выдерживать более жесткий режим работы тепловоза", — сказал Носов.

По его словам, два новых генератора в июне будут поставлены для опытной эксплуатации на Брянский машиностроительный завод (входит в ТМХ, производит тепловозы). Первая установочная партия составит 250 генераторов, что полностью должно покрыть потребность брянского предприятия до конца 2017 года.

«Годовая потребность генераторов около 120-140 в год. Сейчас идет заключение договоров, предварительно они будут поставляться с сентября. Сейчас мы изготавливаем генераторы для магистральных тепловозов. В перспективе появятся более маломощные генераторы для маневровых тепловозов. Мы пока не приступили к их освоению», - сказал Носов.

-

31 мая

Швейцарский концерн «ОМИА» запустил новую линию на предприятии в Челябинской области, которая позволит увеличить производственные мощности на 50 процентов.

Концерн «Омиа» является ведущим мировым производителем промышленных минералов, главным образом, наполнителей и пигментов на основе карбоната кальция и доломита. Челябинское предприятие в Агаповском районе стало первым заводом молотого мрамора в концерне «ОМИА». Всего компания и смежные подрядные организации создали в области 400 новых рабочих мест.

Совокупный объем инвестиций в развитие бизнеса в регионе превысил 3 млрд рублей. Последние пять лет завод работает на полю мощность. В планах компании увеличение производительности на 50% и расширение ассортимента выпускаемой продукции в 2016 году за счет вложенных инвестиций в строительство новой производственной линии, расширение транспортной инфраструктуры.

-

С целью расширения рынка сбыта и освоения нового вида продукции на ОАО «БТЗ» в январе 2016 года началась работа по подготовке к производству и проведению сертификации холоднодеформированного сварного профиля из углеродистой стали на соответствие требованиям, изложенным в Регламенте 305/2011/EU Европейского парламента и Совета ЕС от 9 марта 2011 (Регламент по строительной продукции — CPR) и EN 10219:2006.

В период с 29 по 31 марта 2016 года Нотифицированным органом для строительной продукции TUV Rheinland г. Кёльн Германия был проведён инспекционный аудит системы производственного контроля предприятия, который подтвердил соответствие холоднодеформированного профиля, производимого на ОАО «БТЗ», требованиям, изложенным в Регламенте 305/2011/EU Европейского парламента и Совета ЕС от 9 марта 2011 и EN 10219:2006 с правом нанесения СЕ маркировки на продукцию.

16 мая 2016 года предприятие получило Сертификат № 0035- CPR -А186 Соответствия заводского производственного контроля согласно требованиям Регламента 305/2011/EU: система 2+ .Область действия сертификата № 0035- CPR -А186: холоднодеформированные сварные профили из углеродистых марок сталей для металлоконструкций. Срок действия сертификата № 0035- CPR -А186:

до 31.03.2019 года. -

31 мая

На ОАО «Каменск-Уральский завод по обработке цветных металлов» (входит в ГК «Ренова») запущен в эксплуатацию производственный участок Conform.

Новый производственный участок был смонтирован в цехе № 3 производству латунного и медного проката. Здесь, методом непрерывной экструзии, выпускается профиль из бескислородной (особо чистой) меди, который, в свою очередь, используется в дальнейших переделах — производстве медных шин, проволоки, прутков, фасонных профилей и др.

Продукция из бескислородной меди востребована на отечественном и зарубежных рынках, в особенности производителями электротехники. Ежемесячный объем выпуска на новом участке составит порядка 300 тонн. При этом затраты на производство снизятся примерно на 50 процентов, а производительность вырастет на 30-35 процентов за счет сокращения целого ряда переделов.

-

В 2015 году Брянский машиностроительный завод добился поистине выдающегося результата — всего за 70 дней разработана конструкторская и технологическая документация и создан магистральный грузовой двухсекционный тепловоз 2ТЭ25КМ.

Сегодня это уже серийная машина, на 90% состоящая из комплектующих отечественного производства. В короткие сроки на БМЗ впервые в России создано крупносерийное производство магистральных грузовых тепловозов, рассчитанное на выпуск 300 секций (150 единиц) в год.

Предлагаем Вашему вниманию репортаж о том, как организовано это производство.

-

29 мая

24 мая на Курском вокзале города Москвы представители РЖД ознакомились с электропоездом «Ласточка-Премиум» (серия ЭС2ГП). Принципиальное отличие новой модификации «Ласточки» — высокое содержание ключевых компонентов и систем российского производства.

В электропоезде ЭС2ГП впервые были внедрены отечественные разработки: микропроцессорная система управления и диагностики (МПСУиД), обеспечивающая быструю, качественную и безопасную передачу данных по всему составу, тормозная система и система управления микроклиматом.

Производство скоростного межрегионального электропоезда «Ласточка-Премиум» стартовало на заводе «Уральские локомотивы» в июле 2015 года. В отличие от модификации «Стандарт», «Премиум» рассчитан на перевозку пассажиров на расстояние до 200 км.

-

29 мая

29 мая

На Атоммаше, в Волгодонском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершена сборка корпуса реактора для энергоблока № 2 Белорусской АЭС.

В настоящее время идет подготовка к сварке последнего кольцевого шва, соединяющего верхний и нижний полукорпуса реактора, сообщает пресс-служба АО «АЭМ-технологии».

Это одна из ключевых операций по изготовлению данного оборудования. Сварка кольцевого шва будет производится непрерывно в течение десяти суток при постоянном подогреве зоны сварного соединения. Температура нагрева при этом составит более 200 градусов °C. После завершения сварочных работ корпус реактора будет помещен в термическую печь для прохождения термообработки.

-

27 мая

27 мая

Свердловские промышленники спроектировали уникальную «пылестойкую» энергоподстанцию, оборудованную системой принудительного поддува.

Группа «СвердловЭлектро» (СВЭЛ) произвела и поставила для «Новолипецкого металлургического комбината» две комплектные трансформаторные подстанции в комплекте с сухими трансформаторами мощностью 2500 кВА.

Поставленное оборудование обладает особенностью. Подстанции оснащены системой поддува воздуха, которая защищает соединения оборудования от оседающей пыли.

-

Машиностроительный центр «ССМ-Тяжмаш» (ремонтное подразделение дивизиона «Северсталь Российская сталь») приступил к производству нового продукта — кованых прутков.

«Машиностроители „Северстали“ изготавливают прутки диаметром от 330 до 390 мм и длиной изделия от 3 до 6 метров. Вес одного из них в среднем составляет 4,5 тонны. Механическая обработка готового продукта выполняется также мощностями машиностроительного центра „ССМ-Тяжмаш“: в цехах заготовительного производства и ремонта металлургического оборудования № 1», — отмечает начальник машиностроительного центра «ССМ-Тяжмаш"Андрей Ракчеев.

Технологию изготовления освоили сотрудники цеха заготовительного производства Машиностроительного центра «ССМ-Тяжмаш». В производстве используется сталь Череповецкого металлургического комбината, одного из крупнейших интегрированных заводов по производству стали в мире (входит в состав дивизиона «Северсталь Российская сталь»).

Потребителями продукции стали машиностроительные предприятия Европы. Для них машиностроительный центр «ССМ-Тяжмаш» уже отгрузил 180 тонн кованых заготовок.

Кованые прутки применяются в машиностроении как заготовки для производства высоконагруженных деталей: шестерней, коленчатых и распределительных валов, рычагов, траверс, кронштейнов и др. Перед отправкой клиенту такая продукция проходит обязательные механические испытания и ультразвуковой контроль.

-

27 мая

27 мая

Производственная компания ООО «Куранты» является единственным отечественным разработчиком и изготовителем приборов бестрассовой проверки лазерных дальномеров. Приборы предназначены для проверки основных характеристик лазерных дальномеров в цеховых условиях без выезда на специально оборудованную трассу, что резко сокращает время настройки дальномеров и условия их обслуживания в ремонтных мастерских.

-

27 мая

27 мая

25 мая в Серпухове состоялось открытие завода по производству комплексной трубной изоляции «Пайпарол», входящего в группу компаний «Мосфлоулайн».

Производственная площадка завода позволяет выпускать до 1000 метров ППУ трубной продукции в день. Планируется обеспечение не менее 50 рабочих мест. На данном этапе объем инвестиций составил около 100 млн. рублей, в том числе в оборудование — 1 млн. евро.

Деятельность предприятия направлена на комплексное удовлетворение потребностей подмосковных, столичных и российских компаний в качественных индустриально изолированных ППУ (пенополиуретановых) трубопроводах. Завод оснащен современным высокотехнологичным оборудованием немецкого производства.