Российские ученые разработали технологию, удешевляющую процесс производства аммиака

Содружество ученых-химиков из Российского химико-технологического университета им. Д.И.Менделеева, Нижегородского государственного технического университета им. Р.Е.Алексеева и Нижегородского государственного университета им. Н.И.Лобачевского разработало новый процесс синтеза аммиака, применив гибридную технологию, сочетающую возможности мембранной очистки и современных абсорбентов. Они доказали, что таким образом можно получать аммиак чистотой до 99%, затрачивая гораздо меньше энергии. Интернет-журнал об инновациях в России «Стимул» сообщает подробности реализации этого проекта.

Ежегодно в мире производится 200 млн тонн аммиака, примерно 25 килограммов на каждого жителя планеты. Россия входит в тройку лидеров по объемам его производства. Аммиак широко применяется в мире для производства азотных удобрений, которые незаменимы для повышения урожайности. Азот необходим всем живым организмам, поскольку он входит в состав многих белков и аминокислот. И хотя атмосфера Земли почти на 80% состоит из молекулярного азота (N2), в такой форме он практически не усваивается организмами. Поэтому человечество производит так много удобрений, которые содержат азот в связанной форме, то есть в виде разных химических соединений с другими атомами, из которых живым организмам уже гораздо проще извлечь азот для своих нужд. А большинство азотных удобрений, в свою очередь, получают из аммиака (NH3). В настоящее время азотные удобрения — это значимый фактор в обеспечении продовольственной безопасности.

Помимо этого из аммиака получают различные виды пластиков, взрывчатые вещества, хладагенты для бытового и промышленного оборудования, нашатырный спирт и добавки в стройматериалы, обеспечивающие их морозостойкость. Аммиак применяется даже в микроэлектронике.

Широкий спектр применения и тоннажность производства аммиака означают, что удешевление метода его получения может дать огромный экономический эффект.

Руководитель проекта профессор Илья Воротынцев, заведующий лабораторией SMART полимерных материалов и технологий РХТУ. Источник: Личный архив Ильи Воротынцева

НОВЫЙ МЕТОД

Инновация российских ученых состоит в применении мембранной технологии в процессе получения аммиака. «Руководящая роль в нашем содружестве принадлежит ученым РХТУ имени Менделеева. Часть исследований проведена в Нижнем Новгороде. Университет Лобачевского, например, занимался аналитической работой», — рассказал «Стимулу» руководитель проекта профессор Илья Воротынцев, заведующий лабораторией SMART полимерных материалов и технологий РХТУ. Исследовательская работа заняла два года и проходила при поддержке Российского научного фонда.

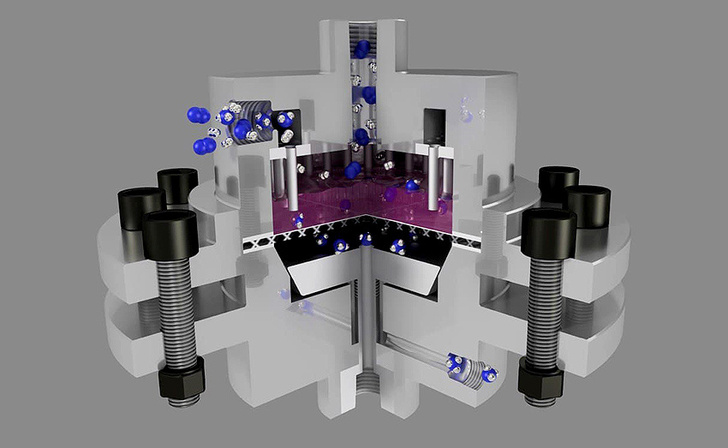

Разработанная учеными гибридная технология очистки газов протекает в аппарате их собственной конструкции. Он разделен мембраной на две части: в верхнюю поступает смесь газов — NH3, N2, H2 (аммиак, азот и водород), — которая пропускается через абсорбент, нанесенный на мембрану. Она накапливает большие количества аммиака и почти не абсорбирует азот и водород, которые выходят обратно из абсорбента в ту же самую полость над мембраной. Молекулы же аммиака (NH3) выводятся из абсорбента через мембрану в другую часть аппарата: между полостями над мембраной и под ней создают большой перепад давления, под действием которого аммиак диффундирует через мембрану в нижнюю часть аппарата, из которой отводят поток очищенного газа. Результаты исследований опубликованы в высокорейтинговом журнале Chemical Engineering Journal.

Схематическое изображение установки для очистки газообразной смеси продуктов синтеза аммиака. Источник: Пресс-служба Российского химико-технологического университета им. Д.И. Менделеева

«ЗЕЛЕНЫЕ» РАСТВОРИТЕЛИ

В качестве абсорбента ученые использовали четыре разных вещества, которые, по предварительным данным, выглядели перспективными для очистки аммиака. Все они были глубокими эвтектическими растворителями, ГЭР (эвтектической называется такая смесь двух веществ, температура плавления которой ниже температуры плавления отдельных компонентов). Такие растворители получают из доступных реагентов с помощью простого синтеза, а поскольку они остаются жидкими в широком диапазоне температур, их принято считать перспективными классом «зеленых» растворителей.

Исследователи работали с тремя уже испытанными ГЭР на основе тиоцианата аммония, которые, по данным литературы, могут абсорбировать большие количества аммиака, и одним уникальным составом на основе метансульфоната 1-бутил-3-метилимидазолия, который был перспективен уже по данным предварительных экспериментов исследователей.

Лучший результат в лаборатории показал абсорбент на основе ГЭР из тиоцианата аммония, смешанного с глицеролом: с ним чистота аммиака на выходе составляла почти 99%. Однако после повышения скорости подачи газовой смеси эффективность этого абсорбента сильно падала, что может быть критично при масштабировании технологии до реального производства. Поэтому для внедрения в производство ученые склонны рекомендовать растворители на основе смеси тиоцианата аммония и мочевины или этиленгликоля: с ними чистота аммиака даже при повышенных скоростях подачи составляла от 98,4 до 98,7%, что сопоставимо с промышленными показателями.

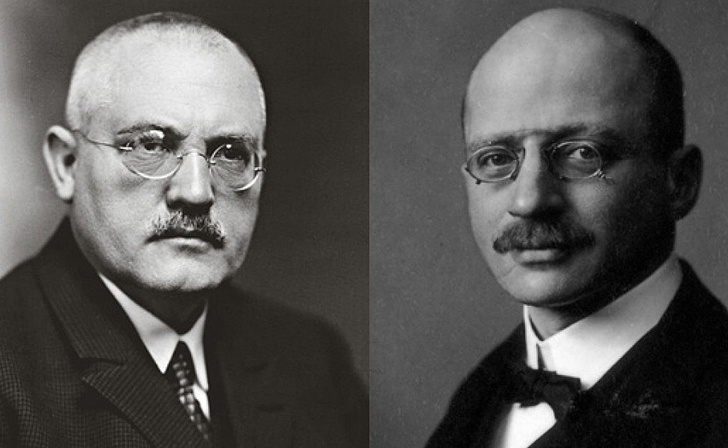

Карл Бош, Нобелевская премия по химии за 1931 год (½ премии, совместно с Фридрихом Бергиусом). Формулировка Нобелевского комитета: «За заслуги по введению и развитию методов высокого давления в химии. Фриц Габер, Нобелевская премия по химии 1918 года. Формулировка Нобелевского комитета: «За синтез аммиака из составляющих его элементов». Источник: bbvaopenmind.com

СКАЧОК ЧЕРЕЗ СТО ЛЕТ

Промышленный процесс получения аммиака был разработан немецким химиком Фрицем Габером в 1909 году. Он решал как научную задачу химического связывания азота, содержащегося в атмосферном воздухе, так и технологическую — возможность промышленного производства. Аппаратуру для синтеза аммиака разработал инженер Карл Бош. Габер получил аммиак при температуре 600 °C и давлении 17,5 МПа, используя в качестве катализатора порошкообразный осмий. В 1913 году фирма BASF построила первый завод по синтезу аммиака. Затем технология распространилась по всему миру. В СССР производство аммиака началось в 1928 году на Чернореченском заводе в Дзержинске (сейчас предприятие, основанное в 1915 году, называется ООО «Корунд»).

Фриц Габер, известный также как отец химического оружия, свою Нобелевскую премию по химии 1918 года получил все же именно за процесс производства аммиака.

«Процесс Габера—Боша очень простой: взяли азот, водород, катализатор и получили аммиак. Но он настолько элегантно сделан, что все его улучшения до настоящего времени носили технологический характер — менялось технологическое оформление того же самого процесса. Тогда была другая по качеству запорная арматура и компрессорное оборудование, чем сейчас. И только благодаря этому промышленное производство аммиака на современных заводах отличается по эффективности от того процесса, который был создан более ста лет назад. Улучшение происходило эволюционно: стала лучше техника — повысилась эффективность», — рассказал Илья Воротынцев.

Улучшить саму суть процесса ученые пытались неоднократно, но это не приносило успеха до тех пор, пока российские химики не применили мембранную технологию — не добавили блок разделения аммиака и способ выделения продукта из зоны реакции, значительно снизив энергозатраты. «Мы считаем, что здесь должен быть экономический эффект», — говорит Илья Воротынцев. По его словам, даже если снизить затраты на доли процента, удастся сэкономить огромные деньги — миллионы, миллиарды. А там будут не доли процента, а гораздо больше. Более точные расчеты ученые собираются произвести с привлечением технологов.

ДОРОГА НА ЗАВОД

На данный момент российские химики имеют лабораторную установку и обсуждают вариант создания большого промышленного модуля, который можно поставить на заводе. В России таких предприятий много. По оценке Ильи Воротынцева, эта работа займет пару лет. «Получить экономический эффект можно будет уже через четыре года», — полагает эксперт.

Но у науки и производства разная логика. «Ученые и производственники мыслят по-разному. У нас есть идея, мы ее проверили, посмотрели, протестировали, вроде как работает. Дальше появляется какая-то другая идея. А у них есть завод, оборудование, завод работает. И чтобы они пошли на внедрение инноваций, мы должны им доказать, что наша идея будет работать в течение долгого времени и все капитальные затраты, которые компания понесет, окупятся, показать, насколько увеличится ее прибыль. Это основная причина того, что производственники не очень ратуют за инновации в непосредственном виде, когда нужно что-то поменять на работающем заводе. Им выгодна стабильность, когда у них все работает в том виде, в котором есть», — пояснил Илья Воротынцев.

У Ильи Воротынцева и его коллег уже есть опыт успешного применения гибридного процесса в микроэлектронике. «Мы уже применяли наш гибридный процесс для синтеза хлористого водорода, организовывали по заданию нобелевского лауреата Жореса Ивановича Алферова производство высокочистого аммиака для микроэлектроники (для производства светодиодов), — рассказал Илья Воротынцев. — А теперь наши интересы сместились в область более массового производства». Козырем тут, по его мнению, может стать существенный экономический эффект и возможность технологического лидерства в самом тоннажном в мире производстве.

Наталия Михальченко

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

04.02.2121:39:03

04.02.2122:45:14