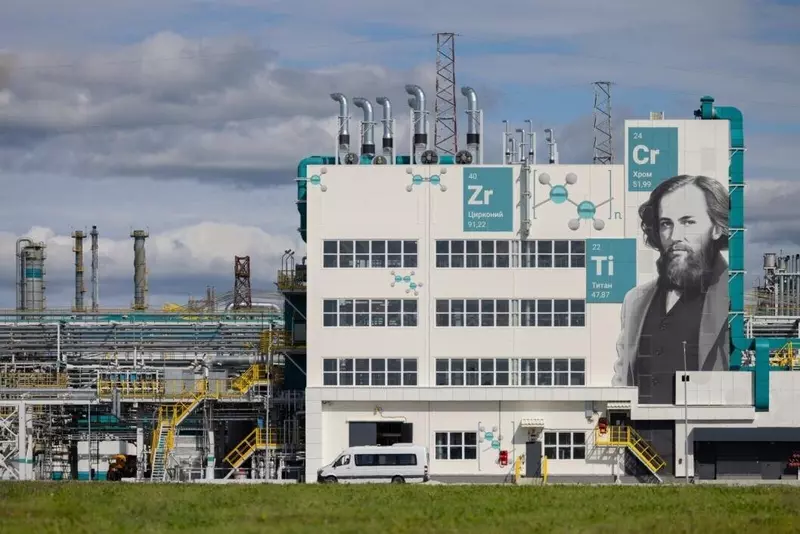

Большая Тюменская область уверенно держит позиции технологического хаба ТЭК. Нефтегазовый кластер региона объединяет более 200 предприятий из 26 регионов, а на месторождениях Югры и Ямала тестируются и внедряются собственные разработки, созданные вузами и научными центрами региона совместно с нефтегазовыми компаниями. Но не только нефтегазовым сектором сильна экономика региона, ведётся импортозамещение критически важного оборудования, некоторое уже превосходит зарубежные аналоги. Ставит рекорды нефтехимия, на тобольской площадке СИБУРа уже преодолёл 150-миллионный рубеж по переработке углеводородов, произведено 100 тыс. тонн малеинового ангидрида и испытано около 20 катализаторов.

ЗапСибНефтехим преодолел 150-миллионный рубеж по переработке углеводородов.

На «ЗапСибНефтехиме» пройден очередной рубеж — 150 млн тонн углеводородного сырья за всю историю предприятия. Из него делают два самых востребованных в мире полимера — полиэтилен и полипропилен. Среди них уникальные марки, которые полностью заместили импортные аналоги на российском рынке. Например, полипропилен для гофрированных труб, медицинских изделий и средств индивидуальной защиты, текстильных нитей и детских игрушек, цветные марки полиэтилена, необходимые для производства труб водо- и газоснабжения.

Миллионы тонн углеводородов становятся полимерами благодаря профессиональной работе слаженных коллективов газоперерабатывающих производства, которые первыми принимают сырьё. ЗапСибНефтехим, в свою очередь, — крупнейшее в стране нефтехимическое предприятие компании СИБУР которое тоже непрерывно растёт и развивается. Три года назад здесь открылся завод по производству малеинового ангидрида (МАН), сегодня он тоже достиг значительных производственных успехов.

Производство на единственной в России установке малеинового ангидрида на тобольской площадке СИБУРа достигло отметки в 100 тыс. тонн продукта в твёрдой форме. Установка мощностью более 45 тыс. тонн в год была запущена в 2022 году. До этого МАН в России не выпускался. Сегодня доля малеинового ангидрида производства «Запсибнефтехима» на российском рынке достигла 95%, а общая востребованность этого продукта у потребителей с момента запуска производства выросла более чем на 50%.

Малеиновый ангидрид включён в перечень 23 приоритетных цепочек национального проекта «Новые материалы и химия» как критически важное сырьё для лакокрасочной промышленности, композитов, фармацевтики и агрохимии. Он также используется в строительстве, химической, пищевой, текстильной и топливной отраслях. На горизонте 2030 года ожидается увеличение его потребления примерно на 30% за счёт органического роста потребляющих МАН сегментов — производство труб, ёмкостей, изделий из искусственного камня и т. д., а также стимулирования потребления композитной арматуры.

МАН на «ЗапСибНефтехиме» производят как в жидком, так и в твёрдом виде. Продукт в твердой форме более востребован у потребителей, так как не требует специальных условий хранения продукта. Поэтому в 2024 году был запущен дополнительный узел кристаллизации.

Около 20 катализаторов успешно испытали на «ЗапСибНефтехиме».

По информации корпоративных коммуникаций ООО «ЗапСибНефтехим», в центре пилотирования технологий, который открыли в конце 2024 года, успешно испытали четыре катализатора полимеризации, разработанные учеными научно-исследовательского центра «СИБУР Инновации». Полученные результаты позволят ускорить процесс внедрения отечественных разработок и повысить эффективность производственных процессов на предприятиях СИБУРа.

Опытные партии полимеров, произведённые с использованием этих катализаторов, отправлены в «СИБУР ПолиЛаб», где прошли расширенные испытания — в том числе в составе готовых изделий. Впереди — промышленные испытания. Успешные решения будут запущены к производству на катализаторной фабрике СИБУРа в Казани, строительство которой началось в 2025 году.

Ещё одно направление, работу над которым ведут ученые центра «СИБУР инновации», — пилотирование и ресурсные испытания каталитических систем для процесса пиролиза. Для этого на действующем производстве пиролиза «ЗапСибНефтехима» установлены уникальные, единственные в России мобильные пилотные установки. Они получают фактические сырьевые потоки, и специалисты оценивают работу в реальном времени и текущем технологическом режиме.

Идея тестировать катализаторы таким образом родилась в недрах компании. Реальные производственные условия помогают в прогнозировании и понимании, как будет работать новый катализатор на производстве. Благодаря этому доработка катализаторов занимает не годы, как ранее, а считанные месяцы. За 2024 год на мобильных пилотных установках испытано 15 образцов катализаторов пиролиза, среди которых и собственные разработки «СИБУР-Инновации». Для дальнейших испытаний отобраны наиболее перспективные, демонстрирующих параметры, не уступающие эталонным образцам.

СИБУР создаёт полный цикл инноваций в нефтехимии — от лабораторных разработок до внедрения новых решений в промышленное производство. Целью является локализация производства ключевых катализаторов по собственным технологиям и по технологиям, разработанным в партнерстве с ведущими научными организациями страны.

Всё это часть системной работы по модернизации предприятий и развитию высокотехнологичных производств. Компания последовательно внедряет современные инженерные решения, автоматизирует процессы, делает оборудование более энергоэффективным и безопасным. Благодаря комплексному подходу СИБУР создаёт производство нового поколения — надёжное, экологичное и устойчивое к вызовам времени.

На Ямале СИБУР реализовал проект по обеспечению бесперебойной работы предприятия.

На Вынгапуровском газоперерабатывающем заводе филиала «СибурТюменьГаз» в Ноябрьске реализовали инженерный проект, который позволил снизить выбросы парниковых газов, обеспечить выработку дополнительного объема продукции и уже принес эффект более 47 млн рублей. Это стало возможным благодаря созданию условий для бесперебойной работы предприятия в период проведения ремонтных работ на магистральном трубопроводе, по которому топливный газ транспортируется потребителям, партнерам компании СИБУР. Ранее плановые или внеплановые работы на трубопроводе приводили к остановке всего завода.

Чтобы решить эту проблему, команда проекта установила дополнительную линию подачи сухого отбензиненного газа (СОГ) на бессажевую факельную установку, куда можно направлять сырье в пределах разрешенного объема сжигания. Благодаря этому завод может продолжать производство широких фракций лёгких углеводородов (ШФЛУ) даже во время остановки основного трубопровода, без риска сбоев и простоев.

Проект реализовали поэтапно: сначала провели анализ и разработали инвестиционную модель, выполнили подготовку рабочей документации силами проектного института, затем закупили оборудование, выполнили строительно-монтажные работы и проверили результаты. Фактический эффект оправдал ожидания: дополнительная выработка ШФЛУ составила более 5890 тонн, что принесло экономический эффект более 47 млн рублей. Важным экологическим результатом стало обеспечение непрерывного приёма попутного газа с месторождений, что привело к снижению выбросов CO2-эквивалента около 39 тыс. тонн, в противном случае, не принятый в переработку газ был бы сожжён на факелах партнеров-нефтяников.

СИБУР укрепил надёжность транспортировки сырья благодаря новейшим технологиям и отечественному оборудованию.

«Запсибтрансгаз» (газотранспортное предприятие СИБУРа) на объектах Ноябрьского линейно-производственного управления обновил оборудование, задействованное в хранении и транспортировке широкой фракции лёгких углеводородов (ШФЛУ) — одного из ключевых продуктов газопереработки. В ходе проекта выполнена поэтапная замена ключевых элементов измерительной и контрольной инфраструктуры на современные отечественные аналоги. В товарном парке установлены датчики загазованности и уровня, на наливной эстакаде смонтированы массовые расходомеры. Новое оборудование интегрировано в действующие технологические схемы без остановки производства, что позволило сохранить непрерывность операций и минимизировать влияние на производственный цикл.

Важной особенностью проекта стало использование оборудования отечественного производства. Выбранные решения прошли комплексную оценку на соответствие требованиям СИБУРа и доказали свою применимость для эксплуатации на объектах магистрального транспорта, в том числе в условиях Крайнего Севера. Такой подход позволяет одновременно повышать надёжность инфраструктуры и укреплять технологическую независимость предприятия.

Реализация проекта усилила управляемость производственных процессов и повысила эффективность работы инфраструктуры. Для персонала это означает дополнительные инструменты контроля, для населения — прозрачность и воспроизводимость данных, для предприятия — устойчивую и безопасную эксплуатацию объектов с заботой об окружающей среде в долгосрочной перспективе.

Губкинский газоперерабатывающий завод (филиал «СибурТюменьГаза») инвестировал 36 млн рублей в мероприятия по повышению энергоэффективности и в улучшение экологических показателей производства. Для этого командой специалистов завода завершен проект по замене технологической печи на теплообменник. Это позволило снизить энергопотребление объекта, увеличить качество и объёмы производимого углеводородного сырья, а также снизить влияние процессов на окружающую среду, что особенно важно для хрупкой Арктической зоны.

Завод на Ямале перерабатывает попутный нефтяной газ, затем полученные продукты отправляет на следующий этап — нефтехимическое предприятие «ЗапСибНефтехим» в Тобольске. В рамках поставки сырья возникла необходимость повысить содержание этана в продукте — до 12%. Для этого требовалось максимально увеличить выработку широкой фракции легких углеводородов. Однако существующая технология имела ограничение: печь, используемая для нагрева углеводородного сырья, работала в режиме пониженной нагрузки. Это приводило к образованию конденсата и ускоряло износ оборудования.

Команда специалистов предложила решение: заменить печь на кожухотрубчатый теплообменник, использующий в качестве теплоносителя дизельное топливо, которое предварительно нагревается в другой печи. Решение позволило отказаться от эксплуатации одной из печей завода и при этом обеспечить требуемые параметры технологического процесса. Это позволило стабилизировать процесс, исключить риски, связанные с работой печи, и обеспечить требуемые параметры выработки сырья. Дополнительно обеспечено резервирование технологической печи и повышение надёжности оборудования. Затраты предприятия составили порядка 36 млн рублей, включая проектно-изыскательские работы, закупку оборудования и строительно-монтажные работы.

На «Няганьгазпереработке» (НГП), входящей в периметр «СибурТюменьГаза», завершён проект по повышению эффективности работы турбодетандерных установок — ключевого оборудования, обеспечивающего переработку попутного нефтяного газа. Благодаря модернизации предприятие увеличило выпуск широкой фракции лёгких углеводородов более, чем на 6 тысяч тонн, а экономический эффект составил свыше 80 миллионов рублей.

Основная цель проекта заключалась в решении двух технологических задач: повышении эффективности работы агрегатов при росте объёмов поступающего сырья и улучшении стабильности процесса при изменении состава газа, особенно в условиях низких зимних и высоких летних температур. Эти факторы напрямую влияли на производительность оборудования и могли снижать качество конечного продукта.

Чтобы устранить эти ограничения, специалисты модернизировали проточную часть турбодетандеров — именно через неё проходит газ в процессе переработки. Конструкция была переработана: установлены новые лопатки и сопловой аппарат, оптимизирован поток, а управление сделано автоматическим. Теперь установки поддерживают стабильную работу даже при колебаниях состава газа и температуры, а риск износа оборудования значительно снизился.

На Нижневартовском газоперерабатывающем заводе (филиал «СибурТюменьГаз») создан современный высокотехнологичный центр по ремонту оборудования.

На нижневартовском участке установлены два современных испытательных комплекса, новые стенды для притирки, шлифования и мойки запорно-регулирующей арматуры. Также появилась мобильная мастерская, которая позволяет обслуживать оборудование на удалённых компрессорных станциях. Все испытания и проверки выполняются с использованием компьютерных систем контроля, которые автоматически фиксируют и анализируют параметры. Это обеспечивает точность результатов и соответствие требованиям промышленной безопасности и производственной системы СИБУРа. После модернизации и оснащения современным оборудованием на заводе увеличились объёмы выполняемых ремонтов собственными силами, выросла производительность, снизились риски отказов оборудования.Обновлённый участок стал центром компетенций «СибурТюменьГаза». Здесь проводят ремонт и обслуживание арматуры не только для Нижневартовского ГПЗ, но и для других газоперерабатывающих заводов Югры и Ямала. Это позволяет использовать единые подходы и лучшие практики на всех площадках, повышая надёжность оборудования в целом. Благодаря модернизации завод сможет выполнять до 76% больше ремонтов арматуры без простоя и снижения надёжности оборудования.

СИБУР не только развивает технологические компетенции и формирует устойчивую и надёжную производственную систему, но и идёт в ногу со временем, в 2025 году монументальные муралы появились на многих заводах предприятия.

Третью очередь строительства реализует «Боровская бумажная компания» в Тюмени.

Третью очередь строительства реализует «Боровская бумажная компания» в Тюмени. Это очередной этап планомерного развития производственной инфраструктуры предприятия. В июне 2025 года был выполнен один из ключевых этапов проекта — забивка свай, которая стала основой для дальнейших строительных работ и гарантией прочности будущих конструкций. Сейчас объект активно возводится в соответствии с утверждённым графиком. В рамках третьей очереди строятся два дополнительных помещения. Новые площади позволят оптимизировать размещение оборудования и усовершенствовать логистические процессы внутри комплекса.

«Боровская бумажная компания» это первое российское производство термоэтикеток полного цикла. Здесь налажен практически полный цикл производства, выпускают продукцию, пользующуюся постоянным спросом. Это чековая лента для кассового и POS-терминального оборудования, а также устройств самообслуживания — банкоматов и электронных очередей.

Пока строится новый цех, на действующем производстве устанавливают новое оборудование. Современные бумагорезательные машины являются автоматическими, благодаря им можно выполнять заказы ещё быстрее, точнее и одновременно производить ролики чековой ленты с разными параметрами.

На высокотехнологичном производстве трудится 71 человек, с учетом ввода новых мощностей в следующем планируют увеличить численность до 87 сотрудников. Компания является ярким примером грамотного инвестиционного подхода, когда предприятие воспользовалось уходом иностранных компаний и, просчитав рынок, ежегодно развивает производственный комплекс выпуская новые продукты. Это позволило занять 30% российского рынка и развиваться на экспорт

Тюменский застройщик заложил основу нового завода ЖБИ.

Первую колонну в основание нового завода железобетонных изделий «Тюмень-Конструктив» заложила команда тюменского застройщика «ТИС» 28 октября 2025 г. Строительство предприятия по выпуску конструкций завершат в 2027 году. Всего предстоит установить 96 железобетонных колонн высотой 16,5 м каждая. Вес одной конструкции достигает 21 т. Параллельно на площадку начали завозить металлоконструкции для последующего монтажа перекрытий и кровли. В целом, возведение всего каркаса будущего производственного комплекса займет примерно шесть месяцев.

Собственное производство ЖБИ позволит группе компаний «ТИС» значительно сократить трудоёмкость на стройплощадках, повысить скорость, качество и оптимизировать стоимость возведения жилья по передовым префаб-технологиям. Мощность завода составит 150 тысяч кв. м продаваемой жилой площади в год.

Реализация проекта станет значительным вкладом в экономику региона, создав новые рабочие места и возможности для бизнеса. Проект строительства трех заводов признан правительством Тюменской области масштабным. Инвестор получил участок площадью 14 га без торгов. Новый проект рассматривается как первая очередь частного индустриального парка. Домостроительный комбинат, завод пеностекольного утеплителя и цех малых архитектурных форм построят и введут в эксплуатацию в Тюмени в районе Велижанского тракта до 2028 года. Компания «ТИС» планирует вложить более 5 млрд рублей в запуск новых производств.

Тюменская компания «Новые технологии Севера» представит регион на ИННОПРОМе в Саудовской Аравии.

Компания «Новые технологии Севера» представит Тюменскую область на международной промышленной выставке «ИННОПРОМ. Саудовская Аравия» в Эр-Рияде 8 — 10 февраля. Стенд тюменцев войдет в национальную коллективную экспозицию под брендом Made in Russia.

Тюменское предприятие специализируется на внедрении современных технологий обслуживания и ремонте скважин, повышении нефтеотдачи. По информации регионального центра поддержки экспорта, компания «Новые технологии Севера» развивает географию выполненных работ: в январе 2026 г. представители провели технологические дни с поставщиками Египта и Ливии в Каире. ООО «НТС» является регулярным получателем услуг центра. Его специалисты помогли в получении сертификата Made in Russia.

Тюменское предприятие по выпуску пакеров получило сертификат «Сделано в России».

Научно-производственное предприятие «Нефтегазовые технологии» получило сертификат программы «Сделано в России». Документ открывает большую перспективу для выхода на зарубежные рынки. Если раньше пакеры для бурения у тюменской компании закупали в основном российские нефтяники, сейчас рассматриваются варианты экспортных поставок. Престижно иметь знак «Сделано в России», он дает возможность расширения рынка сбыта на Узбекистан, Казахстан, Таджикистан, Кубу, Сербию, Беларусь и др.

В номенклатуре производства находится более 100 наименований пакеров. Устройства для герметизации скважины или определённого участка колонны в процессе бурения, эксплуатации и ремонта скважин пользуются спросом у сервисных компаний, которые обслуживают нефтедобывающие предприятия страны. Инженеры и рабочие цехов выполняют не только комплексные, но и индивидуальные заказы.

Предприятие работает с 2010 года и в месяц может выпускать до 200 различных пакеров. За это время при господдержке: льготной лизинговой программе правительства Тюменской области, грантов Фонда содействия инновациям РФ удалось существенно обновить парк станков.

Тюменские ученые создали насос для утилизации отходов промышленных производств.

Настраиваемый струйный насос нового поколения — средство для утилизации отходов промышленных производств — разработали в Тюменском индустриальном университете. Проект ученых ТИУ Натальи Аксеновой, Михаила Корабельникова и Сергея Шедь получил грантовую поддержку по программе развития вуза «Приоритет‑2030», которая направлена на реализацию стратегической цели «Лидеры технологий», сообщает пресс-служба вуза.

Разработка предназначена для закачивания в скважины совместно с рабочей жидкостью различных сред (жидкостей, пен, газов), которые нагнетают в скважины при освоении, проведении гидроразрыва пласта, при эксплуатации скважин для поддержки пластового давления и повышения нефтеотдачи. Основная цель его применения — утилизация закачиванием в скважины и захоронения в недрах земли жидких и газообразных отходов промышленного производства. Это в первую очередь углекислый газ и сжигаемый в больших объемах попутный нефтяной газ — жидкие отходы химической и пищевой промышленности.

Управляется насос дистанционно. При этом высокая герметичность и коррозионная устойчивость, отсутствие сложных механизмов снижает потребность в частых ремонтах и обеспечивает длительную безаварийную работу при закачивании в скважины опасных и токсичных отходов промышленности. Новый насос обладает повышенным КПД до 40%. Для пользователя это означает, что для перекачивания заданного объема отхода требуется меньше энергии.

Внедрение на нефтегазодобывающих предприятиях Севера Тюменской области настраиваемого струйного насоса позволит решить проблему утилизации попутного нефтяного газа, предотвратить его сжигание, снизить экологическую нагрузку и парниковый эффект, повысить нефтеотдачу пластов, снизить расходы на экологические штрафы.

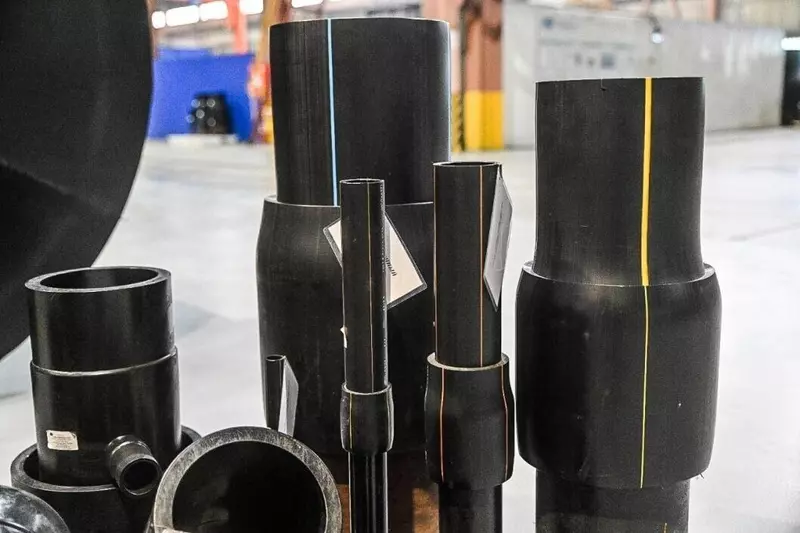

Уникальные неразъемные соединения для трубопроводов производит завод в Тюмени.

Уникальные неразъемные соединения для соединения полимерных трубопроводов со стальными или с запорной арматурой выпускают на тюменском трубном заводе «Сибгазаппарат» группы «Полипластик». Производство продукции стартовал в 2025 году. Спрос на НСПС есть как в нефтегазовой отрасли, где их используют при строительстве систем газораспределения, так и в ЖКХ. Продукцию представили журналистам региональных СМИ во время пресс-тура на предприятие 6 ноября 2025 г.

Это направление очень востребовано на рынке. Мы стараемся удовлетворять спрос не только в Уральском и Сибирском федеральных округах, но и в Татарстане. Так как сети изношенные, то наше соединение полиэтилен-сталь, позволяет локально производить ремонты без остановки глобального километража сетей водоснабжения и газоснабжения

Еще одна особенность тюменских соединений — широкий диапазон диаметров — от 32 мм до 1,4 тыс. мм. На предприятии провели модернизацию, установили высокотехнологичное прессовое оборудование для серийного производства соединительных деталей.

Тюменский завод только за девять месяцев 2025 г. произвел более 20,6 тыс. т продукции. Действуют 15 технологических линий общей производственной мощностью до 40 тыс. т полимерной трубной продукции в год. В ассортименте более 100 видов продукции, основные — полимерные трубы для водоснабжения, водоотведения, газораспределения, защиты кабеля и нефтяной промышленности, полиэтиленовые колодцы, фитинги, неразъемные соединения полиэтилен-сталь.

Тюменская компания разработала роботизированный комплекс для резки металла.

Роботизированный комплекс для термической резки металла производит тюменская компания «Киберстеп». Все оборудование оснащено собственной программой управления CyberCUT, которая позволяет кроить металл любой толщины и формы без постоянного контроля со стороны оператора.

Серия станков CyberCUT-3D способна делать это сразу в нескольких плоскостях одновременно. Такая техника позволяет обрабатывать изделия сложных конфигураций, что особенно востребовано в машиностроении и строительной отрасли. Пока это единственное в России подобное оборудование.

Кроме основной деятельности, «Киберстеп» уделяет внимание проектам в смежных областях. Среди таких направлений — специальная гусеничная оснастка для сноубайк-кросса, недавно признанного новым видом спорта в России. Разработка привлекла внимание не только любителей экстрима, но и представителей МЧС, которые готовы использовать технику в спасательных операциях: устройство облегчает доступ в труднодоступные заснеженные локации.

Тюменская строительная компания инвестировала 160 млн рублей в цех сухой шпатлёвки.

Новый цех по производству сухой шпатлевки построила и ввела в эксплуатацию строительная компания «Паритет» по ул. Воронинские горки в Тюмени. Общий объем инвестиций составил более 160 млн рублей. Помощь в реализации проекта оказало инвестиционное агентство Тюменской области. Это пример одной из 37 кооперационных цепочек Ассоциации «Строительно-индустриальный кластер».

Продукция выпускается под брендом другого тюменского производителя «Меланж», потому что предприятия объединились для взаимодействия. Эта компания уже зарекомендовала себя на рынке строительных материалов. «Паритету» предоставили земельный участок, здесь построили цех на 720 квадратных метров и вспомогательные строения.

Пока рабочие выпускают сухую шпатлевку под брендом «Меланж» на 50% от полной мощности. Наращивать производство начнут ближе к строительному сезону. Это будет по 40 тонн в сутки. Девелопер ведёт строительство жилья в Тюмени, Ялуторовске, Екатеринбурге, Самаре. Решение об открытии собственного производства шпатлевки связано с рядом причин. Ссухой шпатлёвки нет в ассортименте, поэтому выбрали именно этот материал, чтобы дополнить номенклатуру. На стройплощадках этот материал будет востребован.

«Транссибирская компания» начнёт выпускать запчасти для железнодорожной техники в Ялуторовске.

Производство запчастей для железнодорожной техники создадут в Ялуторовском округе. «Транссибирская компания» получила поддержку Инвестиционного агентства Тюменской области. На новом предприятии планируется выпускать путевое оборудование, комплектующие для локомотивов и подвижного состава. Выделенные средства будут направлены также на оснащение и аттестацию собственной лаборатории для контроля качества выпускаемой продукции.

Полная реализация проекта и выход на запланированные мощности намечены на конец 2026 года. Создание нового производства будет способствовать развитию промышленной инфраструктуры округа и импортозамещению в критически важной для региона транспортной отрасли.

В Тюмени завершили капремонт электромашинного цеха в локомотивном депо.

Капремонт завершили в электромашинном цехе локомотивного депо Тюмени. Обновление провели для того, чтобы ремонтировать в нём тепловозы массовых серий 2ТЭ116 и ТЭП70. Объём текущего ремонта локомотивов вырастет втрое, сообщила Свердловская железная дорога.

В цехе появились новые кабельные линии для работы технического оборудования и освещения, система вытяжной вентиляции пропиточного отделения, наливные полы и витражные конструкции оконных блоков. Часть имеющегося оборудования для обслуживания элементов тяговых электродвигателей уже установлена на площадке. В последующие два года смонтируют дополнительное оборудование. Это позволит осуществлять полный ремонт тяговых двигателей, в том числе нового образца, которые установлены на тепловозах 2ТЭ25КМ.

Обновление электромашинного цеха является важным шагом поэтапной модернизации депо. В 2021 году реконструировали цех по ремонту пассажирских тепловозов, в 2023 г — обновили цех текущего ремонта грузовых тепловозов.

Тюменская компания ЗИТ «Тетрасофт» откроет производство в индустриальном парке.

Тюменское ООО ЗИТ «ТетраСофт» запустит производство в индустриальном парке «Богандинский». Проект реализуют в рамках договора о сотрудничестве с агентством инфраструктурного развития Тюменской области (АИР). Компания специализируется на производстве ПАК, разработке ПО и оказании сервисных услуг для нефтегазовой отрасли. АИР подобрало земельный участок на территории индустриального парка «Богандинский». ООО ЗИТ «ТетраСофт» планирует запустить производство решений для цифровизации процессов нефтегазовой отрасли. В дальнейшем там же планируется выпуск оборудования для воздушных беспилотных систем.

Тюменский завод вездеходной техники реализует вторую очередь инвестиционного проекта.

Вторую очередь инвестиционного проекта реализует Тюменский завод вездеходной техники при поддержке Инвестиционного агентства Тюменской области. Компания несколько лет выпускает снегоболотоходы и квадроциклы. Более 228 миллионов рублей инвестировано в масштабный инвестиционный проект. На площади 2,32 гектара инвестор построил производственный комплекс с несколькими цехами для вездеходной техники.

Пуровский нефтеперерабатывающий завод станет площадкой для первого в России производства адипиновой кислоты.

Группа компаний «Комплексное обеспечение регионов» и Пуровский нефтеперерабатывающий завод на Ямале реализуют совместный стратегический проект национального значения в рамках государственной программы импортозамещения Минпромторга. Производство адипиновой кислоты — компонента для выпуска полиамидов, полиуретанов и других высокотехнологичных материалов — будет реализовано в рамках федерального проекта «Развитие производства химической продукции» национального проекта «Новые материалы и химия».

До конца 2026 года Томский инжиниринговый химико-технологический центр в сопровождении Института органической химии имени Н. Д. Зелинского проведет научно-исследовательские и опытно-конструкторские работы. По их итогам будет запущена пилотная установка в научных центрах. Это позволит собрать необходимые исходные данные для разработки проектной документации. Проектирование и строительство объектов планируют начать в 2027 году и завершить в течение четырёх лет.

Сегодня производство адипиновой кислоты в России отсутствует, проект позволит полностью закрыть зависимость российского рынка от импорта. В год завод сможет производить до 20 тысяч тонн готовой продукции, необходимой для отечественной промышленности. Адипиновая кислота широко применяется в разных отраслях. Она входит в состав лекарств, кремов, шампуней и других средствах по уходу за волосами и кожей, используется в производстве пластика, полимеров, полужестких и гибких пен, полиграфической бумаги и картона высокого качества, красителей, чистящих и химических средств, морозостойких смазочных материалов, а также кожи и текстиля.

Пуровский нефтеперерабатывающий завод работает с 2018 года — это одно из ключевых предприятий Пуровского района. На предприятии трудится свыше 150 квалифицированных специалистов. Завод специализируется на переработке нефтяного сырья, объемы которой составляют около 200 тысяч тонн в год.

АО «Транснефть — Сибирь» ввело в эксплуатацию новые очистные сооружения на НПС Тюмень.

АО «Транснефть — Сибирь» завершило строительство и ввело в эксплуатацию очистные сооружения производственно-дождевых сточных вод на нефтепродуктоперекачивающей станции (НППС) «Тюмень» Тюменского управления магистральных нефтепроводов.

Станция очистки производственно-дождевых сточных вод производства Тюменского ремонтно-механического завода (структурное подразделение АО «Транснефть — Сибирь») была построена взамен прежних, выработавших свой ресурс очистных сооружений. Производительность новой станции составляет 115 куб. м в сутки. Технологическая схема очистных сооружений НППС «Тюмень» предусматривает применение современных методов механической очистки напорной флотацией, безопасной реагентной обработки, фильтрования и обеззараживание сточных вод. Для повышения эффективности очистки сточных вод от коллоидных загрязнений используются минеральные коагулянты. Станция компактна и автоматизирована, позволяет очищать сточные воды до качества, соответствующего предельно допустимой концентрации веществ в водоемах рыбохозяйственного назначения.

Тюменский ремонтно-механический завод в 2025 году выпустил более 26 тыс. единиц продукции.

Тюменский ремонтно-механический завод АО «Транснефть — Сибирь» (дочерняя организация ПАО «Транснефть») с января по декабрь 2025 года изготовил более 26 тыс. единиц продукции. На объекты трубопроводного транспорта нефти поставлено более 5,5 тыс. единиц комплектующих к насосным агрегатам, свыше 6,5 тыс. единиц оборудования для ремонта и обслуживания линейной части магистральных нефтепроводов, включая 260 колодцев для размещения технологического оборудования, а также 3,9 тыс. единиц ремонтных конструкций для устранения дефектов трубопровода.

В 2025 году специалисты ТРМЗ завершили разработку конструкторской документации опытного образца станции биологической очистки хозяйственно-бытовых сточных вод производительностью 15 куб. м в сутки с использованием мембранного биореактора и подвижного слоя загрузки, а также опытного образца мобильной установки для очистки сточной воды после проведения гидроиспытаний магистрального нефтепровода. В четвертом квартале заводчане приступили к освоению и изготовлению опытного образца передвижной установки для промывки трубопоршневых поверочных установок. Работа перечисленного оборудования направлена на повышение экологической безопасности производственных объектов ПАО «Транснефть».

За минувший год на заводе изготовлено две станции очистки производственно-дождевых сточных вод и пять станций биологической очистки хозяйственно-бытовых сточных вод. Продукция поставлена на производственные объекты организаций системы «Транснефть». В целях модернизации станочного парка ТРМЗ приобретены и запущены в работу три современных токарных станка с числовым программным управлением. В феврале 2025 года получил лицензию на право изготовления оборудования для объектов атомной энергетики (в дополнение к полученной ранее лицензии на право конструирования вышеуказанного оборудования).

Новый сушильно-сортировальный комплекс ввели в Казанском округе по нацпроекту.

Новый сушильно-сортировальный комплекс ввели в эксплуатацию в с. Афонькино Казанского округа по нацпроекту «Эффективная и конкурентная экономика». Инвестором является компания ООО «Альянс — Агро», которая работает в округе с 2018 г. Ввод нового оборудования обусловлен технологией производства продукции растениеводства. Предприятию нужен собственный современный комплекс, позволяющий производить сушку и сортировку зерна в необходимом объеме. Реализация проекта началась в 2021 году. Предприятие выбрало отечественное оборудование. Создано дополнительно два рабочих места, а общий объем инвестиций составил более 50 млн. рублей. Запуск комплекса поспособствует повышению качества заготавливаемого зерна и снижению его себестоимости.

Сувенирных соболей из пластика выпускают в Тюмени.

Сувенирных соболей из литьевого полиуретанового пластика создает творческая тюменская семья Орловых. Их фигурки, впервые увидевшие свет прошлым летом, уже полюбились местным жителям. Сделать оригинальный сувенир на региональную тему было давней мечтой Александра. По его словам, у него уже было много интересных творческих проектов. Но «xСоболь Собольx» оказался первым, вызвавшим такой большой отклик у людей.

Сам проект достаточно молодой — идея появилась в июле 2025 года. С тех пор авторы прошли путь проб и ошибок. За две недели была создана 3D-модель и напечатаны первые пробные фигурки на 3D-принтере. Они нравились их создателям по форме и дизайну, но хотелось лучшего качества и большей производительности. Около месяца экспериментировали с покраской, подбирали цвет, грунт, лак. В это же время Орловы поняли, что 3Д-печать не подходит по качеству, и начали изучать технологии производства фигурок уже из литьевого пластика.

Своих соболей Орловы разделили на несколько направлений: корпоративные брендированные подарки, кастомные работы, коллаборации для коллекционирования, авторские арт-работы для выставок и галерей. Каждое направление открывает свои перспективы развития. Например, коллаборации дают возможность познакомиться с новыми людьми и их продуктами, попробовать соединить разные точки зрения. Так, Орловы предложили местным художникам вместе создавать интересный дизайн и продвигать продукцию на твоческом рынке общими силами.

Семья уже презентовала свой продукт на крупных площадках города. В их числе — форум креативных предпринимателей «КПД», где соболя Орловых получили множество положительных откликов, а уже 1 ноября сувенир увидели гости выставки-конкурса в рамках XXVI Всероссийского фестиваля дизайна, архитектуры, искусств «Все дизайн» в Тюмени. У авторов проекта «xСоболь Собольx» большие планы. Например, они готовы поставить скульптуры крупного формата в центре Тюмени и в других городах и создать коллаборации с федеральными брендами.

Проект направлен на популяризацию туризма. Соболь — знаковый зверёк для региона, он изображён на гербе Тюмени. Символом региона всегда были пушные звери, как символ богатства сибирского края, а самый известный среди них — это Соболь.

Скульптура соболя-купца, выполненная известным тюменским мастером по металлу Станиславом Черновасиленко, появилась летом на пешеходной улице Дзержинского, она дополняет соболя-интеллигента, который установлен у ДК «Нефтяник». Горожане и гости областной столицы выстраиваются в очередь, чтобы сфотографироваться с новым арт-объектом.

2026 год юбилейный для Тюмени, первый сибирский город отметит 440-летие и это отражает концепция праздничного оформления. Перераспределение туристических потоков в пользу внутреннего туризма, вместо заграничного, тоже своеобразное импортозамещение. Большой Тюменской области есть что показать туристам и развитие бренда тюменского соболя этому только поспособствует.

— Новости российского нефтесервиса

— Российские компании представили импортозамещающую продукцию на TNF 2025 (часть 1)

— Тюменский нефтегазовый форум (TNF-2024)

— Тюменский нефтегазовый форум (TNF-2023)

— Специальный репортаж: Тюменский нефтегазовый форум (TNF Expo)

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Комментарии 0