Иркутская область активно развивается. В Стратегию развития Сибири включено более 20 проектов с общим объемом инвестиций 2,5 триллиона рублей. В их рамках планируется создать 35 тысяч рабочих мест. В 2025 году региональным и федеральным ФРП было поддержано 17 предприятий, они получили льготные займы на общую сумму 361 млн рублей. Эти средства, направленные в том числе на приобретение высокотехнологичного оборудования и маркировку продукции, позволят привлечь в экономику региона дополнительные инвестиции в размере 549,6 млн рублей. За время работы Фонда в экономику области было привлечено в общем более 24 млрд рублей. В 2025 году быдо запущено много крупных проектов, 2026 год тоже обещает быть успешным, начинается строительство новой ТЭЦ, реконструкция аэродрома, завершается модернизация Братской ГЭС и др.

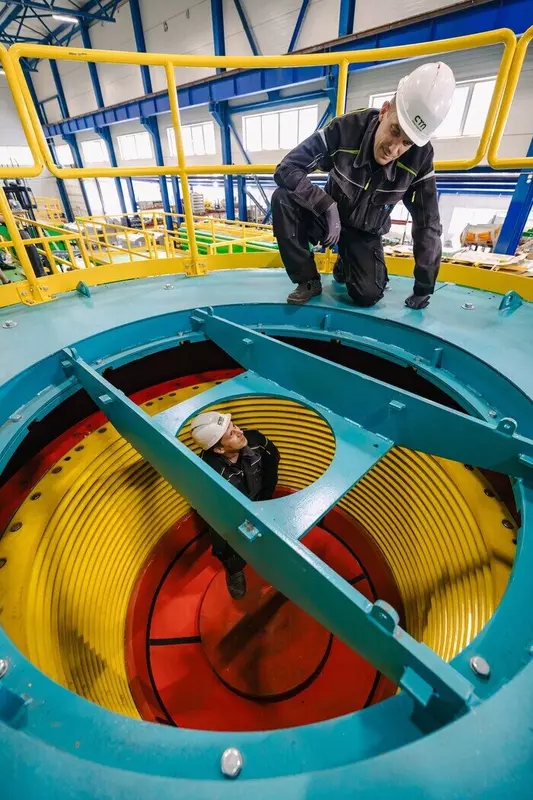

Иркутское оборудование заменяет зарубежное на ГОКах Дальнего Востока.

Контракт на поставку сразу восьми центробежных концентраторов для горно-обогатительных фабрик Дальнего Востока завершил деловой 2025 год в Иркутской области. Компания «Сервис ТехноПром» свыше пяти лет занимается производством различного оборудования для предприятий золотодобывающей промышленности, и, тем не менее, восемь концентраторов разом — даже для иркутского машиностроителя серьезный объём. Но примечательна в этом кейсе не только цифра, но и тот факт, что оборудование, созданное иркутянами, заменит турецкое.

Это сейчас у предприятия прочная репутация надежного поставщика, но в 2022 году тут только встали на путь импортозамещения. И на тот момент игрокам отрасли ещё были доступны некоторые зарубежные каналы поставок. Нынешние заказчики тогда не были уверены в том, что их спрос может быть удовлетворён в необходимом качестве и количестве на отечественном рынке. В связи с чем часто обращались к иностранным поставщикам.

Контракты были заключены, спустя какое-то время центробежные концентраторы были поставлены. А в 2025 году подошло время запускать на горно-обогатительных фабриках производственные линии с применением этих машин. Концентраторы — их ключевой элемент; по сути, от его бесперебойной и качественной работы в существенной степени зависят объем и скорость извлечения золота на ГОКе. А в конечном итоге — объем и скорость получения ГОКом прибыли. Оказалось, что оборудование из Турции, которое должно быть вовлечено в работу 24/7, режим этот не выдерживает. Это поставило под угрозу запуск выполнения производственных планов, да и вообще запуск целой фабрики. Концентраторы пришлось заменить на иркутские.

Для компании «Сервис ТехноПром» это не первый опыт такого непосредственного импортозамещения. В 2025 году предприятие произвело оперативную замену китайского оборудования на опытно-промышленной обогатительной фабрике в Забайкалье. Руководство фабрики решило обновить парк центробежных концентраторов. Первоначально ставка сделана на китайские аналоги. Однако в ходе эксплуатации китайское оборудование показало не лучшие результаты.

Тот факт, что продукцию компании выбирают в сравнении с зарубежными аналогами, говорит о перспективах этого проекта не только на российском, но и международном рынке. На предприятии говорят, что провести масштабирование производства и добиться увеличения производственных мощностей за короткие сроки удалось благодаря господдержке. За последние три года «Сервис ТехноПром» произвел и установил более 30 аппаратов от Колымы до Красноярска. В планах компании выход на зарубежные рынки — как с центробежными концентраторами, так и с установками интенсивного цианирования.

Модернизация Братской ГЭС на финишной прямой.

Уникальный груз доставили на борту самолета Ан-124 «Руслан» на одну из крупнейших ГЭС страны. В Братск компания Эн+ привезла последнее, 18-е, новое рабочее колесо гидроагрегата. После установки гидротурбины можно будет говорить о завершении большого этапа модернизации станции по программе «Новая энергия».

Вес рабочего колеса — 73 тонны, диметр — больше 5,5 метров. Это разработка российских инженеров, гидротурбину изготовили на отечественном машиностроительном предприятии. Обновление рабочих колес проводится в рамках программы «Новая энергия» и завершится до конца 2026 года. С установкой новой гидротурбины на 2,5 млрд кВт*ч в год увеличится общая выработка электроэнергии.

Братская ГЭС завершает масштабное техническое перевооружение: теперь на всех 18-и агрегатах стоят современные лопастные системы. Фактически, станция пересобрана заново. КПД вырастет на 5%. Это позволяет максимально использовать ресурс Ангары и получать дополнительную выработку электроэнергии при тех же объемах воды, что и раньше. Кроме того, модернизация Братской ГЭС в целом повысит надёжность и безопасность ключевого объекта Ангарского каскада ГЭС. Символично, что завершение работ по обновлению оборудования совпадают с юбилеем ГЭС — в этом году Братской ГЭС исполняется 65 лет.

Программа «Новая энергия» охватывает четыре крупнейшие ГЭС Эн+ - Красноярскую, Братскую, Иркутскую и Усть-Илимскую. Общие инвестиции составляют более 21 млрд рублей.

А это корпуса новой — третьей очереди фармацевтического завода «Братскхимсинтез».

Четыре новых корпуса построены в рамках возведения третьей очереди завода ООО «БратскХимСинтез». Запуск производства затягивается и пока намечен на 2026 год, в результате объём выпускаемых фармацевтических субстанций увеличится вдвое. В рамках строительства также предусмотрено расширение производственных мощностей, включая участок стерильного розлива и лиофилизации цитостатиков.

Общая площадь новых корпусов составляет 6 тысяч квадратных метров, сумма инвестиций в реализацию проекта больше 2,5 млрд рублей. На сегодняшний день производственные мощности размещены на площади порядка 20 тысяч кв.м.

В данный момент численность сотрудников превышает 240 человек, на третьей очереди будет создано более 100 новых рабочих мест

ООО «БратскХимСинтез» — одна из пяти производственных площадок группы компаний «Фармасинтез» в Российской Федерации. Завод специализируется на выпуске активных фармацевтических субстанций, из которых изготавливаются лекарственные препараты: таблетки, порошки, растворы для инъекций

На этом развитие предприятие не заканчивается — в планах строительство четвёртой и пятой очереди, это всё будет реализовано на территории Братска. Сегодня все фармацевтические заводы России выпускают лишь пятую часть фармсубстанций, остальное импортируется. К 2030 только братский завод сможет выпускать до 760 тонн продукции.

В группу компаний «Фармасинтез» входят ещё 4 завода, на которых выпускаются готовые лекарственные формы. Компания является крупнейшим инвестором в российскую фармацевтическую промышленность. На сегодняшний день в развитие производственных мощностей в Иркутске, Тюмени, Братске, Уссурийске, Санкт-Петербурге и новые разработки вложено свыше 23 млрд рублей.

Эн+ приступает к строительству новой тепловой электростанции в Усолье-Сибирском.

Российский энерго-металлургический холдинг Эн+, ведущий мировой производитель низкоуглеродного алюминия и возобновляемой электроэнергии приступает к строительству в Усолье-Сибирском новой тепловой электростанции мощностью 690 мегаватт. Проект станет первым крупным объектом энергогенерации, построенным в Иркутской обрасти за последние 50 лет.

Особенностью станции является высокий уровень автоматизации технологических процессов и применение передовых технологий для защиты окружающей среды, включая очистку дымовых газов от золы на 99,9%. Мероприятия ведутся в рамках программы «Конкурентного отбора мощности новых генерирующих объектов» (КОМ НГО). Бюджет реализации проекта строительства в Усолье-Сибирском новой тепловой электростанции мощностью 690 мегаватт составит не менее 250 млрд рублей.

Электростанция конденсационного типа будет состоять из трех энергоблоков. Планируется, что они будут вводиться в эксплуатацию последовательно в период с 2028 по 2029 годы. Объект разместится на площади 52 га рядом с действующей ТЭЦ-11, обсуживаемой «Байкальской энергетической компанией», также входящей в компанию ЭН+.

На данный момент компанией получено положительное заключение экспертизы проектной документации, организованы поставки котельного оборудования. Этот масштабный проект позволит снизить дефицит мощности в регионе и обеспечит новые рабочие места. В строительстве будет задействовано до 2,5 тыс. специалистов. После запуска блоков для обслуживания ТЭЦ планируется привлечение 300 новых сотрудников, для которых компания планирует строить социальную инфраструктуру в Усолье-Сибирском. Успешная реализация проекта позволит не только сократить прогнозный дефицит электроэнергии на юго-востоке Сибири, но и обеспечит условия для перспективного развития промышленности, а также позволит создать новые рабочие места в регионе.

Теплоэлектроцентраль в городе химиков и фармацевтов начали строить в 1954 году, через пять лет в эксплуатацию ввели первые котел и турбоагрегат. С тех пор станция росла и развивалась. Установленная мощность ТЭЦ-11 сегодня составляет 320 мегаватт. ТЭЦ-11 — единственный централизованный теплоисточник в Усолье-Сибирском. Наряду с выработкой электроэнергии, предприятие обеспечивает отоплением и горячей водой 700 многоквартирных и 500 частных жилых домов города Усолье-Сибирское и посёлка Белореченский, сельскохозяйственный комплекс и 90 социальных учреждений. Кроме того, станция дает работу местным жителям: на ней трудятся около 700 человек собственного персонала и сотрудников подрядных организаций.

ТЭЦ-11 строили и проектировали для обеспечения промышленным паром химкомбината. На станции установлены турбины, отпускающие пар непосредственно на производство. Когда ООО «Усольехимпром» прекратил свое существование, станция лишилась основного потребителя пара, и, соответственно, возможности эксплуатировать в полном объеме предназначенное для этого турбинное оборудование. Отпуск тепловой энергии при этом сократился практически в два раза. В последующие после закрытия комбината десять лет на станции выполнен ряд мероприятий, связанных с модернизацией и техническим перевооружением оборудования, вложены значительные средства в обеспечение повышения эффективности и надежности производства. На сегодняшний день станция значительно повысила свои возможности в части несения конденсационных нагрузок. При ремонтных работах на станции используют новое оборудование российского производства.

Тепловая мощность ТЭЦ-11 составляет 1056,9 гигакалории, в эксплуатации находятся семь турбин и восемь котлоагрегатов. Основное топливо станции — уголь, который поступает по железнодорожным путям с угольных разрезов: Азейского и Мугунского в Тулунском районе, Черемховского, Курятского в Нижнеудинском районе, Ирбейского, который находится в Красноярском крае.

В Иркутской области второй индустриальный парк зарегистрирован в Минпромторге России.

Индустриальный технопарк «Усолье-Промтех», который находится в городе Усолье-Сибирское, включен в реестр Минпромторга России. Его управляющая компания подтвердила соответствие федеральным требованиям к индустриальным (промышленным) паркам и их управляющим компаниям. Этот статус позволит управляющей компании и резидентам парка рассчитывать на дополнительные региональные и федеральные меры поддержки. Индустриальный технопарк «Усолье-Промтех» был создан в 2016 году на территории бывшего ПАО «Усольмаш» для формирования современной инфраструктуры для развития инновационной деятельности в высокотехнологичных и приоритетных для региона отраслях экономики.

Технопарк расположен в промышленной зоне города, его площадь составляет 38 тысяч квадратных метров. Ключевым преимуществом объекта является его логистическая доступность — парк находится вблизи федеральной автодороги «Сибирь» и железнодорожной станции, что создает благоприятные условия для промышленного производства. Территория полностью обеспечена необходимой инженерной инфраструктурой. Резидентами парка являются предприятия, занимающиеся производством строительных металлоконструкций и изделий из цветных металлов, компании по изготовлению светопрозрачных конструкций из ПВХ и алюминия.

Сейчас в Приангарье создано три объекта для промышленной инфраструктуры, включенных в реестр Минпромторга России: «Усольепромтех», который находится в Усолье-Сибирском, и два — на севере региона: «Братский индустриальный парк» и «Братский технопарк».

Братский индустриальный парк, основанный в 2015 году на территории бывшего Центрального ремонтно-механического завода, предлагает общую площадь в 21 гектар. На ней расположены производственные цеха, а также открытые бетонные и складские площадки. Парк обладает собственными железнодорожными путями с фронтами погрузки и возможностью обработки до 25 вагонов в сутки. Для резидентов доступно бесплатное подключение к электроснабжению, а также полный комплекс коммуникаций: водоснабжение, водоотведение, теплоснабжение и телекоммуникации. Сейчас на базе индустриального парка свою деятельность осуществляют два резидента. На площадке планируют производить металлические конструкции и осуществлять обработку древесины.

Братский промышленный технопарк ориентирован на современные производства и инновации. Его территория составляет 50 гектаров с производственными и административными помещениями. Парк обеспечивается электроэнергией мощностью и газоснабжением. Его ключевым преимуществом является выгодная логистика благодаря близости к федеральной трассе, железнодорожным путям и аэропорту. Инфраструктура включает водоснабжение, высокоскоростной интернет, систему охраны и видеонаблюдения. В технопарке зарегистрировано три резидента, которые занимаются выпуском нержавеющего металлопроката, заготовкой переработкой и реализацией лома черных металлов, а также производством эластомерного модификатора для модификации битумов и асфальтобетонных смесей.

Проектная документация для капитального ремонта взлетно-посадочной полосы аэропорта Усть-Кута получила положительное заключение Главгосэкспертизы России.

О реконструкции аэродрома в Усть-Куте заявлялось уже неоднократно, недавно проектная документация для капитального ремонта объектов аэродромной инфраструктуры аэропорта получила положительное заключение государственной экспертизы. Проект был создан в 2025 году для совместной координации усилий Федерального агентства воздушного транспорта (Росавиации), ФГУП «Администрация гражданских аэропортов (аэродромов)», АО «Аэропорт «Усть-Кут», представители собственника аэропорта — авиакомпании «ЮТэйр», министерства транспорта и дорожного хозяйства Иркутской области, а также ООО «Иркутская нефтяная компания» (ИНК) и другие.

Аэропорт Усть-Кута является самым крупным на севере Иркутской области. Пассажиропоток аэропорта составляет около 150 тысячи пассажиров в год, а с учётом полного запуска объектов Иркутской нефтяной компании он только увеличится. Получение положительного заключения Главгосэкспертизы России означает готовность к выполнению капитального ремонта аэродрома. Следующий этап — проведение конкурсных процедур и заключение контракта с подрядной организацией. Планируется, что к работам приступят уже в этом году.

Проектная документация для капитального ремонта взлетно-посадочной полосы аэропорта Усть-Кута разработана в рамках реализации Плана мероприятий на выполнение работ по капитальному ремонту объектов аэродромной инфраструктуры, утвержденного Росавиацией. Заказчиком работ является ФГУП «Администрация гражданских аэропортов (аэродромов)». Работы проведут за счет федерального бюджета.

Специалисты капитально отремонтируют искусственную взлётно-посадочную полосу, рулёжную дорожку, перрон, на них в нормативное состояние приведут 152, 7 тыс. кв.м. аэродромных покрытий. Будет обновлена также светосигнальная система огней малой интенсивности. Проведение работ увеличит уровень авиационной безопасности, будет способствовать увеличению пропускной способности аэропорта и авиационной подвижности населения северных территорий Иркутской области. Завершить строительно-монтажные работы планируется в 2028 году.

20 предприятий-заёмщиков Фонда развития промышленности начали работу на новом оборудовании.

В последнем квартале 2025 года 20 предприятий-заёмщиков ФРП начали работу на приобретённом благодаря льготным займам оборудовании. Всего же количество запущенных в Приангарье производств, созданных или модернизированных благодаря Фонду развития промышленности, уже превышает восемь десятков.

Что связывает между собой производителя комплектующих для линий электропередач, завод титанорганических соединений, цех по выпуску алюминиевой тубы и производство лакокрасочной продукции? Первое — они находятся в Иркутской области. Второе — они заёмщики Фонда развития промышленности. Третье — они запустили производство в 2025 году. Необходимо пояснить, что у ФРП достаточно долгий цикл запуска, от восьми-девяти месяцев до полутора-двух лет. Так что сейчас введены в эксплуатацию те заёмщики, которые получили финансирование в 2023-2024 годах.

Всё зависит от отрасли, в которой работает предприятие. Для некоторых отраслей выбор промышленного оборудования большой, можно, буквально как в каталоге, показать «вот это нужно» — и поставка уже через три месяца. Для других же ничего готового нет, делается всё на заказ; соответственно, вначале подрядчик должен произвести, а иногда и разработать, оборудование, потом поставка, установка, пуско-наладка.

В 2025 году у ФРП в Иркутской области, можно сказать, юбилей: как раз в конце года выдали сотый заём. И другой «юбилей», тоже круглый: сто предприятий-участников в федеральном проекте «Производительность труда». Обособленное подразделение Фонда, Региональный центр компетенций, является оператором реализации федпроекта в Иркутской области.

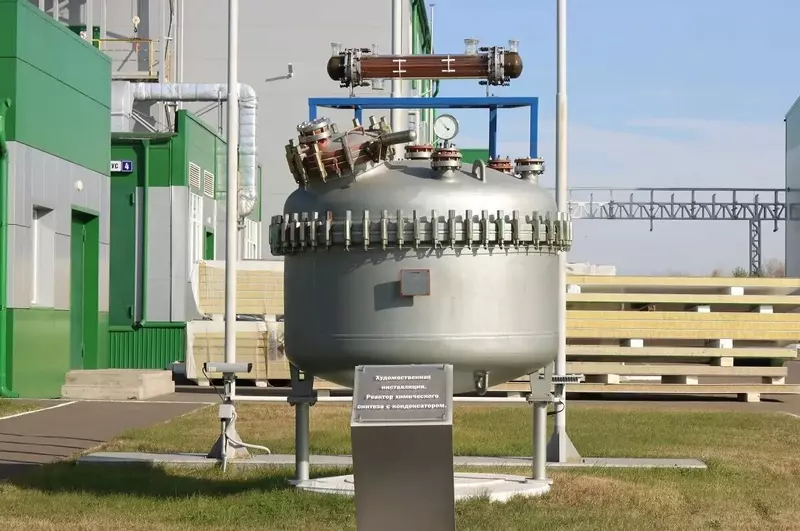

Единственный в России производитель титанорганических соединений «Ангара-Реактив» провёл модернизацию и увеличил мощности выпуска титанатов в 2,4 раза — до 207 тонн в год. Общие инвестиции превысили 125 млн рублей. Из них по совместной федерально-региональной программе «Проекты развития» Фонд развития промышленности (ФРП) предоставил льготный заем 57,5 млн рублей, еще 6,4 млн рублей выделил ФРП Иркутской области.

Увеличение производства титанорганических соединений решает две ключевые задачи: замещает импорт в критически важных отраслях, таких как авиастроение и судостроение, и наращивает экспортный потенциал Иркутской области.

Предприятие закупило современное высокотехнологичное оборудование и нарастило выпуск таких титанорганических соединений, как полибутилтитанат, технический тетрабутоксититан, тетраизопропилат титана и триэтаноламинтитанат (ТЭАТ-1). Их применяют для производства лакокрасочных, полимерных и строительных материалов. ТЭАТ-1 применяют также при производстве стекловолокна и продукции на его основе, которые в свою очередь используют при изготовлении спецтехники, судов, самолетов, вертолетов и другой техники.

Локализация производства продукции составляет 100%, используется российское сырье. Среди потребителей — ведущие российские химические компании. Кроме того, предприятие поставляет титанорганические соединения в Беларусь, Монголию, Узбекистан и Японию.

«ИнКомПро» — единственный за Уралом производитель алюминиевых туб. Выпуск импортозамещающих алюминиевых туб для продуктов питания, фармацевтики, косметики и бытовой химии налажен в Шелехове.

Данный проект — это яркий пример совместной работы институтов развития бизнеса, причем как региональных, так и федеральных. Совместный заем предоставил федеральный и региональный Фонды развития промышленности (ФРП), Центр «Мой бизнес» обеспечил проект поручительством. А ранее, два года назад, компания внедрила инструменты бережливого производства и повысила производительности труда. Очень хорошо, что такое производство появилось на территории региона. Теперь в Приангарье изготавливают еще один вид востребованной на рынке продукции — алюминиевую тубу.

Инвестиции в создание нового производства составили 75 млн рублей, из них почти 60 млн — заемные: 90% предоставил федеральный ФРП, 10% - региональный. Благодаря займу ФРП компания вышла в новый для себя сегмент рынка. Это единственный производитель алюминиевых туб от Новосибирска до Владивостока. Создание локального производства такой упаковки позволит действующим производителям продуктов питания, фармацевтики, косметики и бытовой химии за Уралом снизить цены на закупаемую алюминиевую тубу и стимулирует появление нового бизнеса. Также производство алюминиевой тубы позволит заместить неэкологичные ламинатные тубы. В арсенале компании появился и специальный станок, позволяющий наносить на тубы цветное покрытие с цветопередачей более 1200 цветов, что особенно актуально для косметических брендов. На данный момент «ИнКомПро» — единственное предприятие в стране, которое может обеспечить такое высокое качество печати на тубах.

Около 22% российского рынка алюминиевых туб занимают зарубежные производители, преимущественно из Китая и Египта. Иркутская компания намерена стать крупнейшим производителем этой продукции в Сибирском федеральном округе и заместить часть импорта. Тубы изготавливают из первичного алюминия российского производства без примесей вторичного металла,

Иркутская «Компания Белт Трейд» открыла импортозамещающее серийное производство приводных конвейерных цепей в формате полного цикла. После выхода на проектную мощность планируется выпускать ежегодно до 15 тысяч метров продукции под брендом «Стальное звено».

Инвестиции составили 87 млн рублей. Из них две трети (56 млн) в виде льготного займа по совместной федерально-региональной программе «Проекты развития» предоставил федеральный Фонд развития промышленности, остальное — Фонд развития промышленности Иркутской области.

В Иркутске создано производство полного цикла, в том числе налажен серийный выпуск конвейерных цепей 14 типоразмеров и комплектующих для них — пластин, втулок и пальцев. Уровень локализации 100%, при изготовлении продукции используются конструкционные стали и другое сырье отечественных поставщиков.

Конвейерные цепи — один из ключевых элементов в конструкции практически любых крупных индустриальных конвейеров, которые используются на производствах при транспортировке, обработке или сортировке продукции, сырья или заготовок от одного производственного узла к другому.

Конвейерные цепи являются расходным материалом, поэтому они постоянно необходимы в бесперебойном производстве. Предприятие специализируется на выпуске самых сложных конвейерных цепей — для лесной, целлюлозной и деревоперерабатывающей промышленностей и ТЭЦ.

Компания «Пластмасс Групп Сибирь», которая также является получателем поддержки иркутского ФРП, занимается производством антифрикционных деталей из сверхвысокомолекулярного полиэтилена, которые эффективно заменяют бронзу, капролон, фторопласт, текстолит в узлах трения и скольжения, не требуют смазочных материалов и не изнашивают ответную часть узла.

Фонд выделил средства для модернизации производства изделий сверхвысокомолекулярного полиэтилена. Льготный заём на сумму свыше 5 млн рублей позволил предприятию купить новое оборудование и увеличить объём выпускаемой продукции на 50%. Прогнозная налоговая отдача за время пользования займом более чем в два раза превышает саму сумму займа.

Изделия из сверхвысокомолекулярного полиэтилена, выпускаемые компанией, — это детали и комплектующие для различных промышленных механизмов. Они широко используются предприятиями лесозаготовительной, горнодобывающей, машиностроительной и дорожной сфер. В связи с уходом с российского рынка иностранных производителей у иркутской компании появился шанс увеличить свое присутствие в этих сегментах.

В поселке Дзержинск Иркутского района на площадке компании ООО «ТехноПолимер» запущена в эксплуатацию новая промышленная линия по производству сухих кормов премиум-класса для кошек и собак под брендом HEADER. Это первый в России подобный проект, основанный на уникальной рецептуре с использованием высокобелкового концентрата из личинок черной львинки, разработанной совместно с иркутским НПО «Инсектопротеин», которое является резидентом «Сколково». Продукция производится из отечественного сырья и полностью соответствует стратегии импортозамещения.

Оборудование было приобретено благодаря льготному займу Фонда развития промышленности Иркутской области в размере 19,8 млн рублей, предоставленному в рамках субсидии министерства сельского хозяйства региона по поддержке предприятий пищевой и перерабатывающей промышленности.

Компания «ТехноПолимер» была основана в 2013 году, она является ведущим в Восточной Сибири производителем щеточной продукции для дорожной и аэродромной техники. Решение о диверсификации бизнеса и запуске направления по производству кормов было принято в 2023 году. Предприятие запускало новый бренд с нуля, поэтому потребовалась также маркетинговая поддержка Центра «Мой Бизнес», который работает в рамках нацпроекта «Эффективная и конкурентная экономика».

Иркутскому заводу металлоконструкций Фонд развития промышленности Приангарья тоже предоставил заёмдля модернизации производства буронабивных свай и крепёжных изделий. Региональный ФРП выделил 5,2 миллиона рублей. Общая сумма проекта модернизации — 12,7 миллионов рублей, сумма льготного займа — 5,2 миллиона. На полученные средства Иркутский завод металлоконструкций приобрёл винтовой компрессор, аппарат лазерной сварки и листогибочные гидравлические прессы. С 2025 года компания вышла на полную производственную мощность. За пять лет — период пользования займом — выпустит свыше двух тысяч единиц свай, а также более 50 тонн гаек и болтов.

Лесозаготовительное предприятие стало первым участником федерального проекта «Производительность труда» в 2026 году.

ООО «Атлант» стало первым предприятием региона, присоединившимся к федеральному проекту «Производительность труда» в 2026 году. Компания входит в холдинг, который реализует полный технологический цикл — от заготовки древесины до глубокой переработки и поставки готовой продукции потребителям в России и за рубежом. Лесозаготовка ведется в Усть-Кутском, Казачинско-Ленском и Нижнеилимском районов Иркутской области.

В последние годы лесоперерабатывающая отрасль Иркутской области активно трансформируется: на смену ручному труду приходит высокий уровень автоматизации, ключевым фактором становится квалификация персонала. Участие в федеральном проекте «Производительность труда» предусматривает комплексную диагностику производственных процессов, внедрение инструментов бережливого производства, обучение управленческих и производственных команд, а также тиражирование лучших практик.

ООО «Атлант» является старейшим лесозаготовительным подразделением холдинга «Инновации». Предприятие ведет заготовку древесины с 2014 года на лесных участках северных районов Иркутской области. Материнская компания придерживается принципов максимально эффективного использования древесины. Побочные продукты переработки — опилки и щепа — используются для производства древесных топливных гранул, применяемых в системах отопления. Летом 2025 года на полях Петербургского международного экономического форума между Правительством региона и компанией было заключено соглашение о сотрудничестве при реализации ими инвестиционных проектов. В рамках соглашения компания намерена построить цех сухой сортировки пиломатериалов.

Предприятие из Свирска присоединилось к федеральному проекту «Производительность труда».

Производитель аккумуляторных батарей «Актех», базирующийся в Свирске, стал участником федпроекта «Производительность труда». Это второе предприятие из Свирска, вошедшее в федеральный проект. Всего в этом году к нему присоединилось 12 региональных компаний.

ООО «Актех» реализует полный цикл разработки и изготовления аккумуляторных батарей для автомобилей и иных видов транспорта, включая промышленный. Компания освоила гибридную технологию Calcium Plus, что позволило улучшить характеристики автомобильных аккумуляторов (типа стартерных) — высокие пусковые токи, устойчивость к нагрузкам, длительный срок службы.

Компания уже давно на рынке, её знают и в Приангарье, и в других регионах России, а также за рубежом. «Актех» — ежегодный участник Всероссийского конкурса «100 лучших товаров России», что говорит о постоянном стремлении команды к повышению качества своей продукции. Участие в федпроекте — это очередной шаг на этом пути самосовершенствования, чтобы организовать работу еще эффективнее, что отразится на экономических показателях предприятия.

Иркутский завод тяжёлого машиностроения в 1,6 раза увеличили выпуск оборудования для горнодобычи и металлургии.

Иркутский завод тяжелого машиностроения («ИЗТМ-Инжиниринг») увеличил производственные мощности по выпуску специального промышленного оборудования для недропользования и металлургии. В результате модернизации объем производства вырос в 1,6 раза, что позволит заместить на рынке часть импортной продукции. Общий объем инвестиций в обновление станочного парка составил 112 млн рублей. Из них 67,5 млн рублей предоставил федеральный Фонд развития промышленности (ФРП), еще 7,5 млн — ФРП Иркутской области.

За счет средств ФРП предприятие приобрело современное высокотехнологичное металлообрабатывающее оборудование. Его внедрение позволило автоматизировать производственные процессы, повысить точность и качество резки, гибки и обработки заготовок, сократить долю брака, а также снизить простои, связанные с ремонтом и техническим обслуживанием станков.

Иркутский завод тяжелого машиностроения — предприятие, которое на фоне санкционного давления активно развивается. Предприятие работает в формате полного производственного цикла: от разработки сложного промышленного оборудования до его выпуска, гарантийного обслуживания и обучения персонала заказчика. ИЗТМ — единственный в России производитель сгустителей всех типоразмеров. Он также производит оборудование для сортировки, сепарации, промывки, измельчения и транспортировки камня, руд и других минеральных ископаемых. В том числе шнековые смесители, флотомашины, разливочные машины для металла, специальный рельсовый транспорт для транспортирования продуктов плавки, грохоты для рассева металлургического кокса по фракциям и другое оборудование. Кроме того, на предприятии выпускают технику для золотодобычи — драги и запасные части к ним, транспортно-обогатительные комплексы

Инструменты бережливого производства уже внедряют не только иркутские компании, но и предприятия Усолья-Сибирского, Братска, Ангарска, Казачинско-Ленского района, Шелехова, Черемхово и Свирска. В то же время желающих вступить в федпроект гораздо больше — тех, кто пока не «дорос» до годовой выручки в 400 миллионов рублей.

На текущий момент в Иркутской области 103 предприятия-участника федерального проекта «Производительность труда». Половина из них относится к обрабатывающим производствам, по 18% у сфер строительства и торговли, доля гостиниц и общепита составляет 9%, а 5% участников относятся к сфере транспортировки и хранения. Все вместе они генерируют свыше 215 миллиардов рублей годовой выручки, а занято на них более 27,7 тысячи человек.

Иркутский авиазавод ведёт техническое перевооружение.

Иркутский авиазавод (ИАЗ) продолжает расширение производственных мощностей, чтобы обеспечить темпы выпуска 36 самолётов МС-21 в год, строятся новые цеха, завозится современное оборудование. Проект технического перевооружения Иркутского авиазавода включён в реестр инвестиционных проектов регионального центра. Реализация проекта рассчитана до 2030 года. Основная цель — освоение серийного производства МС-21 с выходом в 2027 году на выпуск 36 самолётов в год, а также проведения капитального ремонта и модернизации военной авиатехники в установленные сроки и требуемого качества.

В 2025 году цех 232 и отдел 320 переехали в новый корпус. Общая площадь трёхэтажного здания для этих подразделений составляет 12 811 м². Из них производственная площадь — 8 173 м², площадь вспомогательных и офисных помещений — 4 638 м². Новый корпус оснащён современным оборудованием, системами климат-контроля и пожарной безопасности. Задача по строительству корпуса появилась в рамках проекта технического перевооружения агрегатно-сборочного производства по гражданской авиационной технике (АСП по ГАТ), информация о новом цехе уже публиковалась на СУН, а вот фотография цеха появилась впервые.

По плану перевооружения предусмотрены освобождение и реконструкция пролётов 2 и 5 инженерного корпуса для строительства МС-21. Находящиеся в этих пролётах цехи 204 и 243 переехали в пролёты 12 и 13 после того, как эти площади освободли цех 232 и отдел 320. Кроме того, на авиазаводе строится корпус для проведения капремонта авиатехники, идёт реконструкция корпуса гальванического производства, а также очистных сооружений на территории предприятия.

Тем временем, с декабря 2025 года, в цехе 249 Иркутского авиационного завода стартовала сборка импортозамещённого крыла МС-21.Подразделение специализируется на завершающих операциях агрегатно-сборочного производства, которые проводятся перед передачей изделия в цех окончательной сборки. На станции F10 с фюзеляжем стыкуются консольные части крыла (КЧК). Далее отделение досборки КЧК прокладывает бортовую кабельную сеть, устанавливает комплексную систему управления, противообледенительную и гидравлические системы, а также систему отбора воздуха.

Основная задача коллектива — собрать импортозамещенное крыло. На самолете уже выполнена навеска балок закрылков, установка и регулировка рельс предкрылков. Сейчас ведется монтаж бортовой кабельной сети и съемных буферных отсеков, собирается малая механизация, трансмиссия предкрылков и закрылков. После сборки и регулировки трансмиссии механизации крыла подразделение приступит к навеске и регулировке крупногабаритных агрегатов: закрылков и предкрылков.

Нагревный стенд для изучения атмосферы Земли построят в Ангарске.

На территории Института солнечно-земной физики Сибирского отделения Российской академии наук в Ангарске построят нагревный стенд, позволяющий изучать физику атмосферы Земли. Также специалисты получат возможность исследовать эффекты космической погоды, и тут российские учёные перестанут зависить от зарубежных данных.

На площадке строительства нагревного стенда разместят антенное поле и комплекс оборудования, с помощью которого в атмосферу будет излучаться радиосигнал, здание пункта управления с рабочими местами операторов, вычислительное и вспомогательное оборудование. Оно необходимо для дополнительного анализа фоновой обстановки состояния мониторинга ночного неба. Для научных сотрудников и инженерного персонала построят общежитие.

На площадке планируется установить 200 железобетонных опор высотой 40 метров. На их вершинах разместят 200 специальных антенн, которые будут способны отправлять вверх узкий пучок коротких радиоволн. Луч вызовет нагрев ионосферы, который зафиксируют наземные устройства.

Астрофизики ИГУ ищут площадку для строительства нового комплекса обсерватории TAIGA.

Подготовкой к новому этапу развития проекта TAIGA занимаются сотрудники НИИ прикладной физики Иркутского государственного университета. Проект предполагает размещение экспериментального астрофизического комплекса с гибридной системой детекторов нового поколения. Перспективный комплекс получил название TAIGA-100, область его исследований — физика космических лучей и гамма-астрономия высоких и сверхвысоких энергий.

Сейчас идет обсуждение возможной площадки размещения. Территория должна занимать площадь около 100 км2 и отвечать жестким требованиям к астроклиматическим условиям, грунтам, рельефу, инфраструктурным возможностям. Поиск такого участка сам по себе является отдельной и непростой научной задачей и требует междисциплинарного взаимодействия.

Перспективная площадка была найдена недалеко от юго-восточного берега озера Байкал на территории Селенгинского среднегорья в Боргойской степи в Джидинском районе Республики Бурятия, откуда недавно вернулась исследовательская экспедиция. За время работы совместной экспедиции астрофизиков и сотрудников географического факультета ИГУ на площадке была установлена мачта для астроклиматического оборудования, проложены подземные коммуникации протяженностью 1,5 км, установлена молние-грозозащита, взяты пробы грунтовых вод.

В ближайшее время планируется создать прототипы новых типов детекторов для регистрирующих станций обсерватории TAIGA-100, развернуть 20 таких станций на территории Тункинского астрофизического центра коллективного пользования ИГУ для апробации и отработки методик измерений, подготовить детальный проект строительства.

В Осинском районе открылся автоматизированный цех по первичной переработке мяса.

В Осинском районе Иркутской области открылся автоматизированный цех по первичной переработке мяса. Промышленное помещение появилось в деревне Кутанка на базе крестьянского (фермерского) хозяйства Иннокентия Шулунова. Общая стоимость проекта развития составила 25 млн рублей, в том числе собственные средства КФХ в размере 10 миллионов рублей.

Новый каркасно — модульный производственный объект приобретен и укомплектован фермерским хозяйством с привлечением средств государственной поддержки, полученной от министерства сельского хозяйства Иркутской области в рамках отбора на получение гранта на развитие семейных животноводческих ферм. Цех укомплектован сертифицированным оборудованием, необходимым для технологического процесса по первичной переработке мяса и производству натуральных мясных полуфабрикатов. В промышленном помещении также предусмотрены комнаты для персонала и ветеринарного врача.

В Усть-Ордынском Бурятском округе — это пятнадцатый убойный цех. Ежегодно в округе в среднем проводится около 33 тысячи тонн мяса и 175 тысяч тонн молока. Открытие таких цехов — это большая составляющая производственной цепочки сельскохозяйственного производства.

Семейная животноводческая ферма открылась в Аларском районе Приангарья.

В деревне Шульгина Аларского района на базе крестьянского (фермерского) хозяйства Александра Светлакова в декабре 2025 года открылась новая семейная животноводческая ферма на 150 голов крупного рогатого скота. Общая стоимость проекта составила 30,8 млн рублей.

В 2024 году КФХ стало победителем конкурсного отбора министерства сельского хозяйства Иркутской области на получение гранта на развитие семейных животноводческих ферм. Размер государственной поддержки составил 17,56 млн рублей. Софинансирование на строительство из собственных средств КФХ составило 13,24 млн рублей.В рамках реализации проекта главой КФХ дополнительно будет создано 3 новых рабочих места. Это уже вторая ферма, которую глава КФХ возвел на средства гранта. В 2020 году он стал победителем конкурсного отбора и получил на развитие семейной фермы грант в размере 15 млн рублей.

Иркутская маслосырбаза начала выпускать мясные полуфабрикаты.

В цехах «Иркутской маслосырбазы» теперь будут производить не только сыры, но также мясные полуфабрикаты и деликатесы — котлеты, шашлык, закуски. Новое производство организовано на площадях, высвобожденных в результате реализации федерального проекта «Производительность труда».

Работа по оптимизации процессов на предприятии началась ещё в 2024 году с привлечением экспертов Регионального центра компетенций. В рамках проекта была проведена глубокая диагностика производственного участка. Это позволило ускорить выпуск колбасного сыра в 1,5 раза, увеличить выработку на одного сотрудника на 30% и сократить объёмы незавершённого производства на 11%. В числе достижений — запуск производства новой продукции, сырной «копчёной косички», а также освобождение дополнительных производственных площадей.

Следующим этапом стало повышение внутренней эффективности — предприятие реализовало проект по реорганизации логистики и производственных потоков. После ремонта помещений масло- и спредоцех был перенесён в здание, где уже находился сырцех. Это позволило оптимизировать трудовые процессы, сократить лишние перемещения, снизить коммунальные расходы, упростить контроль за соблюдением санитарных норм и исключить ненужную транспортировку сырья. Таким образом, весь производственный блок теперь сконцентрирован в одном здании, а освобождённые площади задействованы под новые производственные линии мясных полуфабрикатов.

В публикации использованы фото из открытых источников.

— Иркутская область: развитие экономики

— Иркутская область: развитие экономики (часть 2)

— Иркутская область: развитие экономики (часть 3)

— Иркутская область: развитие экономики (часть 4)

— Иркутская область: развитие экономики (часть 5)

— Иркутская область: развитие экономики (часть 6)

Кстати, а вы знали, что на «Сделано у нас» статьи публикуют посетители, такие же как и вы? И никакой премодерации, согласований и разрешений! Любой может добавить новость. А лучшие попадут в наш Телеграм @sdelanounas_ru. Подробнее о том как работает наш сайт здесь👈

Комментарии 4