-

На строительной площадке крупнейшего предприятия региона, входящего в Группу НЛМК, завершили монтаж основных металлоконструкций трёх технологических фильтров, которые предназначены для очистки воздуха и отходящих газов в корпусе обжига.

Как сообщает пресс-служба комбината, фильтры будут улавливать пыль и возвращать содержащиеся в ней частицы шихты в процесс формирования сырых окатышей. «Через технологические фильтры будет проходить более двух миллионов кубометров воздуха в час. Степень очистки воздуха от пыли будет составлять не менее 98%", — отметил заместитель главного энергетика фабрики окомкования Стойленского ГОКа Олег Данилов.

-

Производственное объединение Вторчермет НЛМК с начала 2015 г. приобрело более 70 единиц техники и оборудования. Расширение парка специальной автотехники и оборудования позволит увеличить объемы заготовки лома на 54 тыс. т в год и заменить устаревшее оборудование.

В рамках программ технического перевооружения и развития Вторчермет НЛМК приобрело 46 автомобилей с краном-манипулятором, 8 седельных тягачей и полуприцепов с увеличенным объемом кузова до 74 м3, а также 4 перегружателя, весовое оборудование и системы радиационного контроля. Новая техника и оборудование поступили на производственно-заготовительные участки компании в Екатеринбурге, Подольске, Липецке, Новосибирске, Нижнем Новгороде, Туле, и других городах.

Инвестиции компании в обновление техники составили 450 млн руб.

К настоящему времени парк оборудования ПО Вторчермет НЛМК представлен более чем 100 единицами ломоперерабатывающего оборудования, автотранспортный парк состоит из 930 транспортных средств, количество перегружателей превышает 280 единиц.

-

Инвестиции в замену конвейеров составили 246 млн рублей.

Группа НЛМК, крупнейший в России и один из самых эффективных в мире производителей стальной продукции, заменила два главных конвейера в корпусе дробления руды Стойленского ГОКа, успешно завершив уникальный проект по реконструкции важного звена единой производственной цепочки компании.

По конвейерам транспортируется вся рудная масса в объеме около 30 млн тонн в год. Вследствие существенного роста производства нагрузка на это оборудование, работающее без резерва уже более 30 лет, значительно выросла. Длительная остановка конвейеров в случае поломки приводит к резкому снижению производства всего предприятия.

Благодаря установке новых конвейеров пропускная способность участка дробления увеличилась на 40%, обеспечена технологическая стабильность производства железорудного концентрата для Липецкой площадки. Этот и другие проекты, а также мероприятия по повышению операционной эффективности Стойленского ГОКа позволят к 2017 году увеличить мощности по производству железорудного концентрата с сегодняшних 15 до 17,2 млн тонн в год. Таким образом, строящаяся фабрика окомкования мощностью 6 млн тонн окатышей в год, которую планируется запустить в 2016 году, будет обеспечена собственным недорогим железорудным сырьем высокого качества.

-

Крупнейшее предприятие региона, входящее в Группу НЛМК, в первом полугодии этого года увеличило объём производства железорудного сырья к аналогичному периоду 2014 года на 5% - до 8,58 миллионов тонн.

Было выпущено в том числе 858 тыс. тонн аглоруды (+13% к аналогичному уровню 2014 года) и 7,72 млн тонн железорудного концентрата (+5%).

Как сообщает пресс-служба комбината, производство железорудного сырья выросло благодаря мероприятиям по повышению эффективности производства, которые направлены на увеличение производительности мельниц участка обогащения обогатительной фабрики, повышение надёжности основного и вспомогательного оборудования.

Потребителям было отгружено 7,4 млн тонн концентрата (+4% к аналогичному периоду 2014 года) и 766 тыс. тонн аглоруды (+1%). Основной потребитель продукции комбината — производственная площадка НЛМК в Липецке.

Объёмы реализации за шесть месяцев 2015 года превысили показатели прошлого года за счёт расширения географии поставок, а также слаженной работы коллектива цеха железнодорожного транспорта СГОКа на каждом из участков — от доставки кварцита на обогатительную фабрику до отправки готовой продукции потребителям.

-

НЛМК-Метиз ввел в эксплуатацию новый острильный станок для производства винтов самонарезающих по металлу со сверлом 4,2×13, которые предназначены для крепления различных материалов к металлическим профилям. Новое оборудование производственной мощностью 114 тонн саморезов в год позволит компании предложить потребителям продукцию, которая прежде в России не выпускалась.

Инвестиции в приобретение и монтаж нового станка производства Edison Machinery Ind. Co составили около 4 млн рублей. Станок позволяет формировать сверло саморезов с минимальным типоразмером 4,2×13. Таким образом, НЛМК-Метиз, ранее выпускавший саморезы по металлу со сверлом размерами от 4,2×16 до 4,2×51, расширит ассортимент продукции.

-

НЛМК завершил реконструкцию аспирационной системы в агломерационном производстве на липецкой площадке за 1,25 млрд рублей.

Проект повысил коэффициент очистки газа до 99% и за счет этого позволил снизить валовые выбросы пыли предприятия на 10%.

В новой аспирационной системе установлены два высокоэффективных электрофильтра мощностью в 1,5 млн куб. м газа в час каждый. Вся улавливаемая пыль, содержащая высокое количество железа, возвращается обратно в технологический процесс и используется в качестве сырья, сообщили в пресс-службе компании.

Помимо высоких экологических характеристик новое оборудование отличают лучшие показатели энергоэффективности, чем у прежних установок. Благодаря этому удельные затраты электроэнергии на производство тонны железорудного сырья снизились на 1,5%.

-

Группа НЛМК завершила монтаж основной производственной установки немецкой фирмы Schenk в корпусе грохочения будущей фабрики окомкования Стойленского ГОКа, которая предназначена для сортировки готовых окатышей по крупности. Работы по монтажу металлоконструкций здания корпуса выполнены на 93%.

Корпус грохочения — один из четырёх важнейших объектов строящейся на Стойленском ГОКе фабрики окомкования мощностью 6 млн тонн окатышей в год. Основная производственная установка здесь — грохот, который состоит из двух ярусов сит с размерами ячеек 9 и 16 мм и сортирует обожжённые окатыши по крупности.

Отсортированные кондиционные окатыши — диаметром от 9 до 16 мм — будут направляться на склад готовой продукции и в бункер отгрузки. Часть окатышей, отделённая на грохоте, будет использована в виде донного и бортового слоя в обжиговых тележках (перемещаются по технологическим зонам обжиговой машины) для предохранения их от воздействия высоких температур.

-

Электрометаллургический завод нового поколения НЛМК-Калуга (входит в сортовой дивизион Группы НЛМК) сертифицировал арматурный прокат класса В500 В диаметром от 10 до 25 мм по национальному стандарту Германии DIN 488-1.

Испытания материала провел Технический Университет Мюнхена. По итогам НЛМК-Калуга выдан сертификат соответствия сроком действия до 2020 года.

Сертификат позволяет использовать арматуру НЛМК-Калуга не только в строительной индустрии Германии, но и в других странах Европы.

«Приоритет всех предприятий Группы НЛМК — производство стальной продукции, отвечающей самым высоким требованиям. Сертификат, подтверждает соответствие арматурного проката требованиям DIN 488-1, гарантирует высокий уровень качества продукции НЛМК-Калуга и открывает предприятию новые возможности для расширения рынка сбыта», — отметил директор по сортовому прокату и метизам Группы НЛМК Александр Бураев.

Электрометаллургический завод нового поколения НЛМК-Калуга запущен в июле 2013 года.

-

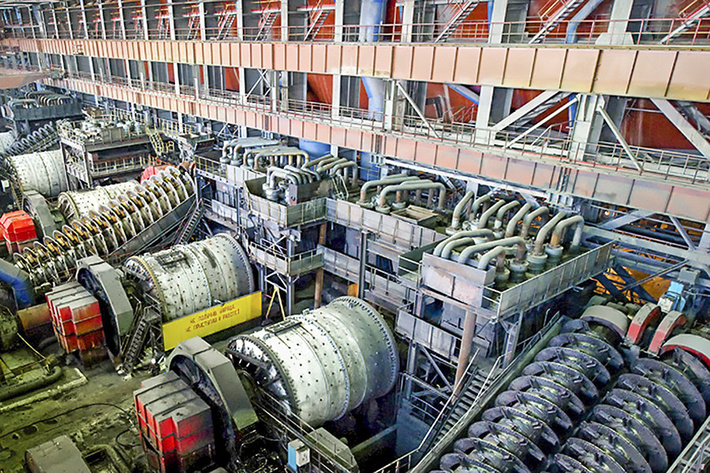

Группа НЛМК — крупнейший производитель стали в России приступает к внедрению технологии пресс-валкового измельчения руды на обогатительной фабрике Стойленского ГОКа в Белгородской области. Новая для России технология позволяет повысить производственную мощность каждой модернизированной секции фабрики на 10%.

Валки высокого давления устанавливаются в дополнение к конусным дробилкам и шаровым мельницам. Применение технологии HPGR (от англ. Highpressuregrindingrolls — валковые прессы высокого давления) позволяет уменьшить удельный расход электроэнергии, снизить расход технологической воды и других материалов в процессе обогащения, повысить степень дробления руды, снизить расходы на эксплуатацию и увеличить объёмы переработки руды.

-

Новолипецкий меткомбинат инвестировал 409 млн рублей в новый комплекс переработки доменного шлака. Новое оборудование позволило перейти на безводную технологию охлаждения шлака и более чем в восемь раз снизить выбросы сероводорода.

-

Новолипецкий металлургический комбинат (входит в группу НЛМК) успешно завершил гарантийные испытания и перешел к промышленной эксплуатации восьми новых стендов колпаковых печей прокатного производства.

Колпаковые печи предназначены для термической обработки низкоуглеродистых сталей после холодной прокатки. Новое оборудование, установленное взамен устаревшего, работает по технологии высококонвективного водородного отжига, при которой в сравнении с технологией низкоконвективного азотного отжига увеличивается производительность печей и снижается расход энергоресурсов.

Расширение использования этой технологии позволит компании на 30% увеличить выпуск холоднокатаного проката с повышенным качеством отделки поверхности, в том числе в 3 раза нарастить производство проката наивысшей — первой группы отделки.

В настоящее время ведутся работы по установке еще 15 подобных стендов, горячие испытания которых планируется начать во второй половине 2015 г. Общий объем финансирования двух очередей строительства (23 новых стенда колпаковых печей) составит около 1,2 млрд рублей.

-

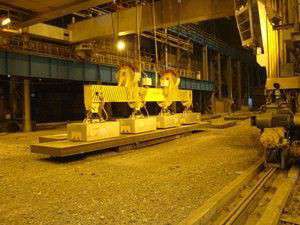

«Азовмаш» завершает выполнение контракта с ОАО «Новолипецкий металлургический комбинат» (г. Липецк, РФ) на поставку трех грузоподъемных кранов для конвертерного цеха № 2 комбината. В настоящее время отгружается полупортальный кран грузоподъемностью 2х130 тонн для завалки скрапа в конвертер. Краны этой модели уже поставлялась липецким металлургам в 2008 и 2010 годах. По результатам их работы липецкие металлурги, модернизирующие производство, заказали новый кран. Кроме того, в адрес НЛМК отгружаются два полукозловых магнитных крана грузоподъемностью 60 тонн. Примечательно, что подобные краны «Азовмаш» производит впервые. Изготовление трех кранов осуществлялось в цехах тяжелого машиностроения «Азовобщемаша» (входит в Группу «Азовмаш»).

-

Ещё один фоторепортаж с НЛМК - в большей степени посвящённый непосредственно процессу производства, чем . Как всегда - качественные и содержательные фото. Спасибо автору.

Автор - Слава Степанов (Gelio)

Новолипецкий металлургический комбинат — третий по величине металлургический комбинат в стране. Выпускает около 17 % от всего российского производства стали (12 миллионов тонн в год), 21 % — проката, 55 % проката с полимерным покрытием. На комбинате работает около 30 000 человек. Площадь НЛМК — 28 квадратных километров, а длина периметра — 38 километров. Расположен в Липецке в 350 км находится от Курской магнитной аномалии — главного поставщика сырья для предприятия. -

Свой вклад в достижение юбилейного объема внес новый агрегат – доменная печь «Россиянка», пущенная в строй в 2011 году. В октябре 2013 года «Россиянка» при средней производительности около 12000 т в сутки достигла наивысшей суточной производительности– 12,6 тыс. тонн чугуна.

Рост производства связан с выводом технологических параметров работы агрегата на проектный уровень и реализации комплекса мероприятий, направленных на повышение качества агломерата, производимого в ОАО «НЛМК» и кокса, поставляемого коксохимическим предприятием Группы НЛМК — ОАО «Алтай-Кокс».

До 2011 года в составе доменного цеха №2 была одна печь №6 производительностью 2,7 млн тонн чугуна в год. Наивысшей производительности данный агрегат достиг в 1990 году, произведя 2,946 млн. тонн чугуна.

Сегодня, после ввода в строй комплекса доменной печи «Россиянка», в составе доменного цеха две печи, суммарная производительность которых в настоящее время составляет более 7 млн. тонн чугуна в год. Они производят 60% общего объема чугуна, сообщает пресс-служба предприятия.

-

Комплексный дилер ЧЕТРА ООО «Гранд-Трактор» отгрузил три бульдозера ЧЕТРА Т20.02 второго поколения для одной из крупнейших в мире металлургических компаний ОАО «Новолипецкий металлургический комбинат».

- бульдозер ЧЕТРА Т-20.02

На предприятии техника будет задействована на работах по перемещению шлака для дальнейшей переработки. До конца года ООО «Гранд-Трактор» поставит еще 3 бульдозера меньшего тягового класса для ОАО «НЛМК».

В новых бульдозерах ЧЕТРА Т20.02К внедрены технологии «умного трактора».

-

Автор репортажа - Георгий (Мартин) Малец

В феврале 1931 года Совет народных комиссаров СССР принял постановление о строительстве в Липецке завода литейного чугуна. Сооружение комбината заняло более четырех лет, а в ноябре 1934 года дан первый чугун. Сегодня производит чугун, слябы, холоднокатаную, горячекатаную, оцинкованную, динамную, трансформаторную сталь и сталь с полимерным покрытием. НЛМК является третим по величине металлургическим комбинатом в стране и выпускает около 14% от всего российского производства стали, 21% — проката, 55% проката с полимерным покрытием. В 350 км от завода находится Курская магнитная аномалия — главный поставщик сырья для предприятия.

1.

-

НЛМК-Калуга, завод по производству стали и сортового проката строительного назначения, в рамках горячих испытаний электросталеплавильного и прокатного цехов выплавил первую тонну стали, сообщается в пресс-релизе НЛМК. В июне предприятие планирует наладить промышленное производство арматуры и фасонного проката и приступить к продаже готовой продукции.

P.S.

Подробнее этот завод описывал Svin в своей об окончании монтажа оборудования на данном заводе, моя новость - продолжение данной темы.

-

Новолипецкий металлургический комбинат ввел в строй известе-обжиговую печь мощностью 800 т в сутки (256 тыс. т в год) для производства металлургической извести, применяемой в процессе выплавки стали. Новый агрегат позволит увеличить производительность огнеупорного цеха почти на 20%, полностью удовлетворить возросшие потребности производства в Липецке после ввода в строй в 2012 году новых мощностей по производству чугуна и стали.

По сравнению существующими на Новолипецком комбинате аналогами новая печь имеет почти в 2 раза большую производительность. В конструкции агрегата применены современные огнеупоры и горелочные устройства. Автоматический контроль технологического процесса обжига ведется на всех этапах производства извести, что позволяет почти на 27 % сократить расход тепла на тонну производимой продукции. За счет фильтров новой конструкции в 8 раз эффективнее по сравнению со старой технологией происходит очистка отходящих газов. Уровень остаточной запыленности прошедшего аспирацию воздуха соответствует лучшему на сегодняшний день показателю в отрасли.

Инвестиции в проект, реализованный совместно с фирмой «Metso Minerals» (США), составили около 2 млрд. рублей.

-

заняла второе место в рейтинге 35 наиболее конкурентоспособных сталелитейных компаний мира по итогам 2012 г. Рейтинг составлялся World Steel Dynamics, ведущей международной исследовательской компанией, на основе оценки 23 параметров, включая расширение мощностей, близость к растущим рынкам сбыта и покупателям, производство продукции с высокой добавленной стоимостью, рентабельность, технологические инновации и другие.

-

В электросталеплавильном цехе завершены работы по монтажу дуговой сталеплавильной печи, тракта подачи сыпучих материалов и установки «печь-ковш», машины непрерывного литья заготовки, газоочистки и газоотводящего тракта, отделения подготовки материалов и отделения подготовки лома.

Добавить новость

можно всем, без премодерации, только регистрация