-

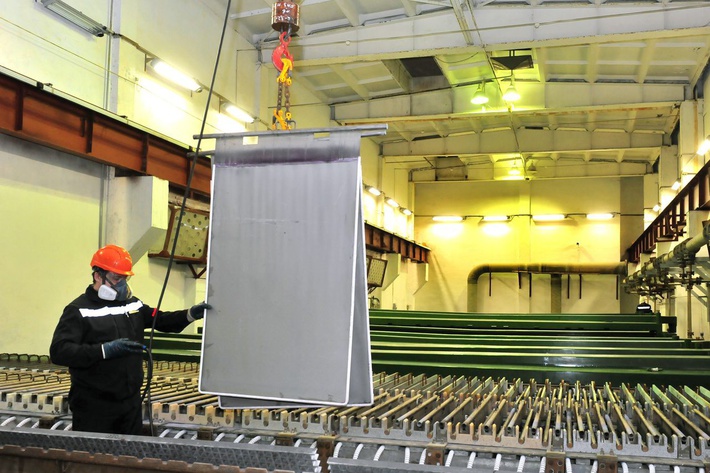

Новый инструментальный цех открылся 12 февраля на подмосковном металлургическом заводе «Электросталь». С открытием нового производства создано 150 новых рабочих мест.

Цех предназначен для выпуска специальной технологической оснастки и инструмента. «Раньше нам приходилось закупать инструменты в других местах, включая страны ближнего зарубежья. Благодаря открытию этого цеха, предприятие сможет реализовать программу импортозамещения», — сказал генеральный директор завода Евгений Шильников.

Металлургический завод «Электросталь» — одно из крупнейших в России предприятий черной металлургии. В 2017 году ему исполнится 100 лет: первая плавка на заводе прошла 17 ноября 1917 года.

В сортаменте завода — более 2000 марок сталей и сплавов. Основные потребители продукции — предприятия авиакосмического комплекса, оборонные заводы, предприятия энергетического комплекса, автомобилестроения, машино- и приборостроительные заводы.

На протяжении ряда лет завод активно модернизируется. Объем инвестиций в производство по итогам 2015 года составил 1 млрд рублей.

-

На Челябинском металлургическом комбинате (ПАО «ЧМК», входит в Группу «Мечел») в электросталеплавильном цехе № 6 произведена миллионная тонна нержавеющей стали.

Челябинский металлургический комбинат является основным производителем нержавеющей стали в России. Коррозионностойкая сталь ЧМК выплавляется в электросталеплавильном цехе № 6 (ЭСПЦ-6), введенном в эксплуатацию в 1992 году. В 2010 году в цехе проведена коренная реконструкция и введен в строй новый комплекс по производству качественных и нержавеющих сталей.

-

В 2015 году на стане 2000 горячей прокатки Магнитогорского металлургического комбината произведено 5 935 тыс. тонн горячего проката. Это абсолютный рекорд с момента пуска агрегата. Рекордные показатели годового производства стан демонстрирует уже второй год подряд.

Предыдущий рекорд был установлен по итогам 2014 года, когда на стане было выпущено 5 930 тыс. тонн горячего проката. Год назад, в январе 2015 года, был установлен и рекорд месячной прокатки — 526 тыс. тонн проката. Стан 2000 горячей прокатки является одним из самых мощных и современных в России. Он расположен в листопрокатном цехе № 10 (ЛПЦ-10) ОАО «ММК». Оборудование позволяет прокатывать все существующие на сегодня марки стали. Ширина листа варьируется от 760 до 1830 миллиметров. Сортамент выпускаемой здесь продукции является самым широким на комбинате и насчитывает около тысячи позиций. Спектр применения также разнообразен — производство труб, строительная отрасль, машиностроение. Здесь прокатывают судовые и конструкционные марки сталей, трансформаторную сталь. Именно здесь начинает свою жизнь качественный высокопрочный автолист, выпускаемый на расположенном в соседнем ЛПЦ-11 стане 2000 холодной прокатки. В июне прошлого года на стане 2000 горячей прокатки была произведена 100-миллионная тонна проката с момента ввода стана в эксплуатацию в 1994 году.

-

Девятая доменная печь была остановлена на капитальный ремонт с техническим перевооружением литейных дворов в конце декабря 2015 года. Эта самая производительная доменная печь Магнитки с полезным объемом 2014 м³ была построена на ММК в 1964 году. На тот момент она стала крупнейшей доменной печью в Европе. В советскую эпоху девятой доменной печи был присвоен целый ряд почетных званий: «Агрегат имени 50-летия советской власти», «Лауреат юбилейной премии», «Победитель социалистического соревнования в честь 60-летия образования СССР». За свою более чем 50-летнюю историю девятая доменная печь выплавила около 80 млн тонн чугуна.

В 2008 году на доменной печи был завершен капитальный ремонт первого разряда с установкой бесконусного загрузочного устройства лоткового типа люксембургской фирмы «Пауль Вюрт». В ходе нынешнего капитального ремонта 3-«бис» разряда были произведены выгребка и подготовка горна, восстановление футеровки, замена колошниковой защиты и другие работы. Основные изменения коснулись литейных дворов, где появились закрытые горновые желоба и было установлено гидравлическое оборудование для закрытия (пушка) и вскрытия (бурмашина с перфоратором) чугунной лётки. Проектно-техническую документацию подготовило ОАО «Магнитогорский Гипромез». Генеральным подрядчиком капитального ремонта выступило ООО «Объединенная сервисная компания», которое провело все работы в сжатые сроки — всего за 37 суток.

-

В 2015 году на толстолистовом стане 5000 Магнитогорского металлургического комбината произведено 953,3 тыс. тонн товарной металлопродукции.

Предыдущий рекорд бы установлен 5 лет назад, в 2010 году, когда на стане было выпущено 943,4 тыс. тонн металлопродукции. Уникальный толстолистовой стан 5000 был введен в строй в 2009 году.

-

На, одном из крупнейших интегрированных заводов по производству стали в мире (входит в дивизион «Северсталь Российская сталь»), запущены в эксплуатацию две обвязочные машины, предназначенные для упаковки особо прочного металлопроката. Их стоимость составила около 35 млн рублей.

-

На ЕВРАЗ НТМК освоена и внедрена технология производства стальных мелющих шаров с высоким уровнем твёрдости и износостойкости для измельчения руд цветных металлов. Шары производятся из специально разработанной марки стали. Первая партия новой продукции уже отгружена на одно из российских золоторудных месторождений.

Мелющие шары, сделанные по новой технологии, отличаются увеличенной глубиной закаленного слоя — до 30 ÷34 мм, что в три раза выше, чем у шаров второй группы твёрдости. Благодаря однородной структуре новые шары дольше сохраняют форму и обеспечивают длительную работу шаровой мельницы без дозагрузки.

-

Производство стальных труб в январе-ноябре 2015 года выросло на 3% по сравнению с аналогичным периодом прошлого года до 10,5 млн тонн. Об этом сообщается в мониторинге ситуации в экономике России, подготовленном Минэкономразвития (МЭР).

Производство бесшовных труб за 11 месяцев выросло на 2,6% до 3,11 млн тонн. Сварных труб (без учета электросварных) было произведено 218,3 тыс. тонн, на 20,8% меньше, чем январе-ноябре 2014 года. Производство электросварных труб большого диаметра выросло на 20,3% до 3,6 млн тонн.

Производство электросварных труб (без учета электросварных труб большого диаметра) за 11 месяцев сократилось на 8,3% до 3,54 млн тонн по сравнению с аналогичным периодом прошлого года.

Производство бурильных насосно-компрессорных труб в январе-ноябре 2015 года выросло на 5,4% и 23,6% до 38,6 тыс. тонн и 480,2 тыс. тонн соответственно. Производство обсадных труб сократилось на 5,8% по сравнению с аналогичным периодом прошлого года до 788,9 тыс. тонн.

-

Трубная Металлургическая Компания (ТМК) поставила премиальную трубную продукцию с бессмазочным покрытием GreenWell для ООО «ЛУКОЙЛ-Нижневолжскнефть». В комплект поставки вошли 32 тонны обсадных труб и патрубков диаметром 177,8 мм группы прочности P110 с резьбовыми соединениями TMK UP PF ET. Трубы были произведены на ТАГМЕТе, патрубки — на Орском машиностроительном заводе, входной контроль проходил при участии специалистов предприятия ТМК Нефтегазсервис.

Использование бессмазочной технологии при обустройстве морских скважин позволяет ускорить процесс сборки трубной колонны за счет сокращения количества подготовительных операций и минимизировать ущерб для окружающей среды, поскольку исключает попадание смазки в воду.

-

В АО «Кольская горно-металлургическая компания» (г. Мончегорск дочернее предприятие ГМК «Норильский никель») в рамках реализации стратегического инвестиционного проекта «Кобальтовое производство» получен первый электролитный кобальт.

Таким образом на Кольском полуострове введено в эксплуатацию единственное в России промышленное производство высококачественного и конкурентоспособного на мировом рынке продукта — электролитного кобальта высших марок.

Инвестиции в проект, которые составили более 2 млрд рублей, должны окупиться в короткие сроки благодаря дополнительной прибыли, полученной за счет снижения эксплуатационных расходов и прироста стоимости товарной продукции, качественные характеристики которой позволяют ее использование как в открытом секторе (аккумуляторы, катализаторы, магниты

и т. д. ), так и в аэрокосмическом и оборонном.Получение кобальта будет осуществляться по хлоридной экстракционно-электролизной технологии, разработанной специалистами компании совместно с учеными института «Гипроникель».

-

10—13 ноября 2015 г. в Москве состоялась 21-я Международная промышленная выставка «Металл-Экспо'2015», участие в которой приняли 570 компаний из 34 стран мира. За четыре дня ее посетило около 27 тыс человек.

Масштабные экспозиции представили ММК, ТМК, Северсталь, ЕВРАЗ, Мечел, ОМК, НЛМК, ЧТПЗ, ОМЗ-Спецсталь, МЗ «Электросталь», Лысьвенская металлургическая компания, УГМК-Сталь, Ашинский металлургический завод, ВМК «Красный Октябрь», ММК-МЕТИЗ, Северсталь-метиз, Уралтрубпром, Изоляционный Трубный Завод, Королевский трубный завод, Мотовилихинские заводы, НТЗ «ТЭМ-ПО», Русполимет, Сибпромкомплект и другие производители и поставщики черных металлов, труб и металлоизделий. Активно принимали участие в работе выставки и предприятия цветной металлургии: Каменск-Уральский металлургический завод, Ступинская металлургическая компания, ВСМПО-АВИСМА, Челябинский цинковый завод, предприятия по обработке цветных металлов, управляемые компанией УГМК-ОЦМ, КУЗОЦМ, АЗОЦМ и другие компании отрасли. Широко были представлены ведущие поставщики металлопродукции: ЕВРАЗ Металл Инпром, А ГРУПП, Металлинвест, Континенталь, Глобус-Сталь, Лидер-М, Протэк, УТК-Сталь и др.

-

В рамках программы акцептации автолиста и импортозамещения Магнитогорский металлургический комбинат успешно реализовал проект «Одобрение металлопроката у иностранных производителей автомобилей в России». Комбинат намерен и в дальнейшем продолжать активную работу по акцептации своей металлопродукции у зарубежных автостроителей.

С момента начала реализации проекта осенью 2013 года общий объем поставок в адрес иностранных автоконцернов, локализовавших свое производство в России, составил свыше 32 тыс. тонн. На сегодняшний день выполняются коммерческие заказы на постоянной основе. За время реализации проекта работа по акцептации металлопроката у автопроизводителей прошла все стадии — от одобрения образцов проката до отгрузки опытно-промышленных и промышленных партий.

-

12 ноября в доменном цехе ОАО «Уральская Сталь» (г.Новотроицк, Оренбургская обл.), входящей в компанию «Металлоинвест», запустили новую разливочную машину № 5. При проектировании агрегата инженеры использовали опыт передовых российских предприятий.

Ввод нового инвестиционного объекта позволит увеличить мощности по разливке товарного чугуна на 0,5 млн тонн в год. Объем капитальных вложений в проект строительства разливочной машины составил около 310 млн рублей.

Строительство новой разливочной машины стало частью программы модернизации и развития производства Уральской Стали. На данную программу в 2015 году Металлоинвест направил около 2 млрд рублей. Стратегией развития предприятия предусмотрены также организация производства колесной заготовки, товарной литой рельсовой и фасонной заготовок, модернизация роликовой термической печи № 1 и закалочной машины в ЛПЦ, увеличение производительности машины непрерывного литья заготовок № 2.

-

Ашинский металлургический завод в Челябинской области возобновил работы по реконструкции листопрокатного производства. Спустя год на предприятии вновь началось строительство ЛПЦ-1 — металлурги перешли ко второму этапу проекта.

В настоящее время на строительной площадке ЛПЦ-1 ведётся разработка котлованов и устройство фундаментов под каркас здания. Вместе с этим осуществляется сборка и монтаж металлоконструкций на фундаменты, изготовленные ещё в 2012 году.

Новый ЛПЦ будет оснащён одноклетьевым четырёхвалковым прокатным станом «2800», нагревательными печами, современным оборудованием для порезки, упаковки и контроля качества выпускаемой продукции и др. Реконструкция листопрокатного производства позволит заводу производить листовой прокат толщиной от 5 до 70 мм, шириной до 2,5 метра и длиной до 12 метров в широком диапазоне марок сталей.

-

На Благовещенском арматурном заводе (ПАО «БАЗ», г. Благовещенск, Башкирия, входит в состав Объединенной металлургической компании, АО «ОМК») состоялся ввод в эксплуатацию новой линии безопочной формовки.

Линия предназначена для формирования из смеси песка, органической смолы и отвердителя литейных форм, в которые заливается жидкий металл, который после остывания становится заготовками для выпуска корпусов трубопроводной арматуры.

Сумма инвестиций в строительство линии составила более 70 млн рублей. Линия позволяет повысить качество конечной продукции и увеличивает производственные мощности завода.

-

На пермском предприятии «Мотовилихинские заводы» состоялось открытие производства прецизионных сплавов. Такие сплавы с точным химическим составом обладают рядом свойств, трудносочетаемых в обычных марках стали. Прецизионные сплавы используют в наукоемких отраслях промышленности — приборостроении, ракетно-космической, атомной отраслях.

Рынок использования этих материалов очень узкий, годовой объем производства составит всего 60 тонн, однако, при этом стоимость одной тонны начинается от 1,5 млн рублей. По мнению руководства «Мотовилихинских заводов», высокая рентабельность позволит уже за полтора года окупить вложения, которые составляют 300 млн рублей. Из них половину в завод вложило предприятие, другую половину субсидировало государство в рамках проекта поддержки кооперации вузов и предприятий, создающих высокотехнологичные производства.

Технологию производства наноструктурированных заготовок с высочайшими эксплуатационными характеристиками разработали специалисты Магнитогорского государственного технического университета имени Носова.

-

«Уральская горно-металлургическая компания» (УГМК) — один

из крупнейших металлургических холдингов, который объединяет

более 40 предприятий различных отраслей промышленности. Основа

компании — замкнутая технологическая цепочка производства меди:

от добычи сырья до производства готовой продукции на основе меди

и её сплавов. На долю УГМК приходится 43,4% российской меди (1,8%

от мирового объёма). Помимо этого, компания занимает прочные

позиции на рынке цинка, свинца и драгоценных металлов.

-

В листопрокатном цехе № 1 Череповецкого металлургического комбината, одного из крупнейших интегрированных заводов по производству стали в мире (входит в состав дивизиона «Северсталь Российская сталь»), завершены капитальные ремонты основных агрегатов стоимостью порядка 36 млн рублей.

Работы по восстановлению проектных параметров оборудования выполнили сотрудники Центра «Промсервис» (ремонтное подразделение дивизиона «Северсталь Российская сталь»), а также подрядных организаций региона. Специалисты провели ремонты станов 1700 и 2800, методической печи № 2, линии резки, машины сплошной зачистки листа и других агрегатов.

-

Автор репортажа — ЖЖ-юзер ZAVODFOTO

А я опять про металлургов. Сегодня я Вам покажу единственное в России металлургическое предприятие полного цикла, на котором в промышленном масштабе внедрены технологии бездоменной металлургии, в результате чего получается металл, практически свободный от вредных примесей и остаточных элементов. Для этого мы отправляемся в город Старый Оскол, что в Белгородской области, именно здесь находится ОАО «Оскольский электрометаллургический комбинат» (ОЭМК).

-

Автор репортажа — ЖЖ-юзер ZAVODFOTO

Сегодня я вам покажу откуда растут ноги у железа, мы с вами побываем на крупнейшем предприятии по добыче и обогащению железной руды в нашей стране, на Лебединском ГОКе, более того — это единственный в России и СНГ производитель горячебрикетированного железа (ГБЖ), помимо этого, комбинат специализируется на производстве железорудного концентрата, неофлюсованных и офлюсованных окатышей. А ещё Лебединский ГОК дважды занесен в Книгу рекордов Гиннеса, как предприятие, разрабатывающее уникальное по запасам месторождение железной руды и имеющее крупнейший в мире карьер по добыче негорючих полезных ископаемых. В общем, опять про то, что в нашей стране есть, чем гордиться.

Добавить новость

можно всем, без премодерации, только регистрация