-

25 сентября

25 сентября

Объединенная металлургическая компания (ЗАО «ОМК», Москва) в полном объеме выполнила контрактные обязательства по поставке труб большого диаметра для проекта «Средняя Азия-Китай-3: увеличение мощности магистрального газопровода «Казахстан-Китай».

Всего с января по сентябрь 2013 года ОМК отгрузила в адрес заказчика 115 тыс. тонн труб диаметром 1219 мм с толщиной стенки 17,5 мм из стали класса прочности L555M/X80M с наружным и внутренним антикоррозионным покрытием.

Трубы большого диаметра для казахстанского участка газопровода изготовлены на Выксунском металлургическом заводе (ОАО «ВМЗ», г. Выкса, Нижегородская область, входит в состав ) из собственного широкого листового проката, выпущенного на стане-5000. Процесс производства и испытания труб, соответствующих стандарту API Spec 5L (уровень PSL 2) Американского института нефти, контролировали инспекторы международной компании Moody International.

-

, это - другой, и с видео. Очень большие посты, в один не соберёшь. Для тех, кто интересуется промышленными предприятиями России.

Автор репортажа - Денис Лукьянов (ЖЖ denis-mx)

29 июня, благодаря пресс-службе ВГАЗа, мне и небольшой команде блоггеров удалось побывать на производстве.

Нам показали и рассказали все самое интересное, отвезли и отвели везде, куда только можно, за это коллективу завода огромное спасибо.

Завод был открыт в 1959 году и первое время не имел аналогов в мире. Сейчас все не так хорошо, как хотелось бы. Основная проблема - дорогое электричество.

Производственная мощность -168 тыс. алюминия в год. На производстве трудится около 1600 человек.1.Те самые трубы,которые видно почти со всего Волгограда. Из них выходит практически чистый пар (95%). Так что все слухи насчет вредных выбросов и т.д. - бред.

-

17 сентября

17 сентября

Литейно-прокатный комплекс (ЛПК, филиал ОАО «ОМК-Сталь», Выксунский район, Нижегородская область, входит в состав Объединенной металлургической компании, ЗАО «ОМК») ввел в эксплуатацию установку по производству шредерованного (измельченного) лома. На новом оборудовании выпущена первая партия лома марки 2АШ в объеме 4,5 тыс. тонн.

Новое оборудование позволит ЛПК оптимизировать затраты на закупку металлолома и повысить качество исходного сырья. За счет глубокой переработки вторсырья, специальных технологий сортировки и очистки лома, а также исключения из него неметаллических примесей предприятие будет производить продукцию еще более высокого качества.

Производительность агрегата составляет 1 млн тонн измельченного лома (шрота) в год. Общий объем инвестиций в проект составил 1,8 млрд рублей.

-

12 сентября

12 сентября

(ИТЗ), специализирующийся на выпуске труб большого диаметра, завершил отгрузку продукции для международного газопровода «Средняя Азия-Китай». С января по август 2013 г. предприятие поставило для проекта более 50 тыс. т труб диаметром 1219 мм с толщиной стенки 17,5 мм и 20,6 мм из стали высокой категории прочности Х80, с внутренним и наружным антикоррозионным покрытием.

-

Автор репортажа - Дмитрий Чистопрудов

Сколько бы раз я не спускался в Стойленский разрез, всегда с удовольствием "заезжаю в гости" к любимому гиганту KU-800 полюбоваться его величеством и грандиозностью. И ведь эта роторная махина — только часть большой и сложной системы горно-вскрышного комплекса. Помимо KU-800 в него включены конвейерные линии, перегрузочные узлы и отвалообразователь. Задача экскаватора — снимать рыхлые отложения над скальной породой месторождения. Дальше мел или глина, срезаемые роторным колесом, передаются по конвейеру. Около двадцати минут порода движется по резиновым лентам, проходя за это время путь более семи километров с одного края разреза на другой, пока не окажется выброшенной отвалообразователем. Отвалообразователь — махина, сравнимая по размерам с роторным экскаватором.

Два года назад я делал репортаж про KU-800, а сегодня я покажу новые интересные фотографии и расскажу обо всем горно-вскрышном комплексе (ГВК) Стойленского ГОКа.

-

Виртуальная экскурсия по второму по величине сталелитейному комбинату России - Череповецкому МК

Экскурсия начинается с коксохимического производства на Череповецком меткобинате, которое вырабатывает до 4 млн тонн кокса из 6,3 млн тонн угля в год. Для выплавки стали кокс нужен не меньше, чем сама железная руда. «Северсталь», которой принадлежит комбинат в Череповце, обеспечивает себя и тем, и другим. В России компании принадлежит «Воркутауголь», североамериканское подразделение потребляет кокс от местной PBS Coals. Ее «Северсталь» купила летом 2008 года, сумма сделки составила $1,3 млрд.

-

04 сентября

04 сентября

Волжский электрометаллургический завод начал свою работу в Ивановской области. В проект инвестировано 1,2 млрд рублей.

Сейчас пущена в эксплуатацию первая очередь завода — производство арматуры из квадратной заготовки, в перспективе — из металлического лома. Планируется, что предприятие выйдет на проектную мощность (10 тысяч тонн арматуры в месяц) в 2014 году.

С выходом предприятия на запланированный объём производства здесь будут работать до двухсот человек. Сейчас создано 103 рабочих места.

-

30 августа

30 августа

Трубная Металлургическая Компания (ТМК), один из крупнейших мировых производителей трубной продукции для нефтегазового комплекса, отгрузила партию труб, предназначенных для строительства морских трубопроводов на месторождениях индийской государственной нефтяной компании Oil and Natural Gas Corporation Limited (ONGC).

-

23 августа

23 августа

На Таганрогском металлургическом заводе (ТАГМЕТ) состоялся торжественный выпуск первой промышленной партии стали на новой дуговой электросталеплавильной печи (ДСП-150), построенной в рамках инвестиционной программы ТМК по техническому перевооружению сталеплавильно-прокатного комплекса предприятия.

Ввод в эксплуатацию ДСП завершает инвестиционную программу модернизации основного производства ТАГМЕТа, одного из крупнейших предприятий на Юге России, в объеме 32 млрд рублей. В рамках программы проведена реконструкция трубопрокатного производства с введением в строй непрерывного трубопрокатного стана PQF и модернизация сталеплавильного производства, включая строительство машины непрерывного литья заготовки, вакууматора и ДСП.

Стоимость проекта строительства комплекса ДСП составила более 8 млрд рублей. Для энергоснабжения печи мощностью около 100 МВт построена и пущена в эксплуатацию высоковольтная линия (ВЛ) 220 кВ Ростов-20-Таганрог-10.

Пуск дуговой электросталеплавильной печи означает завершение мартеновского периода на предприятии, переход на современные металлургические технологии.

-

Российские ученые создали супер-материал «Прометей»: срок службы 100 лет.

-

Корпорация ввела в эксплуатацию новую вакуумно-дуговую печь. Постройка фундамента и монтаж агрегата в цехе №32 заняли около года. Цель ввода нового оборудования - улучшение качества титановых слитков, используемых для изготовления поковок, а также снижение объёма отходов.

-

09 августа

09 августа

В Кореневском районе Курской области с участием председателя областного комитета промышленности, транспорта и связи Владимира Тойкера и гендиректора ЗАО «Инвестиционно-строительные технологии» Сергея Колесникова 8 августа состоялась торжественная закладка первого камня в основание металлургического комбината по производству строительной арматуры и металлоконструкций.

-

25 июля

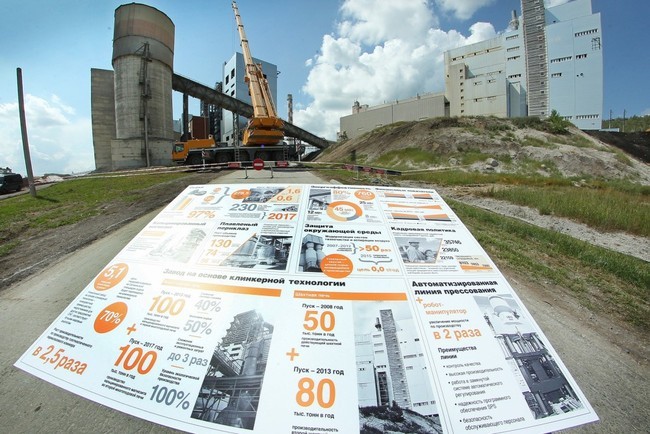

Группа Магнезит ввела в эксплуатацию высокотемпературную шахтную печь производительностью 80 тысяч тонн продукции в год. Она позволит увеличить объемы производства периклазового клинкера – высококачественного материала для изготовления современных огнеупоров – с 50 до 130 тысяч тонн в год.

Строительство печи было реализовано в рекордные сроки: контуры котлована были заложены в конце 2011 г., а первые металлические сваи установлены в начале 2012 г. Суммарный объём инвестиций в строительство шахтной и многоподовой печей превысил 2,3 млрд. руб.

-

Металлургический завод по производству сортового проката УГМК-Сталь в Тюмени выдал свой первый металл. Новый завод стал первым металлургическим предприятием в регионе.

На комбинате начались комплексные испытания оборудования. Первая сталь получена в результате испытаний основных агрегатов — электропечи, печи-ковша, вакууматора, машины непрерывного литья заготовки и прокатного стана. В ходе этих испытаний вся производственная линия будет проверена на работоспособность и соответствие техническим характеристикам.

Общий объем инвестиций составил более 22 млрд рублей. Проект получил господдержку в размере более 967,2 млн рублей из Инвестфонда РФ и облбюджета. Предприятие рассчитано на ежегодное производство 545 тысяч тонн высококачественного сортового проката. На заводе будет создано 1046 рабочих мест.

-

Автор репортажа - Георгий (Мартин) Малец

В феврале 1931 года Совет народных комиссаров СССР принял постановление о строительстве в Липецке завода литейного чугуна. Сооружение комбината заняло более четырех лет, а в ноябре 1934 года дан первый чугун. Сегодня производит чугун, слябы, холоднокатаную, горячекатаную, оцинкованную, динамную, трансформаторную сталь и сталь с полимерным покрытием. НЛМК является третим по величине металлургическим комбинатом в стране и выпускает около 14% от всего российского производства стали, 21% — проката, 55% проката с полимерным покрытием. В 350 км от завода находится Курская магнитная аномалия — главный поставщик сырья для предприятия.

1.

-

Новокузнецкий металлургический комбинат (входит в "Евраз-ЗСМК") освоил производство нового вида продукции - рельс повышенной износостойкости, предназначенных для службы в кривых участках пути малого радиуса. Они изготовлены из заэвтектоидной стали (с повышенным содержанием углерода) и имеют специальный профиль.

Новое изделие завода испытывалось на одном из самых напряженных участков российских железных дорог - направлении Иркутск - Слюдянка. Обычные рельсы здесь изнашиваются в течение года, при этом, срок их службы на прямых участках равен 10-20-ти годам, в зависимости от грузонапряженности дороги.

Сотрудники Иркутского университета инженеров железнодорожного транспорта и Восточно-Сибирской железной дороги выяснили, что у новых рельс НКМК стойкость к боковому износу в среднем на 40% выше, чем у обычных рельс.

Заключением комиссии рельсы из заэвтектоидной стали рекомендованы к использованию на сложных участках железных дорог.

-

18 июля

ЗАО "Уральский завод металлоконструкций" ("Умекон") запустило новый цех горячего цинкования. Ввод новых мощностей обошелся компании в 600 млн рублей.

"Умекон" входит в тройку самых крупных производителей металлоконструкций и опор ЛЭП в России. В настоящее время предприятие приступило к реализации еще одного проекта - строительству цеха по производству многогранных опор, которые позволят более быстро монтировать линии электропередачи. В приобретение оборудования будет вложено порядка 5-7 миллионов евро.

-

18 июля

В Новокузнеце, на Западно-Сибирском металлургическом комбинате (ОАО «ЕВРАЗ ЗСМК»), прошло торжественное собрание и награждение участников проекта "Расширение - реконструкция рельсобалочного цеха", а также пуск (движение по участку отгрузки) первых 100-метровых рельсов.

Реконструкция началась в 2010 году, сейчас полностью завершена. Инвестиции на первом этапе составили 1,2 млрд.рублей , на втором 18,1 млрд.рублей. Теперь на комбинате созданы все условия для производства совершенно новой продукции - супер-рельсов длиной 100 метров.

Цех будет производить дифференцированно-закаленные рельсы типа Р65 категории ДТ-350 100-метровой длины. Верхнюю их часть закалят больше, нижнюю — меньше, а средняя останется сырой. Эта технология позволяет сделать рельс пластичным, обеспечить мягкость и бесшумность хода железнодорожных составов. А увеличенная длина — 100 метров — позволяет сократить количество соединений, повысить безопасность и скорость движения.

Проектная мощность рельсобалочного цеха ЕВРАЗ ЗСМК после реконструкции составит 950 тыс. тонн рельсов в год.

-

10 июля

За последние 10 лет металлургия переоснащается: на заводах появляется большое количество импортной автоматики. Каждый раз привозить издалека необходимые запчасти для оборудования и содержать мощную ремонтную базу предприятиям стало невыгодно. Решило проблему открытое на территории Челябинска предприятие "СМС-Челтек".

С ремонтом и восстановлением покрытия медных плит, необходимых на металлургических производствах для процесса плавки стали ознакомился губернатор Челябинской области Михаил Юревич. "Раньше ремонтные цеха на каждом заводе обслуживали своё оборудование. Сейчас оно становится настолько сложным, что держать ремонтные бригады на все виды техники нецелесообразно и нерентабельно, - отметил Юревич. - Это как у автомобилей: удобно иметь один сервисный центр, который компетентен в разных видах оборудования. Соответственно специалисты таких центров для металлургического оборудования обслуживают сегодня Магнитогорский металлургический комбинат, завтра - Мечел и так далее".

-

Металлопрокатное производство запустил 9 июля 2013 года Тульский комбайновый завод в Щегловской засеке. Событие приурочено ко Дню металлурга.

Общий объём выпускаемой продукции составит 40 тонн в час. С открытием нового цеха появится 280 рабочих мест. Объем инвестиций составил 758,6 млн.рублей.

Конечной продукцией данного производства является арматурная сталь, специальные профили. Уникальность данного производства состоит в том, что исходным сырьем для него являются рельсы, отслужившие свой срок.

Прокатное производство - второй проект, реализованным в рамках соглашения между компанией и правительством Тульской области. Ранее запущено производство металлоконструкций для промышленного и гражданского строительства, которое обеспечило работой 250 жителей Тулы и окрестностей. Проект создания сталеплавильного производства находится в стадии разработки.