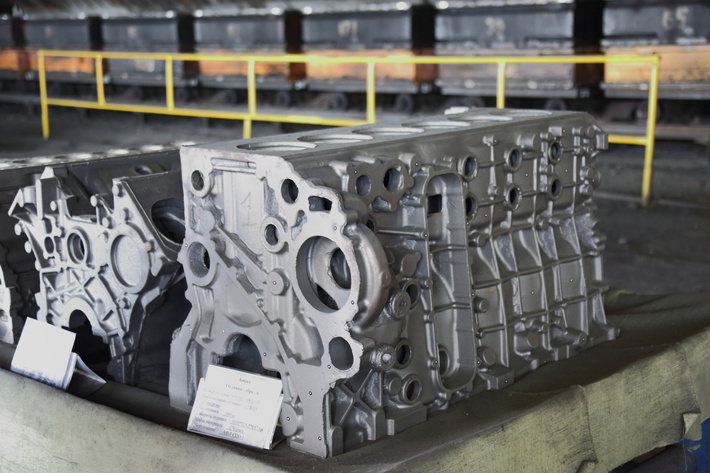

На литейном заводе КАМАЗа отлиты опытные образцы блоков цилиндров

На литейном заводе «КАМАЗа» (входит в Госкопрорацию Ростех) отлиты опытные образцы блоков цилиндров весом 380 кг.

Производство автомобилей КАМАЗ более тяжёлого модельного ряда требует увеличения к 2022 году доли мощных двигателей рядной шестёрки R6 до 30 тыс. штук в год. Эти камазовские двигатели имеют большую удельную мощность и придут на смену V-образным восьмёркам. Порядка 50 наименований отливок для двигателей R6 предстоит отливать на литейном заводе. Наиболее сложная из них — сам блок.

Чтобы изготовить и залить одну такую отливку, нужно собрать стержневой пакет весом 718 кг — в него входят 22 стержня, склеенных вручную. Опыта изготовления таких сложных габаритных отливок, весом почти 400 кг, на заводе ещё не было. Новый блок в полтора раза тяжелее самой крупной отливки, которую литейный завод серийно выпускает сейчас (V-образный блок).

Была собрана группа из лучших конструкторов, технологов и модельщиков, фактически в ручном режиме произведена сборка стержневых пакетов и на участке ручной формовки в цехе поршневых колец отлиты первые два опытных образца блоков. Ещё восемь блоков были отлиты на автоматических формовочных линиях в производстве чугунного литья. По словам главного технолога литейного завода Дмитрия Гуртового, сейчас отрабатывается технологический процесс производства блоков. «Исключаем дефектность, проверяем геометрию отливок, микроструктуру, твёрдость и механические свойства, — отметил он. — Для серийного изготовления блока нужна модернизация действующего оборудования: формовочного, стержневого и термообрубного». В частности, на формовочных линиях для отливки блока необходимы большие высоты опок, новые машины с современным методом уплотнения формовочной смеси. В стержневом цехе необходимо организовать роботизированный поток стержней для новых блоков по аналогии с лучшими зарубежными практиками, а в термообрубном цехе — механизировать зачистные операции.

Задача на этот год — изготовить опытную партию блоков цилиндров: отливки будут отправлены в Германию для приёмки линии механической обработки для завода двигателей.

http://www.kamaz.ru/press/releases/novyy_blok_tsilindrov_ot_liteynogo_zavoda/

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

19.07.1620:52:07

19.07.1621:53:34

20.07.1607:36:24

riorom20.07.1611:26:12

20.07.1610:49:16

20.07.1612:45:16

20.07.1613:17:42