Ученые НИТУ «МИСиС» создали новый тип силовых диодов

Национальный исследовательский технологический университет «МИСиС» разработал новый тип силовых диодов с оптимизированной кремниевой структурой. Получены экспериментальные образцы с характеристиками превышающими импортные аналоги. Разработана технология промышленного получения новых полупроводников, которая может быть применена при производстве кремниевых биполярных приборов и интегральных схем. Внедрение технологии в полупроводниковое производство позволит существенно повысить качество целого сегмента отечественной электронной компонентной базы, что будет способствовать дальнейшему движению к технологической независимости по программе замещения импорта.

О чем речь

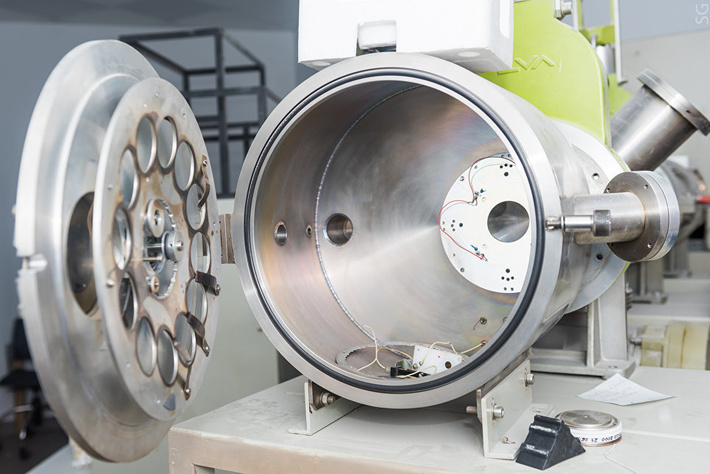

Группа ученых под руководством доцента кафедры «Полупроводниковая электроника и физика полупроводников» НИТУ «МИСиС» к.т.н Петра Лагова разработала новый тип силовых диодов с оптимизированной кремниевой структурой. Применение инновационных диодов в составе ручной или роботизированной сварочной машины резко повышает энергоэффективность процесса и качество сварного соединения за счет двухкратного увеличения рабочей частоты до 20 кГц.

Подробнее о разработке

Роботизированная контактная сварка широко применяется в машиностроении, судостроительной, авиационной промышленности, при производстве бытовых изделий — это основной способ соединения многочисленных деталей путем нагрева и деформации металла проходящим через него электрическим током без использования присадочных материалов. Таким способом можно создавать до нескольких десятков соединений за 1 минуту.

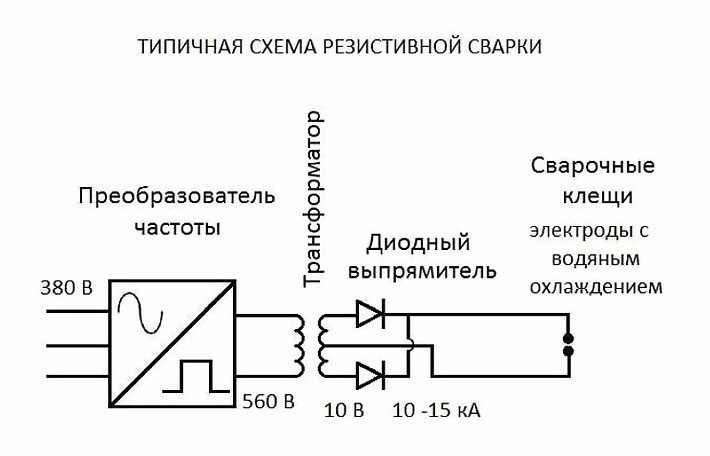

Частота импульсов тока является важнейшей характеристикой процесса контактной сварки и непосредственно определяет его скорость, производительность, а также качество получаемого сварного соединения и его прочность. Исследовательский коллектив НИТУ «МИСиС» разработал технологию получения наноразмерных центров рекомбинации (атомных «вакансий») в структуре диодного монокристалла. Они формируются посредством контролируемого смещения (выбивания) атомов из узлов кристаллической решетки в определенных слоях кремниевой пластины сварочного диода — важнейшего функционального элемента оборудования контактной сварки.

Атомные «вакансии», проще говоря, микро-дырки в слоях структуры кремния, получаются путем бомбардировки готового монокристалла легкими ионами высоких энергий на ускорителе. В результате на определенных глубинах тонких (1-2 мкм) слоев формируются структурные дефекты атомарного уровня размером около 1 нм. В процессе контактной сварки при многократной периодической смене полярности тока, эти атомные «вакансии» мгновенно захватывают поток текущих электронов, приводя к их аннигиляции (исчезновению) и подавлению нежелательного остаточного тока. Соответственно, резко уменьшается время на смену полярности тока и увеличивается частота переменного тока.

Технология создания атомных «вакансий» позволяет повысить максимальную рабочую частоту диода диаметром 50 мм с 10 до 20 кГц при сохранении прочих характеристик. На сегодняшний день сварочный диод с таким сочетанием параметров превосходит известные мировые аналоги и позволяет удвоить количество сварных операций в единицу времени, а значит, и повысить скорость сборки механизмов.

В результате возрастает максимальная рабочая частота диода, уменьшаются паразитные потери электрической мощности, разогрев и циклические колебания температуры диода, приводящие впоследствии к его износу, механическому повреждению и потере работоспособности. При прочих равных условиях такой диод может обеспечить более высокий рабочий ток сварки и точность его удержания, а также сократить интервал времени между отдельными рабочими циклами, в течение которых происходит остывание («отдых») диода. Становится возможной сварка металлов и сплавов, которые не свариваются при меньшей частоте. Кроме того, такой диод более устойчив к разного рода электрическим перегрузкам, что предотвращает выход из строя узла и остановку всей конвейерной сборочной линии.

Повышение рабочей частоты также позволяет уменьшить размер и массу трансформаторно-выпрямительного блока сварочного аппарата, который закрепляется на роботизированной «руке», и практически до нуля снижает помехи в энергетической сети, что способствует повышению энергоэффективности автоматизированного производства в целом.

«Мы не только разработали технологию создания рекомбинационных центров в структуре силового сварочного диода, но и получили готовые к применению экспериментальные образцы инновационных диодов, обладающих конкурентными преимуществами — максимальной рабочей частотой не менее 20 кГц (вдвое превышает лучшие зарубежные образцы) при токе 7 кА. Кроме того, в ходе серии проведенных инициативных работ с рядом отечественных предприятий нами установлено, что технология локального формирования центров рекомбинации может быть успешно применена при производстве кремниевых биполярных приборов и интегральных схем различных классов. Масштабное внедрение данной технологии в полупроводниковое производство позволит существенно повысить качество целого сегмента отечественной электронной компонентной базы, что способствует обеспечению технологической независимости в условиях импортозамещения» — рассказал руководитель проекта Петр Лагов.

Новизна разработки

Создание силового сварочного диода — ключевого элемента резистивной (контактной) сварки с заявленными параметрами актуально в связи с тем, что позволит:

- Повысить скорость (локального) нагрева и сократить длительность сварки за счет сокращения времени отклика сварки (менее 0,1 мс).

- Улучшить производительность и качество соединения в результате повышения точности удержания постоянного тока сварки (не хуже 0,5%).

- Уменьшить уровень помех в центральной сети (исключена необходимость контроля параметров центральной сети).

- Сэкономить электроэнергию вследствие увеличения коэффициента использования мощности (более 0,99), сокращения реактивной мощности (почти до нуля) и исключения необходимости ее компенсации (за счет дополнительных устройств).

- Улучшить качество и внешний вид сварного соединения за счет усиления фокусировки тепловой энергии при сварке.

- Повысить безопасность процесса в связи с отсутствием вспышек и искр при сварке.

- Расширить спектр свариваемых материалов,

в т. ч. алюминиевые сплавы, медь, высокопрочная сталь и др. - Сократить расходы и материальные затраты на сварочную машину и сварку в целом (в т.ч. трансформаторы, кабели, техобслуживание, ремонт; увеличить срок службы электродов и др.).

- Реализовать адаптивное управление, расширить спектр режимов работы и их контроля (режимы работы: постоянный ток, постоянное напряжение и контроль энергии с цифровым управлением).

Проект разработки технологии выполнен в рамках ФЦП «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014 — 2020 годы».

Использованы фото и дополнительные материалы сайтов: https://solaris-club.net/, https://4science.ru/, http://fcpir.ru/ и http://www.misis.ru/

Хочешь всегда знать и никогда не пропускать лучшие новости о развитии России? У проекта «Сделано у нас» есть Телеграм-канал @sdelanounas_ru. Подпишись, и у тебя всегда будет повод для гордости за Россию.

10.09.1704:09:36

10.09.1710:21:06

10.09.1715:30:38

10.09.1717:29:58

10.09.1719:26:58

10.09.1722:15:32

10.09.1721:30:18

10.09.1723:10:23

11.09.1705:29:11

11.09.1719:31:53

11.09.1722:02:01

13.09.1701:29:40

14.09.1706:49:09