-

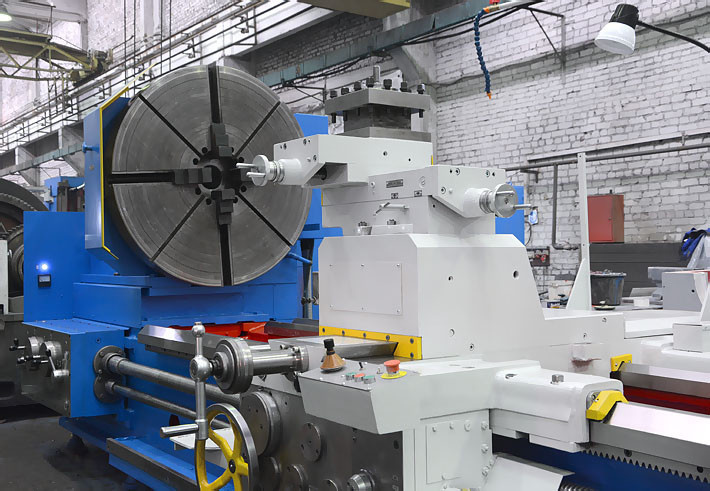

Предприятием ПКФ «Станкосервис» (г. Рязань) выполнен заказ на производство нового токарно-винторезного станка 1Н65 (максимальный диаметр обработки 650 мм, длина — 5000 мм).

-

07 февраля

07 февраля

В Тюмени появилось новое производство металлоизделий высокой точности на немецком оборудовании «KNUTH Werkzeugmaschinen GmbH».

Металлообработка это абсолютно новое направление завода «Профмодуль», создано с целью промышленной кооперациии между крупными промышленными предприятиями Тюмени и Тюменской области. Нестандартные металлоизделия находят свое применение в машиностроении, автомобилестроении, приборостроении, в нефтегазовой промышленности, при производстве товаров народного потребления.

Уже освоенные виды продукции: корпуса, валы, клапаны, фланцы, ниппели, штуцеры и многое другое. Вид производства: серийное. Также изготавливаем металлоизделия согласно эскизов и чертежей.

-

На предприятии ПКФ «Станкосервис» (г. Рязань) закончен капитальный ремонт тяжёлого токарного станка РТ317.

-

12 января

12 января

На предприятии ПКФ «Станкосервис» (г. Рязань) освоен выпуск универсальных токарных станков серий 1М63, 1Н65 (1М65) и изделий на их базе с высокой степенью локализации производства.

Краткий обзор производственных процессов в небольших видеороликах и фотографиях.

-

На предприятии ООО «ПКФ Станкосервис» (г. Рязань) закончены испытания опытной модели металлообрабатывающего станка с вихревой головкой РТС 161Ф4.

Станок специальный токарный с ЧПУ модели РТС 161Ф4 предназначен для нарезания винтовых поверхностей червяков, шнеков, винтов методом вихревого фрезерования.

-

15 ноября

15 ноября

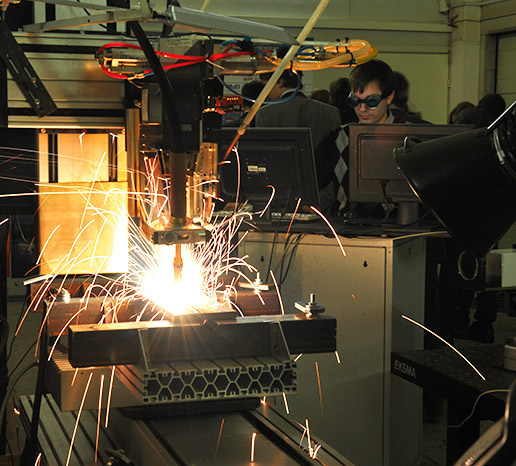

В авиа- и ракетном двигателестроении мы вполне конкурентоспособны. Россия — одна из четырёх стран мира, где изготавливаются двигатели для самолётов и ракет. И технологии не стоят на месте. В Институте лазерных и сварочных технологий Санкт-Петербургского политехнического университета Петра Великого разработана уникальная технология высокоскоростного изготовления деталей и компонентов авиационных двигателей методами гетерофазной лазерной порошковой металлургии. Она будет применяться на ОАО «Кузнецов», входящем в состав Объединённой двигателестроительной корпорации.

Глеб Туричин, руководитель проекта «Создание технологии высокоскоростного изготовления деталей и компонентов авиационных двигателей методами гетерофазной порошковой металлургии»

-

15 ноября

13 ноября в Оленино открылось производство топливных гранул (пеллет) ООО «Любятино-2». Планируется, что на предприятии будет создано 30 рабочих мест для жителей Оленинского района.

Это первое предприятие за много лет, построенное в Оленинском районе «с нуля», с чистой площадки. Строительство шло около года.

-

15 октября

15 октября

Челябинский металлургический комбинат (ПАО «ЧМК», входит в Группу «Мечел») освоил производство нового вида проката для атомной промышленности и отгрузил первую партию нержавеющей сварочной ленты на машиностроительный завод «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш). Освоение новой технологии производства на ЧМК позволит исключить закупку аналогичной импортной продукции.

Нержавеющая сварочная лента предназначена для антикоррозионной наплавки при производстве реакторной установки «РИТМ-200» — «сердца» серийных атомных ледоколов нового поколения ЛК-60 проекта 22220 «Сибирь» и «Урал». Атомоходы проекта 22220 смогут проводить караваны судов в арктических условиях, пробивая по ходу движения лед толщиной до трёх метров. Антикоррозионная наплавка обеспечивает надежную изоляцию тепловыделяющих элементов в атомных реакторах.

-

06 октября

Предприятие «Респиратор» холдинга «Технодинамика» изобрело новое устройство для технологии обработки металлов давлением — обработка волочением, а также предложило изменения в элементы существующих устройств. Оба изобретения получили патенты Федеральной службы по интеллектуальной собственности Российской Федерации.

Патентованные технологии «Технодинамики» повысят производительность метода металлообработки в 20 раз

-

18 сентября

18 сентября

На Парфинском фанерном комбинате в Новгородской области открыли новую линию для производства большеформатной фанеры. В этом году предприятие планирует выпустить 80 тыс куб. метров фанеры. Мощность новой линии составляет около 50 тыс куб. метров, что даст возможность в ближайшие два года выйти на 100 тыс куб м. фанеры в год.

На комбинате сегодня работают около тысячи человек, средняя зарплата составляет около 24 тыс рублей. В развитие предприятия инвестировано около 253 млн рублей. 80% продукции комбината идет на экспорт.

-

14 сентября

В Тамбовском лесхозе после масштабной реконструкции начал свою работу цех по качественной распиловке любых пород деревьев.

В цехе установлен лесопильный дисковой станок «Барс 5» Он обеспечивает автоматический качественный процесс распила пиломатериалов экспортного производства. Работает в двух режимах. Легок в освоении, а выход продукции выше, чем у ленточной пилорамы.

-

11 сентября

Новый комплекс ОАО «Лесплитинвест» в г. Приозерск позволяет на 98% перерабатывать древесину, выпускать пиломатериалы и поставлять сырье для плит, идущих на производство мебели и дверей. Инвестиции составили 1,2 млрд рублей.

В 2015 году реализует два инвестиционных проекта — предприятие по выпуску древесноволокнистой плиты ЛМДФ и лесопильно-деревообрабатывающий завод по выпуску сухой доски. В марте 2015 года ОАО «Лесплитинвест» уже начал производство ламинированных плит МДФ, в сентябре ввел в строй новый лесопильно-деревообрабатывающий завод.

После выхода на проектную мощность в Приозерске будет перерабатываться около 240 тысяч кубометров пиловочника в год. Из него будет выпускаться 111 тыс кубометров пиломатериалов и порядка 90 тыс кубометров технологической щепы. Производство ламинированной плиты МДФ ежегодно составит до 16,9 тыс м3.

-

09 сентября

09 сентября

Процесс лазерно-дуговой сварки

Сотрудники Института лазерных и сварочных технологий Санкт-Петербургского политехнического университета Петра Великого реализуют целый ряд передовых проектов, которым нет аналогов в мире.

Одним из таких уникальных проектов является установка для лазерно-дуговой сварки плоских секций для укрупнения листов, способная сводить за один проход 6 м сварного шва по металлу толщиной до 20 мм. Технология позволяет практически избавиться от угловых и термических деформаций в подобных крупногабаритных конструкциях.

-

07 сентября

07 сентября

В Холм-Жирковском районе Смоленской области ОАО «Игоревский деревообрабатывающий комбинат» ввело в эксплуатацию первую очередь завода по производству древесноволокнистых плит МДФ.

К 2017 году, в результате полной реализации инвестиционного проекта будет построен завод древесноволокнистых плит, созданы объекты социальной и инженерной инфраструктуры. Уже сейчас на предприятии установлено высокотехнологичное оборудование мощностью 396 тыс. м3 МДФ плит в год, осуществлена газификация и электрификация производственных площадей.

Общая стоимость проекта составляет 8,7 млрд рублей. Предприятие станет одним из крупнейших производителей МДФ плит в России. Непосредственно на заводе будет создано 202 новых рабочих места. Кроме этого, появятся и дополнительные рабочие места на лесозаготовках. Таким образом, в целом планируется создать порядка 560 рабочих мест.

-

Запуск завода деревянного домостроения в г. Тарко-Сале Пуровского района инициирует процесс создания и развития на территории Ямала нового лесопромышленного кластера, который позволит эффективно и рационально использовать лесосырьевые мощности региона и обеспечить их рекультивацию.

Новый завод являктся частью Ямальского лесопромышленный комплекса. Главным направлением работы предприятия будет многопрофильная переработка древесины, производство комплектов современных малоэтажных домов.

-

Объем экспорта фанера из России по итогам 2014 года составил 2 млн. куб. метров, что на 12% больше 2013 года.

Отметим, что если в 2013 году доля экспорта в производстве составляла 55%, то в 2014 году — 57%, а в январе-мае 2015 года — 60%.

-

По итогам января-июня 2015 года объем производства фанеры составил 1,8 млн. кубических метров, что на 4% больше аналогичного периода 2014 года.

-

25 августа

Новая линия по производству высококачественной березовой фанеры запущена 25 августа в городе Сокол, инвестиции в проект составили 200 млн рублей. Создано 70 рабочих мест.

Реализацией проекта занимается ООО «Устьелес» при участии специалистов «Корпорации развития Вологодской области». К строительству комбината по производству фанеры компания приступила в 2012 году. Общий объем инвестиций в проект составит 350 млн рублей.

В рамках первого этапа с 2013 по 2015 год создано лесозаготовительное подразделение с объемом заготовки 152 тысячи кубометров леса в год и построена первая очередь производства фанеры мощностью 18 тысяч кубометров. Все станки, установленные на предприятии, российского производства.

К 2018 году будет построена вторая очередь производства, количество рабочих мест увеличится до 157, а мощность производства достигнет 36 тысяч кубометров фанеры в год.

-

20 августа

20 августа

В индустриальном парке «Уфимский» в тестовом режиме начал работу деревообрабатывающий завод «Кроношпан Башкортостан». Первые образцы продукции планируется выпустить до конца августа.

Мощность завода австрийского холдинга «Кроношпан» на первом этапе составит около 700 тысяч кубометров ДСП с выходом на 3,5 млн кубометров к 2017 году. Также предприятие намерено производить ламинированные плиты и клей. Объем инвестиций на первом этапе составил порядка 8,5 млрд рублей. Общий объем инвестиций планируется довести до 17 млрд рублей.

-

20 августа

Производство пиломатериалов и погонажных изделий открыто в г. Балабаново на одном из ведущих отечественных деревоперерабатывающих предприятий — ЗАО «Плитспичпром». Сумма инвестиций в производство — более 1 млрд рублей, срок окупаемости — около семи лет.

Собственное производство Балабановской фабрики по производству пиломатериалов и профильных изделий из древесины реализуется в рамках комплексной программы модернизации, стартовавшей в 2014 году.

Новое производство предусматривает несколько технологических участков: склада сырья, участка сортировки круглого леса, распиловочного участка, участка сортировки сухих и сырых пиломатериалов. Все участки производства оборудованы автоматическими линиями, на новом производстве созданы рабочие места для 60 человек.