-

24 марта

© erzrf.ru Согласно данным ДОМ.РФ, в России на начало 2025 года строится почти 3 700 многоквартирных домов с энергетической эффективностью А, А+ и А++. Это на 14% больше, чем годом ранее, сообщила пресс-служба финансового института развития в жилищной сфере.

-

24 февраля

Изображение создано с помощью нейросети © gisinfo.ru В КБ «Панорама» разработан Комплекс экологических задач версии 15.4.1 для операционной системы «Astra Linux Special Edition». Комплекс предназначен для обработки и анализа данных, получаемых с сетей точек наблюдения в рамках экологического мониторинга. Программа устанавливается дополнительно к Профессиональной ГИС «Панорама» и позволяет оперативно оценивать состояние наблюдаемого процесса, явления или события, используя результаты ретроспективного анализа пространственных данных.

Мониторинговые измерения могут проводиться как на стационарных пунктах наблюдения, так и в ходе полевых выездов. Во время наблюдения фиксируется сразу несколько показателей, позволяющих комплексно охарактеризовать объект мониторинга. Гибкая система настроек дает возможность группировать показатели в зависимости от направления наблюдений, включая контроль за загрязнением атмосферного воздуха, водных объектов, почвы, состояния недр, биологических ресурсов, радиационной обстановки, земель, многолетней мерзлоты, отходов производства и потребления, содержания угольной пыли, объектов животного мира и других факторов. Для оценки состояния сети наблюдательных пунктов предусмотрена визуализация их схемы, где с помощью специальных условных знаков на топографической карте отображается текущий статус каждого пункта. Показатели мониторинга фиксируются с помощью средств измерения в виде числовых значений. Для их расчета, в том числе при оценке территориальных изменений наблюдаемых явлений и процессов, можно использовать «Panorama Vision». Например, для установления площади зоны затопления местности в результате паводка, данный продукт на основе нейронных сетей и технологии искусственного интеллекта обеспечивает дешифрирование фотоснимков (космических, воздушных, с БПЛА) и распознавание границ зоны затопления. «Panorama Vision» — это облачное платформенное решение, с помощью которого можно быстро и эффективно решать задачи по распознаванию объектов на снимках в форме цифрового сервиса.

-

21 января

© cdn.10nauki.ru Ученые Новосибирского государственного технического университета (НГТУ НЭТИ) получили новый композитный стройматериал на основе переработанных полимерных отходов от пластиковых бутылок. Его можно будет использовать для облицовки зданий, сообщили в пресс-службе вуза.

-

19 января

19 января

© mining-media.ru На разрезе «Междуречье» Новой Горной Управляющей Компании ввели в работу новые очистные сооружения карьерных и ливневых вод с проектной производительностью 3675 кубометров в час.

Площадь комплекса водоочистки и водоотведения более 30 тысяч кв. метров.

Сумма инвестиций в реализацию проекта составила 152 млн рублей.

-

14 января

14 января

© t-l.ru Первую очередь селекционно-семеноводческого центра запустили в Тюменской области. Объем инвестиций составил 80 млн рублей. Ежегодно в ней будут выращивать до 12 млн сеянцев для восстановления лесов региона. Масштабный проект по возведению специализированного центра реализует тюменская компания «ГК-Актив». В теплице посадили первые сеянцы, а в питомнике пробную партию тюльпанов. Собрать первые цветы планируют к началу марта. Инвестпроект реализуют на площади более шести гектаров, на которых расположатся четыре теплицы для разведения хвойных пород с закрытой корневой системой, площадки закаливания для доращивания саженцев, питомник декоративных растений для благоустройства и озеленения. Земельный участок, расположенный в с. Борки Тюменского района, предоставили инвестору без торгов. Также ему оказали содействие в подключении газа для отопления теплиц.

-

09 января

09 января

© rostec.ru Первый из пяти заводов энергоутилизации отходов, построенный в городском округе Воскресенск группой компаний «РТ-Инвест» (входит в Госкорпорацию Ростех), введен в эксплуатацию. Предприятие готово к приему и утилизации отходов и выйдет на полную проектную мощность в I квартале 2025 года.

Завод сможет перерабатывать 700 тысяч тонн бытовых отходов в год — так называемые «хвосты», оставшиеся после сортировки и не пригодные для вторичной переработки. Он будет производить 520 миллионов кВт*ч энергии в год — этого достаточно для обеспечения электричеством 80 тысяч жителей.

-

22 декабря

© cdn.er.ru В 2023 году российские предприятия и транспорт выбросили в атмосферу 22 млн тонн загрязняющих веществ, что на 1%, или на 229,2 тыс. тонн меньше, чем в 2022 году.

Тем не менее, благодаря небольшому, но все-таки заметному снижению эмиссии, в прошлом году был достигнут рекордный минимум по выбросам за последнее пятилетие.

-

21 декабря

© tass.ru Рекультивация крупнейшей в Омске мусорной свалки в Ленинском округе города завершена.

В Омске ликвидирована самая большая по площади свалка в Ленинском административном округе. Ее эксплуатация осуществлялась с 1952 года до 2015 года. За этот период было накоплено около 6 млн кубометров отходов, а площадь объекта рекультивации составила 62 га.

-

17 декабря

17 декабря

© irkobl.ru Реконструкцию канализационно-очистных сооружений (КОС) правого берега завершили в городе Иркутске. Работы начались в 2016 году, в дальнейшем их проводили в рамках национального проекта «Экология». В связи с тем, что реконструкция проходила на действующих КОС без прекращения процесса приёмки и очистки сточных вод, а также ввиду высокой стоимости работы шли поэтапно. Всего было 10 этапов. Общий объём финансирования — свыше 14 млрд рублей. В результате реконструкции полностью заменены старые очистные сооружения, первые из которых были установлены ещё в конце 60-х годов XX века, и сбросные трубопроводы. Увеличена мощность очистных со 130 тысяч кубических метров в сутки до 220 тысяч кубических метров в сутки.

-

© irkobl.ru В Слюдянском районе Иркутской области начал работу современный полигон твёрдых коммунальных отходов мощностью 15 тысяч тонн в год. Объект размещения отходов расположен в деревне Быстрая, сюда будут вывозить отходы со всего Слюдянского района. Построен он с элементами сортировки и рассчитан на создание 20 рабочих мест. С 2019 по 2024 годы строительство объекта велось за счёт субсидии из областного бюджета. Общая стоимость проекта составила 338,7 млн рублей. На объекте будет осуществляться полная изоляция отходов IV-V классов опасности, что исключает попадание вредных веществ в почву и воду. Кроме того, предусмотрен экологический мониторинг воздуха, почвы и подземных вод. Важной частью полигона является установка по сортировке отходов, которая позволяет разделять их по видам для дальнейшей переработки. Современные технологии обеспечивают продление срока эксплуатации полигона и увеличение его вместимости. Запуск современного полигона в Слюдянском районе — это важный шаг на пути к решению проблемы обращения с отходами на побережье Байкала.

-

27 ноября

27 ноября

© dan-news.ru С 2023 г. в рамках реализации Программы социально-экономического развития новых регионов, ППК «Российский экологический оператор» передал ГУП ДНР «Донаснабкомплект» в Донецкой Народной Республике 95 единиц новой специальной техники для работы с твёрдыми коммунальными отходами, в частности, мусоровозы, погрузчики, самосвалы, бункеровозы и др., а также более 7 тыс. контейнеров.

В том числе в 2024 г. «Донаснабкомплект» получил 51 единицу техники, — сообщает пресс-службе Правительства ДНР.

-

12 ноября

© static.mk.ru В Сосновском округе Тамбовской области, на базе Челнавского лесхоза, открыли новую теплицу для выращивания сосновых сеянцев.

Теплица построена в рамках федерального проекта «Сохранение лесов» национальной программы «Экология». В этом современном комплексе, оснащённом системой полива и электроснабжения, весной планируют посеять семена сосны. Для создания оптимальных условий для молодых растений завезён специализированный грунт.

-

04 ноября

© www.sberegaem-vmeste.ru С 2013 по 2023 год численность амурских тигров в России увеличилась на 50% и достигла 750 особей — 95% от мировой популяции. Об этом рассказал генеральный директор центра «Амурский тигр» Сергей Арамилев.

-

11 октября

© 1prime.ru Роскачество впервые выдало сертификат ГОСТ, подтверждающий соответствие требованиям ведомства по экологичности, бренду бытовой химии — Synergetic, сообщила РИА Новости эта организация на выставке InterCHARM.

«Компания Synergetic … первой в России прошла сертификацию Роскачества, которая подтверждает экологичность выпускаемой бытовой химии», — рассказали в организации.

-

24 сентября

24 сентября

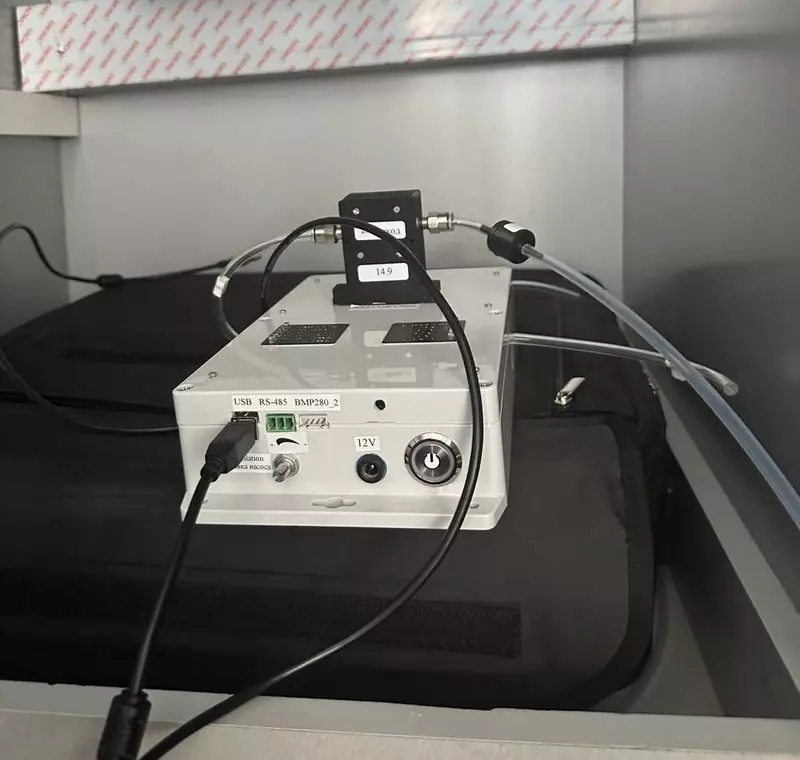

В Тольятти 18 сентября 2024 года стартовал проект испытаний уникального прибора «Электронный нос».

© avatars.dzeninfra.ru На фото: «Электронный нос»

-

17 сентября

© dprom.online В Институте горного дела УрО РАН провели испытания новой технологии для разработки месторождений бедных руд. Она предполагает размещение отходов в горных выработках. Согласно исследованиям учёных, качество извлечения запасов по новой технологии оказалось в 3-5 раз больше, чем по традиционной методике, при сопоставимых эксплуатационных затратах на очистную выемку.

Традиционно при добыче бедных руд применяются системы нисходящей разработки запасов с обрушением налегающих пород. Новый способ использует восходящую выемку руды камерной системой с шахматным расположением смежных камер по высоте, говорится в сообщении ИГД УрО РАН.

-

27 июля

27 июля

© dpru.obs.ru-moscow-1.hc.sbercloud.ru «С 3 квартала 2024 года комплекс вышел на производственную мощность — 600 тыс. тонн твёрдых коммунальных отходов в год. Теперь на сортировочном комплексе внедрен полный цикл обработки ТКО с наиболее эффективным способом доведения до экологически безопасного состояния органической фракции», — говорится в сообщении Российского экологического оператора.

Ожидаемая выборка вторичных ресурсов — более 100 тыс. тонн в год.

«Стоимость проекта КПО «Волхонка» составляет 8,72 млрд рублей, из которых около 50% приходится на инвестиции со стороны РЭО.

-

20 июля

Карбонат натрия — один из важных сырьевых материалов, который широко применяют в химической, пищевой, металлургической, текстильной промышленностях и многих других областях.

При производстве кальцинированной соды (карбоната натрия) образуется большое количество отходов. Распространенный способ их размещения в окружающей среде — шламохранилище рядом с содовым заводом. При таком подходе на долгосрочной основе занимаются большие площади, происходит загрязнение атмосферного воздуха, подземных вод и почвы, эта территория не может обеспечить устойчивое ресурсное и экономическое развитие. Ученые ПНИПУ предложили новый способ использования отходов содового производства для дорожного строительства. Разработка позволит укрепить грунтовые элементы автомобильных дорог, снизить стоимость транспортного строительства, а также сократить накопленные объемы шлама.

-

13 июля

© tass.ru Выбросы предприятий и транспорта в России в 2023 году составили 22 млн тонн, что на 1% меньше, чем годом ранее. Таким образом они оказались на самом низком уровне за последние пять лет, несмотря на рост промышленного производства, говорится в исследовании аудиторско-консалтинговой сети «Финэкспертиза».

«В 2023 году российские предприятия и транспорт выбросили в атмосферу 22 млн тонн загрязняющих веществ — это на 1%, или на 229,2 тыс. тонн меньше, чем в 2022 году. Сокращение эмиссии загрязняющих веществ коснулось как предприятий, так и транспорта, в результате чего был достигнут рекордный минимум по выбросам за последние пять лет. Если сопоставить общую массу выбросов за год с численностью населения, то на каждого жителя России в среднем пришлось 150,2 кг вредных веществ в атмосфере», — сообщает «Финэкспертиза».

-

12 июля

12 июля

© planagroup.ru Сливные станции PlanaPoint-А предназначены для автоматизированного приема и учета привозных стоков и жидких бытовых отходов (ЖБО), поступающих с ассенизационными машинами из септиков, выгребных ям и накопителей с последующим направлением на очистные сооружения. Станции востребованы водоканалами, муниципальными и коммерческими предприятиями, занимающимися сбором и утилизацией жидких бытовых отходов (стоков из септиков, выгребов, резервуаров). Типовой модельный ряд позволяет Заказчику выбрать решение, максимально подходящие под его нужды.