-

Челябинский металлургический комбинат (ПАО «ЧМК», входит в Группу «Мечел») освоил производство нового вида проката для атомной промышленности и отгрузил первую партию нержавеющей сварочной ленты на машиностроительный завод «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш). Освоение новой технологии производства на ЧМК позволит исключить закупку аналогичной импортной продукции.

Нержавеющая сварочная лента предназначена для антикоррозионной наплавки при производстве реакторной установки «РИТМ-200» — «сердца» серийных атомных ледоколов нового поколения ЛК-60 проекта 22220 «Сибирь» и «Урал». Атомоходы проекта 22220 смогут проводить караваны судов в арктических условиях, пробивая по ходу движения лед толщиной до трёх метров. Антикоррозионная наплавка обеспечивает надежную изоляцию тепловыделяющих элементов в атомных реакторах.

-

Челябинский электрометаллургический комбинат (ЧЭМК) ввел в эксплуатацию новую обогатительную фабрику в Кусинском районе Челябинской области. Мощность производства составит около 200 тыс. т хромовой руды в год.

«Благодаря запуску новой фабрики мощности ЧЭМК по обогащению хромовой руды увеличатся до 700 тыс т в год. Ранее они составляли примерно 500 тыс. т, руда обогащалась в Златоустовском агломерационном цехе», — пояснили на предприятии.

-

Технологическая схема комплекса включает в себя все операции процесса производства, транспортировки и отгрузки железорудных окатышей. Разработчиком уникальной технологии является российская компания «ТОРЭКС» из Екатеринбурга.

В состав комплекса входит 43 объекта. К строительству стоимостью около 16 млрд рублей были привлечены 15 российских организаций. А всего в реализации данного проекта приняли участие 600 российских предприятий.

Инвестиционный проект Михайловского ГОКа, входящего в структуру российского холдинга «Металлоинвест», позволил создать 600 высокотехнологичных рабочих мест. Выход нового коплекса на полную мощность позволит МГОКу увеличить производство железорудных окатышей в полтора раза — до 15 млн тонн в год.

-

В Оленегорске Мурманской области, на АО «ОЛКОН», одном из крупнейших производителей железорудного концентрата в России, введён в эксплуатацию дробильный комплекс в карьере с крутонаклонным конвейером. Компания «Северсталь» инвестировала в проект более 750 млн рублей.

Особенность нового оборудования — крутонаклонный конвейер, поднимающий руду на 125 метров под углом 36 градусов. Его использование значительно сокращает расстояние перевозки руды самосвалами. Подобных сооружений в мире всего шесть, а в России подобная технология применена впервые.

-

Затраты Магнитогорского металлургического комбината на природоохранную деятельность с января по июнь 2015 года составили 2280,6 млн рублей (2177,1 млн рублей в первом полугодии 2014 года), включая затраты на капитальное строительство природоохранных объектов.

В числе основных направлений природоохранных инвестиций — реконструкция сероулавливающих установок аглофабрики № 2 и реконструкция цикла охлаждения коксового газа блока № 1 с установкой теплообменника взамен градирен в коксохимическом производстве.

-

Акционерное общество «Ижсталь», входящее в группу «Мечел», запустило в производство новые виды проката для предприятий оборонного комплекса, авиа- и ракетостроения.

Среди новых видов продукции — горячекатаный, калиброванный и обточенный прокат из высоколегированных, нержавеющих, коррозионностойких марок стали и жаропрочные сплавы. Изделия из них применяются при производстве современных образцов стрелкового вооружения, двигателей самолетов пятого поколения и ракетоносителей.

— Завод продолжает реализацию стратегии по концентрации усилий на производстве продукции с высокой добавленной стоимостью. Важным элементом реализуемой стратегии является расширение сотрудничества с предприятиями оборонно-промышленного комплекса, - прокомментировал управляющий директор ОАО «Ижсталь» Анатолий Щетинин.

-

По данным Росстата, по итогам января-июля 2015 года в России было произведено 6,6 млн. тонн стальных труб, что на 8% превышает показатель аналогичного периода 2014 года (6,2 млн. тонн).

-

За летние месяцы ремонтные подразделения дивизиона «Северсталь Российская сталь» выполнили капитальный ремонт 31 промышленного агрегата стоимостью порядка 600 млн рублей.

Проектные параметры оборудования восстановили сотрудники Центра «Промсервис», Машиностроительного центра «ССМ-Тяжмаш», Центра «Домнаремонт» (ремонтные подразделения дивизиона «Северсталь Российская сталь»), а также подрядных организаций региона.

-

В Кольской горно-металлургической компании, дочернее предприятие ГМК «Норильский никель», реализуется очередной этап стратегического инвестиционного проекта по внедрению новой технологии производства никеля «Электроэкстракция никеля из растворов хлорного растворения никелевого порошка трубчатых печей (НПТП)». В цехе электролиза никеля (ЦЭН) началось строительство передела «Цинкоочистка».

-

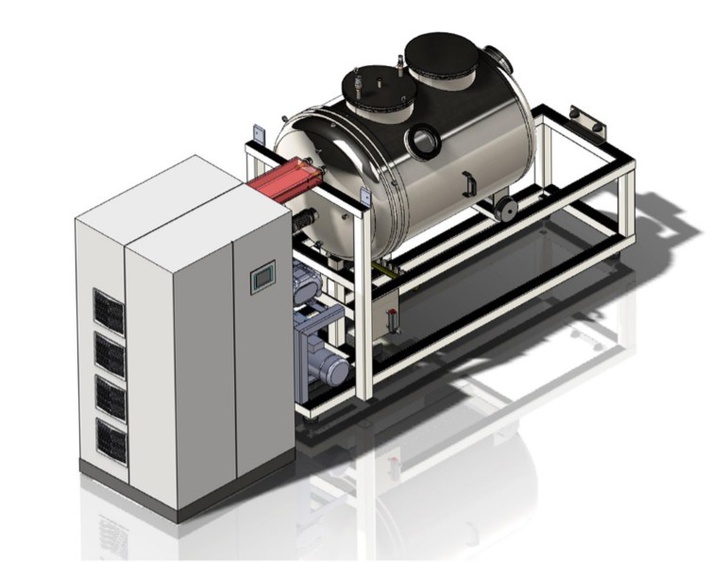

Резидент кластера энергоэффективных технологий компания «ЕЗ ОЦМ-ИНЖИНИРИНГ», разрабатывающая технологии в области добычи, переработки, аффинажа и изготовления изделий из драгметаллов, выпустила на мировой рынок оборудование для разделения золотосеребряных сплавов.

«ЕЗ ОЦМ-ИНЖИНИРИНГ» за несколько лет разработала оборудование по отгонке серебра и примесей металлов из золотосеребряных сплавов с содержанием серебра от 10 до 60% методом вакуумной дистилляции (зарегистрированное название ACIDLESS SEPARATION).

-

Накануне профессионального праздника Дня металлурга, ГК «Феррум» запустила высокотехнологическое оборудование по производству электросварной прямошовной трубы круглого и прямого сечения, востребованной практически во всех отраслях народного хозяйства.

Это первая часть в перспективах развития трубного производства, позволяющая производить до 5 тысяч тонн продукции ежемесячно в широком диапазоне типоразмеров. Продукция сертифицирована согласно ГОСТу и отвечает самым «искушенным» стандартам качества.

-

Специалисты группы ЧТПЗ разрабатывают уникальное оборудование, технологии, методы, ранее не применявшиеся в трубной отрасли. Патент Федеральной службы по интеллектуальной собственности изобретений выдается сроком на 20 лет.

Большинство ноу-хау белых металлургов нацелено на совершенствование технологии производства резьбовых соединения класса «Премиум», труб с новыми потребительскими свойствами для нефтегазовой сферы, атомной и тепловой энергетики, машиностроения; снижение себестоимости продукции и повышение ее качества. В частности, в 2015 г. специалисты ЧТПЗ разработали и запатентовали устройство для проведения перевалочных работ (процесс смены оборудования для выпуска другого типоразмера труб). Новая установка позволила сократить время перевалки в цехе по выпуску труб большого диаметра «Высота 239» с 9 часов до 3-х. Экономический эффект изобретения оценивается в 150 млн руб. в год.

Сегодня в компании действуют 253 патента. Еще 13 изобретений белых металлургов ЧТПЗ проходят проверку в Федеральной службе по интеллектуальной собственности изобретений. После экспертизы будет принято решение о выдаче патентов.

-

В сортовом цехе Магнитогорского металлургического комбината выпущена 15-миллионная тонна сортового проката, произведенного на новых сортовых станах.

-

В агломерационном цехе Магнитогорского металлургического комбината завершены основные работы по строительству первой системы нового комплекса очистки агломерационного газа сероулавливающей установки № 2.

По сути, речь идет о строительстве нового природоохранного объекта: все старое оборудование, работавшее с 1963 года, полностью заменяется новым. Общие затраты на реализацию проекта составят более 3 млрд рублей (в том числе в 2015 году — более 1,6 млрд рублей). Завершение работ по реконструкции всего комплекса запланировано на 2017 год.

Реконструкция сероулавливающей установки № 2 позволит существенно улучшить качество атмосферного воздуха города Магнитогорска за счёт сокращения выбросов пыли — на 900 тонн/год, диоксида серы — на 7600 тонн/год, углерода оксида — на 16000 тонн/год. Общая производительность новой сероулавливающей установки № 2 позволит очищать весь объём аглогазов, образующихся на второй аглофабрике, при максимальной загрузке производственных мощностей. Средняя эксплуатационная эффективность очистки по пыли составит более 99%, а по диоксиду серы — 95%, что соответствует уровню наилучших доступных технологий, принятых в странах Евросоюза.

-

В городе Полевской Свердловской области, на Северском трубном заводе (СТЗ), входящем в Трубную Металлургическую Компанию (ТМК), начал работу цех по производству оправок для трубопрокатного производства на непрерывном стане FQM. От точности этого формообразующего инструмента напрямую зависит качество бесшовных труб.

Современный, высокотехнологичный и экологически безопасный цех будет обслуживать все заводы ТМК, где есть трубопрокатное производство. Здесь работает 50 человек, в основном это токари, шлифовщики и гальваники. Сейчас коллектив проходит обучение для работы на новейшем оборудовании. Расчётная производительность цеха — 300 оправок в год.

-

Специалисты Нижнетагильского металлургического комбината ( ЕВРАЗ НТМК) открыли модернизированную экологичную печь для обжига известняка.

Техническое перевооружение цеха, который находится в 10 километрах от города Кушва, продлилось 7 месяцев. Инвестиции в проект составили 200 млн рублей. Известково-обжиговая шахтная газовая печь служит для обеспечения высококачественной металлургической известью сталеплавильного производства комбината.

При строительстве печи были использованы материалы и металлоконструкции российского производства. Высота агрегата превышает 40 метров, а проектная мощность обновленной печи составляет около 150 тысяч тонн извести в год.

-

Ко Дню металлурга на Магнитогорском метизно-калибровочном заводе «ММК-Метиз» (предприятие Группы ОАО «ММК») завершена реализация двух инвестиционных проектов общей стоимостью свыше 600 млн рублей. Новые производственные комплексы призваны повысить конкурентоспособность завода и увеличить объемы продаж.

-

Соглашения о реализации проекта по созданию на Кубани крупнейшего на Юге России металлургического производства заключены на Международном инвестиционном форуме в Сочи в разные годы.

-

НЛМК завершил реконструкцию аспирационной системы в агломерационном производстве на липецкой площадке за 1,25 млрд рублей.

Проект повысил коэффициент очистки газа до 99% и за счет этого позволил снизить валовые выбросы пыли предприятия на 10%.

В новой аспирационной системе установлены два высокоэффективных электрофильтра мощностью в 1,5 млн куб. м газа в час каждый. Вся улавливаемая пыль, содержащая высокое количество железа, возвращается обратно в технологический процесс и используется в качестве сырья, сообщили в пресс-службе компании.

Помимо высоких экологических характеристик новое оборудование отличают лучшие показатели энергоэффективности, чем у прежних установок. Благодаря этому удельные затраты электроэнергии на производство тонны железорудного сырья снизились на 1,5%.

-

Свердловские промышленники в рамках программы импортозамещения переходят на отечественное оборудование. В одном из цехов Нижнетагильского металлургического комбината (ЕВРАЗ НТМК) запустили новый станок для резки слябов (стальная прямоугольная заготовка).

Использование российского оборудования обусловлено, в том числе и техническими аспектами производства НТМК — размеры и вес заготовок могут выдержать только наши станки.

Машина для газовой резки слябов произведена одной из компаний в центральной России и предназначена для разрезания металла толщиной до 500 мм. Использование нового оборудования позволило увеличить производительность при роспуске слябов на 30%, сократив длительность процесса с 40 минут до 25.

Добавить новость

можно всем, без премодерации, только регистрация