Блог «Модернизация»

Блог для новостей о модернизации в России

-

24 сентября в Мурманске открылась линия по производству термоконтейнеров, предназначенных для хранения и транспортировки охлаждённой пищевой продукции.

Основным потребителем таких термобоксов на сегодняшний день являются предприятия рыбохозяйственного комплекса региона.Промышленная мощность производственной линии рассчитана на выпуск до 100 тысяч контейнеров в месяц, с возможностью увеличения до 200 тысяч. На предприятии работает 48 человек. Стоимость производства составила свыше 30 млн. рублей.

До открытия этого производства в Мурманске все предприятия, занятые в перевозке охлажденной рыбы, были вынуждены покупать тару в Норвегии и Санкт-Петербурге.

-

Станок осуществляет такую операцию, как намотка лодочек. Введённое оборудование универсально по своим характеристикам: установка позволяет наматывать лодочки длиной до 3 м, охватывая таким образом всю номенклатуру продукции НПО «ЭЛСИБ» ОАО.

Ввод в эксплуатацию намоточной установки – одно из целого комплекса мероприятий по модернизации изоляционно-обмоточного производства. В рамках Инвестиционной программы также были приобретены пресс для опрессовки пазовой части стержневой обмотки модели 460/6 500, формообразующий станок модели 2015, также запланировано приобретение станка для изолировки катушек крупных электрических машин. Комплексное приобретение оборудования для изоляционно-обмоточного производства НПО «ЭЛСИБ» ОАО направлено на повышение качества изготавливаемых катушек крупных электрических машин и, как следствие, выпускаемой продукции в целом.

-

17 сентября

17 сентября

Литейно-прокатный комплекс (ЛПК, филиал ОАО «ОМК-Сталь», Выксунский район, Нижегородская область, входит в состав Объединенной металлургической компании, ЗАО «ОМК») ввел в эксплуатацию установку по производству шредерованного (измельченного) лома. На новом оборудовании выпущена первая партия лома марки 2АШ в объеме 4,5 тыс. тонн.

Новое оборудование позволит ЛПК оптимизировать затраты на закупку металлолома и повысить качество исходного сырья. За счет глубокой переработки вторсырья, специальных технологий сортировки и очистки лома, а также исключения из него неметаллических примесей предприятие будет производить продукцию еще более высокого качества.

Производительность агрегата составляет 1 млн тонн измельченного лома (шрота) в год. Общий объем инвестиций в проект составил 1,8 млрд рублей.

-

17 сентября

17 сентября

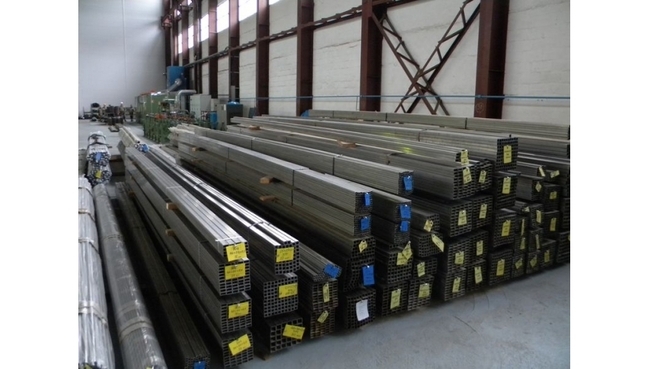

ОАО «Пиломатериалы «Красный Октябрь» (г. Пермь) запустило новый лесоперерабатывающий комплекс, масштабная модернизация производственных мощностей была осуществлена в мае 2013 г., ее ключевым этапом стала установка лесопильного комплекса шведской компании Söderhamn Eriksson, увеличившим производственную мощность «Красного Октября» в 2,5 раза.

- Склад сырья

-

16 сентября

Данные агрегаты, изготовленные на новом заводе компании в Республике Башкортостан, уникальны по своей конструкции, выполнены на современном техническом уровне с использованием высококачественных материалов и на базе 85-летнего опыта крупнейшей российской энергомашиностроительной компании ОАО «ЭЛЕКТРОЗАВОД». Трансформаторы изготовлены в полном соответствии с требованиями заказчика и даже превышает их по определенным показателям.

-

16 сентября

Уралмашзавод завершил отгрузку шагающего экскаватора ЭШ 20.90С в адрес угольной компании «Якутуголь», входящей в состав ОАО «Мечел-Майнинг». Машина будет использоваться для ведения вскрышных работ на разработке крупнейшего в России угольного месторождения «Эльгинский», находящегося на юго-востоке Якутии.

Экскаватор ЭШ 20.90С выполнен в северном исполнении, что позволяет ему работать в климатических условиях при температуры ниже -50° С, а также выдерживать значительные суточные перепады температуры.

Для безотказной работы техники в таких экстремальных климатических условиях в производстве экскаватора применены специальные марки стали, морозостойкие сорта резины и пластика для уплотнений и изоляции.

Экскаватор оснащен современным приводом переменного тока, системой централизованной автоматической смазки, информационной системой, системами видеонаблюдения и пожаротушения.

При эксплуатации машины данные улучшения позволяют снизить затраты электроэнергии, затраты на техническое обслуживание и ремонт, что в совокупности будет способствовать увеличению производительности экскаватора и снижению себестоимости добываемого угля.

Для транспортировки груза было задействовано 90 железнодорожных полувагонов и платформ, также использовались специализированные транспортеры для перевозки тяжеловесных и негабаритных грузов. Общий вес поставленного оборудования - свыше 1800 тонн.

Монтаж экскаватора начнется в ближайшее время.

-

14 сентября

14 сентября

Затраты комбината на реализацию проекта составили порядка 326 млн. рублей.

Максимальная производительность каждого из конвейеров составляет 1250 тонн руды в час.

Шахтостроители ОАО «Гайский ГОК» (предприятие сырьевого комплекса УГМК) сдали в эксплуатацию подземному руднику новый дробильно-конвейерный комплекс (ДКК). Комплекс, расположенный в этаже горизонтов 855 метра по 935 метр шахты «Эксплуатационная» предназначен для транспортировки горной массы на поверхность.

По словам главного инженера комбината Андрея Харькова, ввод комплекса в работу, позволит существенно повысить бесперебойность выдачи руды по стволу шахты «Эксплуатационная» и уменьшить потребность в горном транспорте. «Данный комплекс построен в достаточно короткий срок – менее чем за два года. Этому способствовало то, что проходка галерей и оснащение их оборудованием велись параллельно, - сказал Харьков.

В состав нового ДКК входят камера с дробильной установкой, две камеры приводов конвейеров высотой порядка 6,5 метра и две конвейерных галереи общей протяженностью около 800 метров.

-

На заводе крупнопанельного домостроения ТДСК состоялось открытие нового производства сборного железобетона. Эта современная высокоавтоматизированная линия позволяет существенно разнообразить выпускаемую продукцию и в 2–4 раза увеличить скорость производства. Проектная мощность новой промплощадки – 160 тысяч кубометров продукции в год.

-

11 сентября

11 сентября

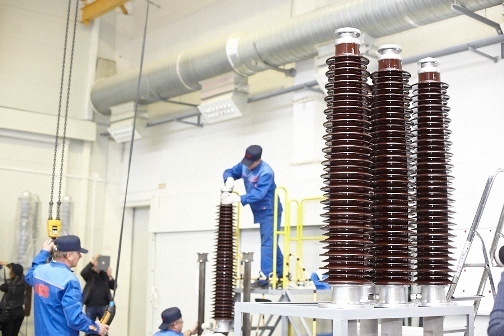

5 сентября 2013 года состоялось официальное открытие производства полного цикла высоковольтных вводов компании АББ на заводе в городе Хотьково Московской области.

В 1995 году на территории завода «Электролит» в г. Хотьково появилось производство АББ, в 1997 году была выпущена первая продукция – маслонаполненные вводы, в 2000 году началось производство вводов с RIP-изоляцией, и, наконец, сейчас компания перешла к производству полного цикла: от процесса намотки до приемо-сдаточных испытаний. В России введен полный цикл производства высоковольтных вводов самых востребованных конструкций на 110 и 220 кВ.

На территории в 8000 кв. м работают 50 человек, производственные мощности позволяют производить до 3500 вводов в год.

-

11 сентября

11 сентября

В кузнечном цехе №2 завершаются пуско-наладочные работы современной горизонтально-ковочной машины с давлением 630 тонн производства (г. Рязань).

Как отметили в пресс-службе УВЗ, стоимость данного оборудования составляет 28 миллионов рублей.

Этот передел - один из основных в легкой кузнице головного предприятия корпорации "УВЗ". 80% производимых здесь деталей обеспечивают вагоносборочное производство Уралвагонзавода. До модернизации здесь работало две аналогичные машины еще советского производства. Новая горизонтально-ковочная машина пришла на смену одной из своих предшественниц 1986 года выпуска, которая морально устарела и имела большой износ узлов.

Современное штамповочное оборудование универсальное. Но основная деталь, которая будет на нем производиться, - вагонная подвеска, или лапка, - основа вагонной тележки. Помимо заготовок для вагоностроения, будут изготавливатся и другие поковки, в том числе и для специального производства.

-

Компания «РМНТК-Термические системы» успешно завершила монтажные и пуско-наладочные работы на Русском месторождении (ЯНАО). Запущен в эксплуатацию уникальный мобильный комплекс по закачке нагретой высокоминерализованной и подтоварной воды для вытеснения тяжелой нефти.

Сотрудники «Термических систем» уже приступили к закачке нагретого агента - сеноманской воды - в нагнетательную скважину в рамках опытно-промышленных работ.

Комплект оборудования состоит из модульной установки нагнетания вытесняющего агента под высоким давлением, теплогенератора мощностью 1,9 мегаватт для нагрева пластовой воды, установки подготовки нефти к сжиганию. Оборудование уникально по сочетанию рабочих параметров и не имеет аналогов в России. Оно обеспечивает диапазон регулирования давления нагнетания и температуры. При этом все узлы скомпонованы в три стандартных блока транспортных габаритов.

Аппаратура имеет все необходимые разрешения и сертификаты, проект применения прошел экспертизу промышленной безопасности. Сейчас комплект оборудования доставлен на месторождение и скоро начнет применяться в рамках опытно-промышленной эксплуатации участка добычи тяжелой нефти. -

08 сентября

08 сентября

Новосибирская ГЭС (фото Славы Gelio Степанова)

Масштабная реконструкция стала возможной благодаря федеральной программе модернизации российских ГЭС. Оборудование уже давно морально устарело. К примеру, агрегаты новосибирской ГЭС установили еще в конце пятидесятых прошлого века. Сегодня те же масляные выключатели, с помощью которых электроэнергия, произведенная на станции попадает к потребителю, заменят на безопасные - так называемые элегазовые. Это позволит в случае ЧП предотвратить утечку масла в Обь.

Виктор Смирнов, главный инженер филиала "РусГидро" - "Новосибирская ГЭС": "Старые турбины отслужили свой срок, разработаны новые турбины. Причем конструкция новых турбин изготовлена таким образом, что полностью исключает попадание масла в водный объект".

В региональном департаменте природных ресурсов сегодня заявляют - благодаря модернизации вода в Оби станет значительно чище.

-

Качественная питьевая вода впервые появилась в домах города Тайга в Кемеровской области: здесь запустили реконструированную насосную станцию и станцию очистки питьевой воды, сообщила обладминистрация.

"Раньше питьевая вода в городе проходила только первоначальную, обеззараживающую обработку. Современные санитарно-эпидемиологические условия требовали капитальной реконструкции и замены технологического оборудования", — говорится в сообщении.

Насосная станция 1-го подъема на водозаборе реки Яя с размещением станции очистки питьевой воды введена в эксплуатацию 5 сентября.

-

08 сентября

5 сентября введена в эксплуатацию новая установка гидроочистки дизельного топлива в ОАО «Славнефть-ЯНОС». Мероприятие приурочено к празднованию Дня работников нефтяной и газовой промышленности, который отмечается в первое воскресенье сентября.

Новая установка гидроочистки позволит увеличить выпуск дизельного топлива класса Евро-5, а в перспективе - производство зимних видов топлива. Стоимость данного проекта составляет 6,3 млрд. рублей. А всего с 2013 по 2015 год на дальнейшее перевооружение завода будет направлено 37,1 миллиарда.

Как сообщил генеральный директор ОАО «Славнефть-ЯНОС» Александр Никитин, в 2014 году предприятие ожидает масштабная реконструкция установок, направленная на увеличение производства бензина марки 95. Работа по реконструкции продолжится и в последующие годы. ОАО «Славнефть-ЯНОС» ежегодно либо вводит в эксплуатацию новые установки, либо реконструирует старые.

-

Общий объем инвестиций ОАО «Архангельский ЦБК» в этот этап модернизации энергосистемы с учетом оборудования и работ составил 463,2 млн. руб.

- http://www.appm.ru/upload/iblock/ea0/ea08f157bfa1199367f9858a4dfb2354.jpg

На ТЭС-1 ОАО «Архангельский ЦБК» запущена новая паровая турбина № 5 мощностью 30 МВт производства Калужского турбинного завода. Данный проект реализовывался с 2012 г.

Как пояснил главный инженер ТЭС-1 Игорь Булыгин, новый агрегат даст возможность Архангельскому ЦБК выводить в плановые ремонты остальные турбины без покупки электроэнергии у сторонних организаций.

Экономический эффект от ввода в эксплуатацию агрегата за счет снижения расхода угля и электроэнергии составит 126,9 млн. руб. в год.

Напомним, что Калужский завод выступил не только в качестве изготовителя паровой турбины, но и генерального поставщика основного и вспомогательного оборудования.

-

Общая сумма инвестиций в проект по строительству новой бумажной фабрики и модернизации Каменской БКФ составила порядка 4 млрд. рублей.

ОАО «Каменская БКФ» входит в состав российского вертикально-интегрированного производителя гофроупаковки - компании SFT Group. В рамках инвестпроекта, начатого в 2011 году, возведено новое бумажное производство, включающее в себя установку модернизированной бумагоделательной машины, расширение паросилового цеха с установкой двух паровых котлов и реконструкцию очистных сооружений.

В основе проекта лежит значительное увеличение переработки вторичного сырья (макулатуры) – в настоящее время это самый крупный проект в области переработки макулатурного сырья в гофроупаковочной отрасли.

После выхода кувшиновских предприятий целлюлозно-бумажной отрасли на полные мощности производства сумма отчислений основных налогов в областной бюджет составит порядка 500 млн. рублей в год.

-

05 сентября

05 сентября

4 сентября на территории ОАО «Воскресенские минеральные удобрения» официально открылось новое предприятие – завод по производству электросварных труб из нержавеющей стали «ВЕЛУНД ИНДАСТРИЕЛ».

Завод начал свою деятельность в 2009 году в г. Подольске Московской области, но уже в декабре 2011 года оборудование было демонтировано и перевезено в Воскресенск.

В течение 2012 года были проведены работы по реконструкции производственного здания бывшего цеха ванадиевых катализаторов, и образована новая площадка в 47350 кв. метров.

На данный момент на «ВЕЛУНД ИНДАСТРИЕЛ» освоен выпуск более сорока типоразмеров нержавеющих труб. Технические возможности оборудования позволяют производить трубы диаметром до 76 мм.

С открытием завода в Воскресенском районе появилось около 40 новых рабочих мест. Средняя зарплата высококвалифицированного рабочего на предприятии составляет 35 тысяч рублей.

-

28 августа

28 августа

С вводом в эксплуатацию предприятия в Цигломени объем производства ЗАО «Лесозавод №25» достигнет 1 млн. кубов. Тем самым Архангельск возвращает себе статус города, в котором расположено одно из крупнейших в европейской части России лесоперерабатывающих производств.

На заре 20-го века в 1900 году архангельский купец Александр Корельский построил в Цигломени первую паровую лесопилку. Тогда это было одно из самых передовых и технически оснащенных предприятий в России. Сегодня, на новом этапе истории страны, в Цигломени, которая отмечает свое 495-летие открылся завод, использующий самые современные технологии переработки древесины. Менее чем за два года был реализован один из крупнейших в регионе инвест-проектов общей стоимостью 2,5 млрд. рублей.

-

23 августа

23 августа

В новом цехе мелкосейной судовой арматуры будет производиться запорная арматура для нужд оборонно-промышленного комплекса, в частности для подводных лодок. Предприятие выполнило работы по модернизации производства и открытию новой арматурной производственной линии полностью силами своих сотрудников и за счет собственных средств.

Завод «Буревестник» специализируется на выпуске судовой арматуры, теплообменных аппаратов, охладителей воды и масла, замочно-скобяных изделий, арматуры нефтегазовой и топливно-энергетического комплекса, индивидуальных средств защиты головы: шлемов для мотоциклистов, касок защитных, наушников противошумных, щитков сварщика и слесаря.

Сегодня на ОАО «Завод "Буревестник"» трудится около тысячи человек, завод работает стабильно и находится в числе лидеров машиностроительной отрасли в Ленинградской области.

-

23 августа

В рамках программы обновления производственных мощностей в июле 2013 года ЗАО «Беатон» был запущен новый завод по производству товарных бетонов и растворов.

Завод укомплектован новым оборудованием итальянской фирмы «Сifa», мощность которого составляет 120 куб. м. в час (960 куб. м. в смену).

Монтирование и настройка нового оборудования проводилась под контролем специалистов фирмы-производителя.